1. 引言

随着时代的发展,纺织技术也在不断创新,实时监测技术也在纺织生产过程中得以应用。有了监测技术的应用,能够有效的保证纺织品质量 [1]。在纺织加工的过程当中,有很多因素能够影响到纱线产品的质量、生产效率及产品能否顺利进行后续加工,纱线张力是十分重要的一个参数,直接影响着纱线张力大小和稳定 [2]。由于纱线粗细、纱线速度等原因纱线张力大小不同,纱线速度的增加会引起纱线张力相应的增加,虽然纱线张力大容易检测,张力过大会导致纱线延展,改变纱线弹性,甚至导致纱线断线,需要停机检查接线,严重影响生产效率;纱线张力过小会导致纱线不成型而且不易检测,特别是细纱;纱线张力不稳定直接影响后续工序的进行 [3] [4]。国外最早研制出了高精度、小量程纱线张力传感器,但由于售价过高,价格均在万元以上,很难广泛应用于我国中小纺织企业。其中接触式纱线张力传感器最广泛应用于市场,接触式传感器中电阻应变式具有稳定性好、精度高、成本低、抗环境干扰性强等优点,能够很好的满足我国很多企业纺纱、络筒、整经等单纱张力的测量 [5]。

应变式纱线张力传感器技术成熟,浙江大学龚金龙 [6] 和华东理工大学周永欣 [7] 等都采用电阻应变式检测纱线张力,从电阻的变化得出张力的大小。其中,应变式纱线张力传感器的关键部件是其敏感元件,刘九卿、游江辉等 [8] [9] 利用有限元对弹性体(敏感元件)进行分析,对弹性体进行裁剪等优化,然后利用ANSYS Workbench对于优化后的模型进行有限元分析,分析发现优化后的弹性体固有频率增大,提高了传感器的稳定性。本文参考相关方法对传感器内部的敏感元件和传感器整体进行结构优化,利用有限元分析进行静力结构分析和模态分析,探究传感器的灵敏度和稳定性。

2. 原理分析

2.1. 电阻应变片工作原理

电阻应变片是检测纱线张力的关键,粘贴在敏感元件上的电阻应变片受到外力作用时,其电阻会发生相应的变化,也称为“应变效应”。应变片工作原理是基于应变效应,电阻应变片粘贴在敏感元件上,敏感元件受到外力(纱线张力)时,金属电阻丝随着敏感元件产生形变而形变,导致电阻丝阻值发生变化。电阻应变片主体部分是由电阻丝、引出线、覆盖层和基片四部分组成,其结构如图1所示,其中a和b分别是应变片的工作宽度和标距,应变片规格依据a × b而定,查阅资料可知,敏感元件材质均匀、应力梯度大,应选择栅长小的应变片,后文实验中选择规格较小的应变片。

Figure 1. Schematic diagram of the structure of resistance strain gauge

图1. 电阻应变片结构示意图

2.2. 应变式纱线张力传感器工作原理

应变式纱线张力传感器工作原理的简要概括:纱线张力F作用在敏感元件上,导致敏感元件发生形变,与此同时,粘贴在敏感元件上的应变片产生形变后阻值发生变化,通过惠斯通半桥将阻值信号转变为电压信号,电压信号经过放大电路放大一定倍数,放大后的电压信号传输至上位机,通过换算得到张力值,其示意图如图2所示。依据应变式纱线张力传感器的工作原理可知,敏感元件是检测纱线张力的关键部件,也是提高传感器性能的着手点。

Figure 2. Principle diagram of strain gauge yarn tension sensor

图2. 应变式纱线张力传感器原理图

3. 传感器优化设计

3.1. 敏感元件材料分析

传感器敏感元件作为应变式纱线张力传感器的关键部件,其起到了应力与电信号之间的传递作用,为了可以真实的反映出应力与应变之间的线性关系,敏感元件需具备的特性有 [10] :弹性极限高、弹性模量小、热膨胀系数小、材料均匀和导热性好等。在国外,应用广泛且多使用马氏体沉淀硬化不锈钢 [8],但美国Crucible钢铁公司和台湾荣钢公司研究开发了更适合传感器敏感元件使用的17-4PH钢材料 [11]。因此本文将17-4PH钢作为敏感元件的材料进行研究,表1为这两种材料的性能表,方便在后文进行仿真分析时设置模型的性能参数。

Table 1. 17-4PH steel material properties

表1. 17-4PH钢材性能表

3.2. 模型建立及优化

参考意大利BTSR公司的ULTRAFEEDER系列产品,在Solidworks中对敏感元件初步建模,如图3。郝永健等学者 [12] 通过对弹簧片进行边缘裁剪、在自由端挖孔等操作,李耀杰等 [13] 通过对悬臂梁进行拓扑优化,两者都对悬臂梁结构进行了修改,发现对其结构的修改能够提高悬臂梁的固有频率,从而有效避免产生共振,提高悬臂梁的稳定性。纱线张力传感器的敏感元件可看做悬臂梁,通过对初始模型进行挖孔,边缘裁剪等操作得到优化后模型,如图4所示。

Figure 3. Initial model of the sensitive element

图3. 敏感元件初始模型

Figure 4. Optimized model of the sensitive element

图4. 敏感元件优化后模型

为了传感器更好的应用于实际以及探究其整体性能,为敏感元件设计了安装壳体,将其与敏感元件进行装配,传感器模型图如图5所示。在设计时,壳体宽度略宽于敏感元件的宽度,以保证敏感元件的形变不受限制,与此同时,设计壳体时限制了敏感元件形变位移,在保证测量量程的同时,也保证了敏感元件在弹性极限范围内,后文仿真分析结果符合设计要求,表征了改模型设计的可行性。

3.3. 敏感元件静力结构分析

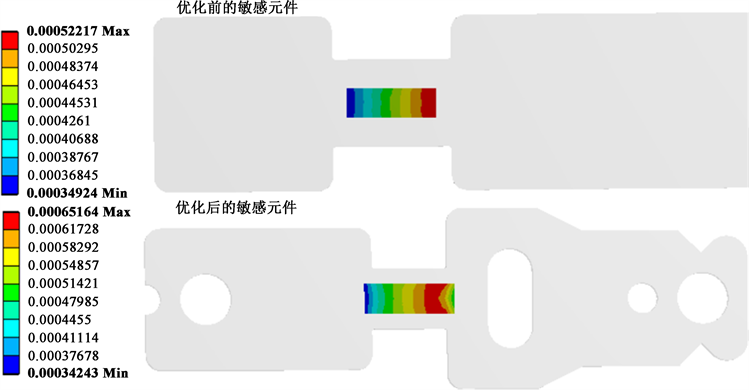

为了探究敏感元件优化前后的灵敏度,对两个模型进行了静力结构仿真分析。将两个模型在SolidWorks中设置成“.x_t”文件格式,导入ANSYS Workbench中进行静力结构分析,材料均设置为17-4PH,约束和加载力一致。优化前后敏感元件划分网格节点数分别为18,956和29,432,在设置中打开Mesh Metric设置成Element Quality,Average值达到0.7才能保证网格划分质量,优化前后模型的Average值分别为0.78和0.77,均达到分析标准。分析后的应变云图如图6所示,由分析结果可知,敏感元件优化前的平均应变值为4.4531 × 10−4,敏感元件优化后的平均应变值为4.9703 × 10−4,敏感元件优化后的应变值比优化前提高了11.6%,保证了传感器的灵敏度。

Figure 6. Strain clouds of sensitive elements before and after optimization

图6. 优化前后的敏感元件应变云图

图7为优化前后敏感元件的最大位移云图,结合图6分析结果,由图7可知,当受力一致时,优化后的敏感元件能在较小的位移下产生较大的应变值,这能够保证敏感元件在工作时处于弹性极限范围内,且能够增大传感器的测量量程。

4. 传感器模态分析

模态分析方法是为了了解敏感元件在不同频率范围内的各阶主要模态的特性,通过模态分析,可以预测敏感元件在不同频段作用下产生的振动响应,从而避免传感器在实际工况产生共振,影响产品质量 [14]。分别对优化前后的敏感元件和传感器模型进行模态分析,数据结果如图8所示。在实际工况中,一阶固有频率对传感器的影响较大,敏感元件进行结构优化后,其一阶固有频率提高了313.24 Hz。将优化后的敏感元件与壳体装配成传感器,传感器的固有频率比优化后的敏感元件提高了75.47 Hz,提高了7.96%。由分析结果可知,优化后的传感器一阶固有频率大幅提高,保证了传感器的稳定性。

Figure 7. Maximum displacement clouds of sensitive elements before and after optimization

图7. 优化前后敏感元件的最大位移云图

Figure 8. Sensitive element and sensor intrinsic frequency before and after optimization

图8. 优化前后的敏感元件和传感器固有频率

由模态分析可知,传感器的前五阶振型如图9所示。

5. 实验探究

5.1. 实验方案及流程

为了测试传感器在实际工况下的性能,设计了实验方案及流程,实验方案:1) 电机转速设置为定速:v = 100 r/s、v = 240 r/s、v = 380 r/s,对比待测传感器与标定传感器的张力输出。2) 电机转速设置为变速度,对比待测传感器与标定传感器的张力输出。实验流程:安装好待测传感器和标定传感器(BTSRULTRAFEEDER 2),使得纱线同时作用在两个传感器上。首先利用上位机进行纱线张力监测,记录纱线未运动时纱线张力大小;然后设置好电机转速后,开启电机,试运行一段时间,观察是否出现断纱现象(也可通过上位机监测,若张力值为零,则为断纱),若纱线能正常运行,清空上位机数据开始监测,最终按照实验方案调节电机转速,记录纱线张力值,数据处理时去除纱线未运动时的初始张力值。

Figure 9. First five orders of transducer vibration pattern

图9. 传感器前五阶振型图

5.2. 实验结果分析

当电机为定速时,测量结果如图10中(a)~(c)所示,由图10可知:待测传感器与标定传感器测量结果十分接近,表征待测传感器灵敏度好;经过分析数据发现,待测传感器存在一定的误差,误差随着转速的增加而增加,但误差在允许范围内,误差为2%~5%;随着转速的增大,纱线张力也在增大,且纱线波动幅度增大;电机刚启动时,两个传感器都能监测到一个超调量,在短时间内能趋于稳定,表征待测传感器有良好的稳定性和响应快的特点。由图11可知,随着转速的改变,待测传感器能够稳定输出张力值,与标定传感器对比,存在一定误差,误差在允许范围内;在起始和结束阶段,待测传感器误差稍大。

根据实验结果分析,出现误差的原因可能是:1) 设置原因,待测传感器的放大倍数与标定传感器存在误差。2) 硬件原因,待测传感器是通过单片机进行AD转换后利用串口传输数据。3) 安装位置不同,虽然待测传感器与标定传感器安装位置在一条直线上,理论上测量的张力大小一致,但是实际上标定传感器安装位置更接近电机位置。4) 实验平台原因,随着电机转速的增大,实验平台振动越剧烈,由于标定传感器更接近于电机,其值略大于待测传感器。

6. 总结

本文介绍了应变片工作原理和应变式纱线张力传感器的工作原理,了解到如何测得纱线张力。其中灵敏度和稳定性是评价应变式纱线张力传感器的重要指标,为了提高传感器的灵敏度和稳定性,对应变式纱线张力传感器进行了优化分析。首先,通过分析纱线张力传感器应具有的特性选定了敏感元件的材料为17-4PH钢;其次建立敏感元件的初始模型,为了提高传感器的灵敏度,对其进行边缘裁剪、自由端挖孔等操作得到优化后的模型。对优化前后的敏感元件进行了静力结构分析,分析结果可知,优化后的敏感元件的平均应变值比优化前提高了11.6%,且形变量更小,既保证了传感器的灵敏度和测量量程又

保证了敏感元件在形变时能够处在弹性极限内。为了提高传感器的稳定性,对优化前后的敏感元件和传感器整体进行了模态分析,由分析结果可知,敏感元件进行结构优化后,其一阶固有频率提高了313.24 Hz;将优化后的敏感元件与壳体装配成传感器,发现传感器整体的固有频率比优化后的敏感元件提高了7.96%,优化后的传感器一阶固有频率大幅提高,保证了传感器的稳定性。最终,使用标定传感器和此次设计的传感器(待测传感器)进行了对比实验,测试了待测传感器的性能。实验发现,待测传感器的输出与标定传感器的输出十分接近,误差在2%~5%,在允许的误差范围内,表征优化后的传感器有良好的灵敏度和稳定性。

NOTES

*通讯作者。