1. 引言

“十四五”期间,医药行业是国家重点支持发展的对象,面临着重大投资发展机遇。目前,国内绝大多数的医药化学品是通过化学法制备的。不可避免地,化学制药工业生产过程中的“三废”排放对生态环境造成了威胁,从某种程度上限制了化学制药工业的深入发展。

21世纪,随着能源、资源和环境危机的不断加剧,我们对现代社会可持续发展的要求逐年提高,对化学制药工业也提出了新的发展要求。早在2005年,美国化工学会联合绿色化学研究所成立了化工绿色化学制药圆桌会议(American Chemical Society, ACS; Green Chemistry Institute Pharmaceutical Roundtable, GCIPR) [1] ,呼吁医药工作者和相关企业在创新的同时,将绿色化学融入到药品的开发和生产中。因此,化学制药工业的绿色化生产已然成为相关科研工作者以及工业生产领域普遍关注的问题。

绿色制药工业,就是在传统的制药工业的基础上,融合绿色化学的相关理念,实现制药工业的生态循环、环境友好以及清洁生产。“绿色制药”的主要前沿科学技术是催化化学、不对称化学、组合化学以及环境友好介质中的合成等技术,而“绿色制药”的主要工程技术包含反应蒸馏、分子精馏、超临界萃取、熔融结晶技术以及绿色制药工业的设计技术等。概括来讲,绿色制药工业包含化学制药的绿色化、天然药物制药的绿色化、生物制药的绿色化过程。因此,本文着重考虑一些先进的绿色化学技术,如生物制造技术、结晶技术、膜技术、催化技术等在绿色化工制药工业中的应用,促进并激发传统制药工业的改革。另外,我们还需要不断修正传统制药工业的生产模式,从根本上解决问题,从而实现化工制药工业的绿色化。

2. 化学制药工业的绿色化策略

2.1. 制药工业中的一些具有代表性的绿色化学技术

2.1.1. 生物制造技术

Table 1. The distribution of biotechnology patents in the world [2]

表1. 世界生物技术专利分布 [2]

现代生物技术以分子生物学、细胞生物学、微生物学、免疫学等学科为支撑,结合了化学、化工、计算机、微电子等学科,从而形成了一门多学科互相渗透的综合性学科 [2] 。生物技术与制药工业的有效结合,能够充分利用各种自然资源,节约能源,减少污染,从而实现清洁生产,引领化学制药企业走向可持续发展道路。目前,随着基因工程,微生物发酵工程以及酶工程在医药领域的应用,生物技术与制药工业的结合得到越来越广泛的认可。目前,生物技术与制药企业的联合发展已经趋于全球化,美国位居榜首。研究开发的生物药品有63%在北美,而美国生物药品的市场有45%在美国。世界范围内关于生物制药的相关专利统计情况如表1所示。从表中可以看出,美国绝大多数的生物技术专利应用于药物方面,可见美国对生物医药的重视程度。而中国,2014年生物医药的市场份额仅有2.7%,美国的市场份额截止到2014年是49.4%,中美差异之大,国内生物医药的发展面临着重要挑战。

随着国内科学家的不懈努力以及生物技术的不断发展,基因工程技术制药已经颇具规模,目前利用基因工程技术所生产的药品主要是具有生理活性的多肽类药物、疫苗以及蛋白类药物 [3] 。这些药物对治疗肿瘤、心脑血管、遗传性和内分泌方面的疾病有着良好的效果,具有药效持久、副作用小等优点。基因工程技术的基本原理是通过基因重组技术,将目的基因的DNA片段引入到宿主细胞中复制表达,生产得到所需功能的产品。人工胰岛素就是典型的基因工程药物的代表。另外,以葡萄糖为原料,通过基因工程技术就还可以获得一些重要的医药原料及医药中间体,如Vc [4] 、己二酸等 [5] 。

微生物发酵技术在制药工业中的应用越来越广泛。市场中比较热门的生物药品,如氨基酸类及其衍生物类药物、有机酸、醇酮类药物(葡萄糖酸、丙醇等)、维生素类药物及其前体均可通过微生物发酵法获得 [6] 。另外,由微生物产生的一些具有抗感染、抗肿瘤作用的活性物质以外还有其他的活性物质,如酶抑制剂、免疫调节剂、受体拮抗剂和抗氧化剂等,其活性远远超过了传统抗生素。

酶工程技术在制药工业中的应用不容小觑。酶类药物主要分为酶类和辅酶类,其中酶类药物包含消化酶类,消炎酶类,抗肿瘤酶类等。比如胃蛋白酶可以将食物进行转化,很大程度上缓解了胃分泌功能紊乱患者的痛苦,另外,胰凝乳蛋白酶可以治疗炎症,激肽释放酶可以降血压,尿激酶用来溶解血凝块,而辅酶类药物如辅酶I (NDP)、辅酶Ⅱ (NADP)等已广泛用于肝病及冠心病的治疗 [7] 。

生物技术在制药工业中的应用越来越广泛,它将以其自身独特的绿色优势,代替部分化工制药,从源头上降低制药工业对社会生态环境带来的污染。

2.1.2. 结晶技术

结晶技术是提高医药产品质量的核心技术,越来越受到医药公司和各国政府的重视。我国是医药大国,拥有众多的医药公司,但是医药产品的质量依然落后于国际水平,其问题主要体现在产品纯度低等带来的生物利用度低,包括手性药物和多晶型药物问题 [8] 。

近30年来,合成的手性药物中单一对映体的比例提高了60% [9] ,这一数据的提升离不开结晶技术在制备纯光学对映体上的应用。手性异构体的拆分方法有很多,而结晶法在所有方法中是最经济、环保的。其原理是利用手性药物的旋光异构体在不同温度和溶剂等条件下溶解度的差异,通过晶种诱导,使得手性药物的对映体在溶液中先后结晶析出,从而达到分离的目的。常见的结晶拆分法的类型有:自身结晶诱导法、非对映体结晶诱导不对称转化、优先结晶法、逆向结晶法、诱导不对称转化与优先结晶法结合 [10] 。根据不同的手性药物的体系选择不同的拆分方法,这里就不再赘述。

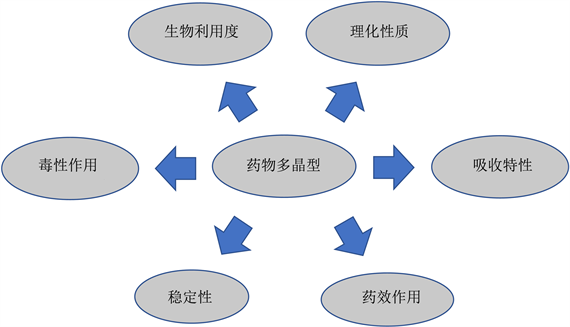

据统计 [11] ,绝大多数的药物是以晶体的形式存在,其中超过60%存在着多晶型现象。多晶现象的存在可能会导致产品的功能存在很大的差异,具体性质差异如图1所示。2007年,美国雅培公司开发出用于治疗HIV的药物利托那韦,该药物存在两种晶型:晶型I稳定,无效;晶型II不稳定,但有效。晶型II在长期储存过程中会转化为稳定但无效的晶型,给雅培公司造成2亿美元的损失,该药物被迫下市。由于晶型问题导致药物失效而造成损失的案例不止一件,我们在药物合成中得到的产品只能保证目标化合物的分子式,最终产物是同一化合物的不同的晶体形式,而往往一些非目标晶型的存在,会导致致命的伤害与损失。

Figure 1. The product different characteristics of the polymorph drug

图1. 多晶型药物的产品差异特征

结晶的方式有很多种,往往根据药物本生的性质来选择合适的结晶方式。青霉素、庆大霉素工业上常采用蒸发结晶的方式,而扑热息痛、牛磺酸等则采用的是冷却结晶的方式,头孢噻肟钠则采用的是溶析结晶的方式 [8] ,以上三种均属于溶液结晶的范畴。工业中,溶析结晶以其能耗低、效率高等优点应用比较广泛。另外,还有反应结晶(沉淀结晶),一般生物大分子如蛋白质常采用这样的方法 [12] 。当然,结晶技术的存在并不是单独存在的,它是一个可以和其他学科相融合的一个学科,因此一些耦合的结晶技术应运而生。结晶技术与物理场结合,比如为了获得更细更均匀的颗粒,我们常常在结晶过程中加入超声波,或者磁场等 [13] 。另外,结晶还可以跟一些传统化工结合,如精馏–结晶,跟一些新兴的分离技术相耦合,如膜结晶 [14] 、超临界萃取结晶技术 [15] 等。我们需要根据不同的药品本身的性质选择适合的结晶技术。

因此,结晶技术以其效率高、能耗低、污染少的优点,在医药化工领域发挥着重要作用。新时期随着市场对医药化学品的要求越来越高,将来的医药结晶技术将更多地遵循安全、环保原则,朝着绿色、无污染、高效、耦合集成化的方向深入发展。

2.1.3. 膜技术

在制药工业中,想要得到最终的成品,离不开药物的分离、浓缩和纯化过程。传统的药物母液分离纯化的方法主要有:沉淀、离心、离子交换、色谱、溶剂萃取等,这些方法往往存在着能耗高、污染环境、过程复杂等缺点,不能满足当今时代对制药工业发展的新需求 [16] 。膜技术作为一种新型的高效分离、浓缩及提纯技术,在各个领域得到了越来越广泛的研究和应用,形成了独特的新兴高科技产业。膜技术主要包含膜分离技术和膜催化技术 [17] [18] ,膜分离技术成本低、能耗少、效率高、无污染;膜催化反应可以提高反应的选择性和原料的转化率,节省资源,减少污染,因此膜技术是绿色化学重要的组成部分。在制药工程领域,膜技术的应用,主要是膜分离技术。

制药工业生产过程中所需的膜分离技术主要有:微滤、超滤、纳滤和反渗透 [19] ,这四种膜分离技术的基本特征、原理以及应用范围见表2所示。这四种膜分离技术所采用的膜孔径的是逐渐减小的,它们可以应用到制药工业的各个阶段,从前期的透过一些病毒、细菌到后期的浓缩、提纯及回收,在制药工业中发挥着重要作用。

Table 2. The basic characteristics and application of common membrane technology [19]

表2. 常见膜技术的基本特征与应用 [19]

膜分离技术在制药工业中的应用主要表现在以下几个方面:

第一、在生物发酵制药工业中的应用

制药工业中维生素、氨基酸、抗生素以及核苷酸类药物一般采用生物发酵法 [20] 。而生物发酵料液普遍存在成分复杂、杂质含量多且浓度高、主体物质浓度低等特点。要从发酵液中去除杂质、提取高纯的药品,难度系数大幅提高,因此发酵液的提纯与精制显得尤为重要。

随着技术的发展,国内外已经有利用膜分离技术从发酵液中提取目标产品的成功案例。比如Santoso [21] 等成功使用乳化液膜从发酵液中回收了青霉素G,Danzing [22] 等利用反渗透膜浓缩提纯了青霉素裂解液,回收率在98%以上。另外,还可以将超滤和纳滤等组合起来,优化原有的生产工艺,提高收率,降低溶媒消耗。

第二、在中药生产过程中的应用

中药与发酵液一样,成分复杂,在中药的生产的过程中存在着诸多问题,如工艺复杂、污染环境、生产周期长等。膜分离技术的出现,给中药提供了一个高效生产的新思路。

朱明行 [23] 等利用超滤膜精制银杏黄酮粗品,节约乙醇,减少能耗,提高资源使用率,并深入探讨了超滤膜污染的机理。李进 [24] 等利用超滤膜从板蓝根中提取了总有机酸、总生物碱、总木脂素,总体分离效果较好,有效成分损失少,杂质去除率高。何鼎胜 [25] 等利用乳状液膜从黄连中提取了生物碱,以食用油作为膜溶剂,解决了乳状液膜法目前所使用的有机溶剂有毒,不适用于人、兽使用的难题。

2.1.4. 催化技术

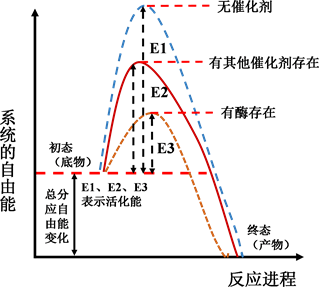

催化技术在药物合成过程中普遍存在,也是最符合原子经济理念的一门化工基础技术。一个有效的合成反应需要具备高度的选择性以及较高的原子经济学,尽可能地利用原料,将其转化为目标产物。所以催化技术和催化剂的选择在药物的合成反应过程中显得尤为重要。催化技术从经典的催化加氢的化学催化到生物催化技术在制药工程领域的应用都推动了制药工程绿色化的进程,给社会的和谐发展做出了巨大贡献。酶催化技术作为工业生物技术的核心,被誉为工业可持续发展最有希望的技术。酶是生物细胞中产生的有机催化体,利用酶催化反应来制备医药产品和中间体是医药清洁生产技术发展的一个重要领域。酶作为催化剂的实质就是降低了反应活动能,其催化过程示意图如图2所示。酶的存在使得反应体系的活化能相比其他催化剂而言,降到最低,促使反应能够高效的进行 [26] 。

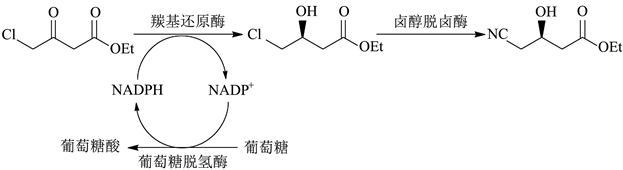

酶催化技术目前可广泛用于合成手性药物 [27] ,如手性醇的酶促不对称合成,手性酸、手性胺的生物催化合成。杨立荣 [28] 等在研究过程中发现,克菲尔乳杆菌醇脱氢酶催化底物的结构与目标底物的结构类似,具体合成路径见图3,通过条件筛选,最终优化得到的目标产物的收率达到了94%。

Figure 2. The schematic diagram of reducing the reaction activation energy of enzymes and another catalyst [26]

图2. 酶和其他催化剂催化反应降低反应活化能示意图 [26]

Figure 3. Three enzymes two-step synthesis of (R)-4-cyano-3-hydroxy ethyl butyrate [28]

图3. 三酶两步法合成(R)-4-氰基-3-羟基丁酸乙酯 [28]

徐建和 [29] 等对重要的医药中间体光学纯3-奎宁醇的酶催化过程进行了深入研究,通过一系列的共表达技术,将3-奎宁醇转化为(R)-3-奎宁醇,如图4所示,最终产品的光学纯度高达99%。国内外通过生物酶催化的方法,提高了一些常见药品的光学纯度,主要有(R)-扁桃酸 [30] (β-内酰胺类抗生素中间体),(S)-2-羧乙基-3-氰基-5-甲基己酸 [31] (普瑞巴林的中间体),最终目标产物的光学纯度高达95%以上。值得一提的是,手性胺类药物的生物催化合成,相对于传统化学法来说,利用生物催化法实现手性胺的合成具有绝对的天然优势,如反应条件温和、选择性好和绿色环保等。Merck和Codexis公司利用西他列汀酮的不对称氨化合成II型糖尿病治疗药物西他列汀,获得了2010年美国总统绿色化学挑战奖 [32] 。

Figure 4. Enzymatic asymmetric reduction quinine (R)-3-quinine alcohol ketone synthesis [29]

图4. 酶法不对称还原奎宁酮合成(R)-3-奎宁醇 [29]

随着人们科学技术的发展和人类生活水平的提高,能源、资源和环境危机的加剧,我们对医药化学品制备的环保要求逐步提高。近年来,生物催化技术在制药工业领域正发挥着举足轻重的作用,为人类健康和社会可持续发展做出更大的贡献。

2.2. 制药工业中绿色化发展的生产模式

纵然我们已经有相关的技术来解决化工制药领域存在的一些不和谐、不绿色的问题,但这样处理问题的方式,必然是高投入高消耗,这种先污染后治理的生产模式正逐渐被当今社会所淘汰。因此,我们提倡在化工制药中,遵循一些绿色发展的生产模式,从源头上消除环境污染 [32] 。常见的绿色化措施有:

第一、设计无污染的绿色生产工艺

化工制药工业的绿色化进程必须从源头开始,在设计制药工业路线的同时,优先选择一些无污染的绿色生产工艺,摒弃传统的合成工艺中为了追求效益、利润,而忽视了环境发展的生产工艺。

第二、综合利用必须排放的污染物,变废为宝

当然绿色的制药工艺不是说没有污染物排放,而是将排出的有害物质统一回收再利用,变废为宝。

第三、对必须排出的污染物进行无害化处理

排放的污染物无疑是三废,既然问题已经产生,我们应该如何处理“三废”问题呢,在新时期新挑战下,应该换种思路来处理传统的“三废”问题,化“废”为益,不能就事论事。

制药工业中的废水是一种较难处理的工业废水,相对于废渣和废气,具有成分复杂、有毒物质含量大、难降解等特点,对生态环境有很大影响。常见的制药废水的处理方法有电解法、化学氧化法、生物法、吸附法以及多工艺联合法 [33] 。而目前单一的处理方法已经不能满足现代工业的处理和要求,实际生产中,通常采用某一种方法与氧化法联用,操作简单,节省时间,处理效果较好 [34] 。周军 [35] 等成功采用内循环厌氧以及光催化技术联合处理了洁霉素生产过程中的废水问题。

3. 总结

为了营造一个良好的科研生态环境,化工制药工业的绿色化需要得到社会各界人士的认可和关注,尤其是政府和基金委的支持。政府在鼓励创新的同时,应倡导医药工作者和相关企业所从事的制药工业的相关研究降低对生态环境的影响,并出具相关的政策和资金去支持重点从事相关研究的科研工作者和表现突出的企业,为制药工业的绿色化发展提供一个良好的社会环境。正如CHEM21组织所坚持的一样,我们需要用一系列的方法为21世纪制药工业的可持续、绿色化发展贡献自己的力量。我们坚信防止污染比治理污染对生态环境更友好、更符合绿色化学的国际理念。

基金项目

本论文受国家青年基金资助。

参考文献

NOTES

*通讯作者。