1. 引言

质子交换膜燃料电池(PEMFC)具有高能量转化效率,工作温度低,启动速度快,无污染等优点,可以广泛应用在汽车,航空航天,潜艇,发电站等众多领域。由于每片单电池的实际输出电流有限,很难满足人们的实际需求,因此在实际设计时,工程师会根据需要的功率,将若干片单电池串联叠合并用螺栓紧固成电池堆 [1] [2] [3] [4] [5] 。

过大的封装载荷会过度挤压双极板,MEA,密封垫圈等部件,使得这些重要部件产生过度变形甚至受损。过小的封装载荷会使密封垫圈与双极板接触不够紧密,从而产生气体泄漏现象。可靠的密封性能是电堆稳定运行的必要条件 [6] [7] [8] 。Khazaee [9] 建立不同形状的单流道PEMFC模型,研究了不同夹紧力对GDL接触压力分布的影响。Movahedi [10] 等人建立了PEMFC的三维模型,研究了不同参数的影响。结果表明,夹紧力存在一个最佳范围,其范围取决于GDL的厚度,最佳的夹紧力可以改善电池中的温度分布。Chen等人 [11] 不同组装扭矩对气体泄漏率的影响,提出了考虑电化学性能和密封性能的最佳组装扭矩。Huang等人 [12] 发现增加夹紧力可以提高电堆的输出功率和稳定性,但超过最佳夹紧力,电堆的输出功率就会下降。由此可见,电堆压缩与电堆的性能有着密不可分的关系。

电堆性能不只表现在功率输出,还关乎于电堆的密封性能。密封性能不足会导致气体和水发生泄漏,使电堆性能下降或故障 [13] [14] 。更严重的情况甚至会让氢气泄漏产生爆炸 [15] 。Huang等人 [16] 提出一种泄漏机制模型用于评估密封件的长期泄漏率。Zhang等人 [17] 研究了PEMFC在不同的工作温度下的密封性能,发现温度对密封结构的von-Mises应力有很大的影响,不容忽视。Diankai等人 [18] 研究了不同密封材料的力学特性,结果表明,压缩率对密封结构的接触应力有很大的影响,并且SR相比于EPDM,NBR和FR有更好的密封性能。

上述结论均由10层以内的电堆研究得出,属于小型电堆范围。通常一片单电池的输出电压在0.7 V左右,若组成大型电堆需要堆叠上百层单电池。其中双极板具有复杂的特征,这使得仿真大型电堆变得非常困难,并且会消耗大量的资源和时间。Lin等人 [19] [20] 提出一种大型PEMFC电堆的高效组装技术,此技术在保证计算精度的同时极大地减少了计算时间。通过此技术研究了电堆的刚度变化,结果表明,当电堆中电池的数量增加时,等效刚度以非线性方式降低,并给出了PEMFC的最佳夹紧力。

众多学者通过研究标准尺寸的密封圈和GDL,从而给出理想接触应力。但未考虑到尺寸公差对部件受力的具体影响。除此之外,当许多具有尺寸公差的部件被装配到电堆中时,其受力也会出现变化。同时,电堆组装完毕后能否保持在理想接触应力范围内仍有待研究。基于以上两个问题,本文将详细地展开研究。研究结果能够为后续地电堆组装提供有价值地参考。

2. 电堆优化模型

纸型

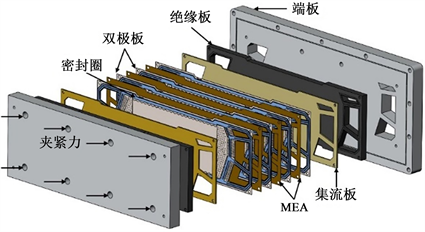

图1为电堆内部结构的三维模型。密封圈,MEA和双极板组成一片单电池。根据实际输出需求堆叠足够的单电池后,依次在两侧覆盖上集流板和绝缘板,最后利用端板和螺栓封装成多级电堆。每片双极板都有极其复杂的结构,这导致FEM模型难以模拟多级电堆。因此,简化双极板流场的结构成了模拟多级电堆的关键。得益于电堆压装的过程不参与流体计算,本文建立了一种弹簧–阻尼模型。图2左边部分表示多级电堆的结构示意图,右边部分表示单片燃料电池的模型结构。电堆中的每个部件都被表示成一种弹簧。已知弹簧的压缩量,可得到相应的受力。此模型的原理就是把关键部件的力–位移曲线通过实验或者仿真等方法提取出来,赋予到这些相应的弹簧上,以此来实现电堆的压缩过程。仿真基于Abaqus并使用Python对其进行二次开发,使用代码自动完成一系列前处理,例如建模、装配和提交作业等。

Figure 1. Schematic diagram of the 3D structure of the stack

图1. 电堆三维结构示意图

Figure 2. Spring-damping model of PEMFC

图2. PEMFC弹簧–阻尼模型

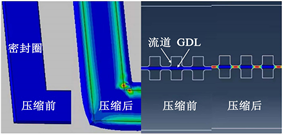

图3表示了密封圈和GDL的FEM模型。这两个模型被用来提取力–位移曲线。密封圈的形状为矩形,其厚度为0.4 mm,宽度为3 mm。GDL的长和宽分别是250 mm和110 mm,厚度为0.3 mm。白色线条为双极板的流道和脊。脊的宽为1 mm,圆角为0.25 mm。密封圈为橡胶材料,其应力应变采用Ogden本构模型。Ogden模型的应变能势函数基于左手柯西格林应变张量的主伸长率,有如下形式:

(1)

(1)式中,N通常取1~3之间的数,表示模型的阶数。

的单位是压力和

是无量纲,它们都是材料常数。

为不可压缩参数用于表示体积变化。缩减主伸长率具有如下关系:

(2)

(3)

、

和

是应变张量的三个方向上的主伸长率。Ogden模型的优点在于可以广泛应用于各类型的超弹本构关系。在橡胶的整个应变范围内部具有较好的模拟能力。当N = 3或更高时,可达到所需要的精度要求。且在某些特定条件下转化为neo-Hookean模型和Mooney-Rivlin模型。

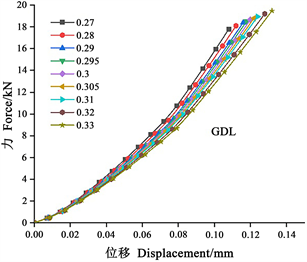

图4表示被提取出来的力–位移曲线。每条曲线表示一种尺寸的密封圈或GDL。图中存在18条曲线。密封圈和GDL各有9条曲线。这些曲线将被赋予到代表相应部件的弹簧模型中,表示每片燃料电池中不同尺寸的密封圈和GDL,用于模拟尺寸公差对部件受力的影响。由曲线可以看出,被压缩相同位移的情况下,由于压缩比增大,厚度越薄的部件受力越大。

Figure 3. FEM model of sealing ring and GDL

图3. 密封圈和GDL的FEM模型

(a)

(a)  (b)

(b)

Figure 4. Force-displacement curves of components

图4. 部件的力–位移曲线

通过计算得到部件所受力的大小可以推算出,电堆处于当前状态下是否符合运行标准。假设密封圈的受力为

,可以根据公式(4)得出相应的压应力

,其中

为密封圈和双极板的接触面积:

(4)

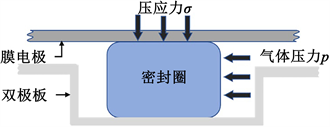

图5为密封圈在气体压力下的示意图,根据不等式(5)即可以判断密封圈所受压力

是否可以达到密封标准,

为内部气体与密封圈的接触面积,

为静摩擦系数:

(5)

同样根据计算得出的GDL所受的压力

结合图4找到对应的压缩位移,通过公式(6)可以算出其受压后的孔隙率,

和

分别为GDL的初始孔隙率和厚度,

和

为为变化后的孔隙率和厚度:

(6)

Figure 5. Diagram of sealing ring under gas pressure

图5. 密封圈在气体压力下的示意图

此弹簧–阻尼模型可以反映多级电堆压装后的每片电池中密封圈和GDL的受力大小。基于以上分析,本研究对弹簧–阻尼模型提出了几点假设:

1) 电堆中的部件在夹紧力的作用下主要产生单向压缩位移,忽略其余两个方向的位移。

2) 电堆只会沿受压方向产生位移,而不会在其他方向上发生位移和旋转。

3) 所有材料均是弹性的,各向同性和均匀性的。

4) 该模型处于稳态状态。

5) 压缩过程在室温下进行。

6) 模型中的端板被视为刚体。

3. 压缩比对部件受力的影响

3.1. 压缩比对部件受力的平均值的影响

在本章的弹簧–阻尼模型中,电堆的层数为100层,密封圈和GDL都采用正态分布。装配间隙被设置为0.05 mm。在电堆被压缩前,双极板先与密封圈接触,随着电堆被不断压缩,GDL也会受到压缩。如图6所示,定义压缩比

为电堆被压缩的高度

与电堆原高度

的比值。压缩比分为四种案例,分别是25%、27.5%、30%和32.5%。图7表示了每组案例的密封圈和GDL的受力的平均值。由图所示,随着压缩比增加,部件的受力的平均值呈非线性增加。受力的平均值反映出部件受力的大致分布位置。

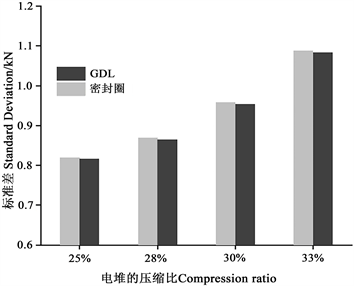

3.2. 压缩比对部件受力的标准差的影响

图8表示100层电堆中,不同压缩比对密封圈和GDL受力的标准差的影响。可以看出两条曲线重合度过高,其原因是处于同一单电池内的密封圈和GDL为并联放置。两者的受力不仅仅取决于自身的压缩比,同时需要保证两个部件受力之和与它们串联的部件的受力之和保持平衡,使得同一片单电池内的密封圈和GDL的受力相互制约。结果表明,压缩比越大,部件受力的标准差越大,且呈非线性增加。受力的标准差反映了部件受力的波动大小。标准差越小,即这组数据越稳定。

Figure 6. Definition of compression ratio

图6. 压缩比的定义

Figure 7. Average values of component forces in four cases

图7. 四种案例下部件受力的平均值

Figure 8. Standard deviation of component forces under different compression ratios

图8. 不同压缩比下部件压力的标准差

4. 公差对部件受力的影响

实际工况下,单片电池受力约为30 kN左右。由结果可知,当电堆的压缩比为30%时,单片电池受力达到29.06 kN左右,最接近于30 kN。在图9中,黑色实线表示标准值(以密封圈为例,当密封圈厚度为标准的0.4 mm,压缩比为30%时受到的压力值),红色虚线表示平均值。黑色的点代表每层中密封圈和GDL。

(a)

(a)  (b)

(b)

Figure 9. Force scatter diagram of sealing ring and GDL under different compression ratios

图9. 不同压缩比下密封圈和GDL的受力散点图

当电堆的压缩比为30%时,密封圈的最大受力值为22.37 kN,比标准值20.84 kN多了7.4%,最小受力值为18.49 kN,比标准值少了12.7%。GDL的最大受力为10.57 kN,比标准值8.26 kN多了28%,最小受力值为6.71 kN,比标准值低了23%。结果表明,含有公差的部件的受力与标准尺寸的部件受力(标准值)存在明显的差别。

图9中蓝色方框表示第54层电池。这层的部件的受力处于比较极端的情况,密封圈受力为整个电堆中的最大值,而GDL的受力为整个电堆中的最小值。导致这种情况发生的原因可以用图10解释。图10表示电堆的截面图,不同尺寸的部件均为随机搭配。当出现图10中第二层的情况就会产生蓝色方框的结果。因为在这一层中,密封圈和GDL的厚度相差过大,导致电堆被压紧后,密封圈会受到更多的压缩比。图7也说明压缩比越大,部件的受力越大。相反,如果出现第三层的情况,就会产生红色方框的结果。为了防止这种情况发生,可以避免使同一层中的密封圈和GDL的公差相差过大,例如0.425 mm的密封圈搭配0.27 mm的GDL,或者0.375 mm的密封圈搭配0.33 mm的GDL。

经过仿真计算出的结果,例如受力的平均值、标准差和受力范围并不是一个具体的值。在上一节中提到,每一层的部件均为随机搭配。那么如果重新装配一个电堆,无法保证新的电堆中的装配细节与上一个电堆完全一样。如图11所示,每一次组装新的电堆可能会是情况a,也有可能会是情况b。随着重建模型的次数增加,计算结果会逐渐形成一个范围区间。如果把重新建模看作为组装新的电堆,那么采用压缩比为30%的情况下重建模型6次可以看作是实际组装了6台电堆,这6组数据呈现在表1中。经过6次计算,Seal ring的压力的平均值范围在20.42 kN~20.98 kN;GDL的压力的平均值范围在8.32 kN~8.65 kN。两种部件的压力的标准差非常接近,维持在0.1 kN左右。极差表示部件受力的最大值与最小值的差。密封圈的极差为3.88~5.59 kN,GDL的极差为3.86~5.56 kN。以上得到的数据为后续电堆的设计及安全系数提供有益的参考。

Table 1. System resulting data of standard experiment

表1. 标准试验系统结果数据

5. 结论

本文建立了一种弹簧–阻尼模型用于模拟电堆压装的过程,并考虑了尺寸公差对部件受力的影响。研究了电堆的压缩比对密封圈和GDL受力的影响。相比于FEM模型,此模型用于计算大型电堆压缩过程可以极大地提高计算效率。综合以上分析,得出如下的结论:

1) 仿真大型质子交换膜燃料电池电堆压缩过程时,此优化模型相比于FEM模型在计算效率和计算时间上有极大的优势。从提交任务到计算完成只需8分钟左右。

2) 压缩比越大时,密封圈和GDL的受力及其标准差越大,且呈非线性增加。

3) 公差会导致整个电堆中的个别部件会出现受力过大或者过小的情况。避免同一片单电池中的密封圈和GDL的厚度相差过大可有效防止这种情况发生。

目前目前主流的研究停留在小型电堆的模拟,但是建立大型的电堆模型分析其各种性能仍是未来的重要研究目标和方向。

基金项目

上海市自然科学基金项目(19060502300, 20ZR1438000)资助。