1. 引言

高拉速是连铸高效生产的重要手段,但高拉速不可避免的会带来结晶器液面波动加剧,造成结晶器卷渣,不仅影响板坯表面和内部质量,严重会导致卷渣漏钢 [1]。板坯结晶器电磁制动技术在连铸高拉速生产过程中能有效提高连铸生产率和改善连铸坯质量,得到了广泛的应用 [2] [3]。近年来,随着用户对钢材质量要求的提高,连退工序对产品表面质量的判检标准越来越严,夹杂、翘皮导致的降级改判是连退工序降级改判主要原因,对连退工序全年质检数据统计发现,连铸拉速超过1.40 m/min后,连退工序冶金缺陷比例大幅上升,小断面(≤1400 mm)在连退工序的冶金缺陷(夹杂、翘皮)封闭比例为9.98%,大断面(>1400 mm)的封闭比例为4.85%,小断面冶金缺陷比例高的主要原因为连铸拉速高,高拉速导致结晶器液面波动增大、结晶器流场中漩涡增强,导致卷渣的几率增大。

马钢某厂1#和2#板坯连铸机引进ABB公司的FC-Mould设备,装置有上、下两段磁场,其中上段磁场位于弯月面附近,用于制动向上的反转流和抑制弯月面的波动;下段磁场位于水口下方,用于制动从水口吐出的高速流股,从而改善铸坯表面质量和减少内部夹杂,本文通过铸坯取样分析,研究了不同断面,不同拉速、是否投用电磁制动等条件下铸坯表层夹杂物分布和连退成品表面质量情况。

2. 试验方案

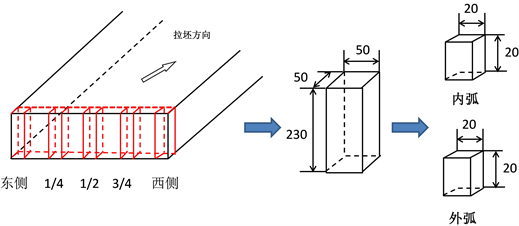

为了摸索IF钢高拉速条件下FC-Mould对铸坯表层夹杂物及连退产品表面质量的影响规律,在1#连铸机开展试验,试验钢种DC04钢种,为无间隙原子钢(IF钢),在1200 mm断面,拉速1.60 m/min、1400 mm断面,拉速1.45 m/min条件下,1流投用FC,2流不投用开展对比试验,试验取样铸坯信息如表1所示。在铸坯内弧、外弧,沿铸坯窄面东侧、宽面1/4、宽面1/2、宽面3/4、窄面西侧处分别取样,试样尺寸为:50 × 50 × 230 (mm),取样示意图如图1所示。

Figure 1. Sampling schematic diagram of slab

图1. 铸坯取样示意图

3. 试验结果

3.1. 典型夹杂物形貌

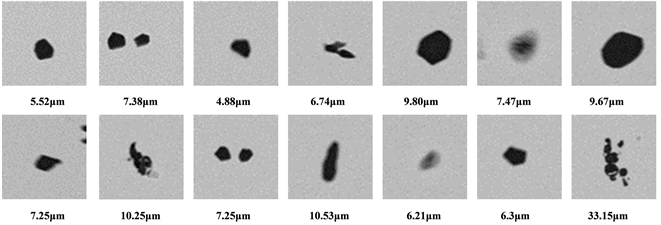

通过对不同工况下的铸坯取金相试样,采用能进行大面积试样检测的Aspex自动扫描电镜分析铸坯表层夹杂物的形貌、尺寸及分布情况 [4]。分析结果显示铸坯表层以Al2O3系群簇状夹杂物、Al2O3系块状夹杂物为主,其次是Al2O3-Ti2O3系夹杂物,典型夹杂物的扫描电镜图片如图2所示:

Figure 2. SEM photos of Al2O3 inclusions

图2. Al2O3系夹杂物形貌图

3.2. 铸坯表层夹杂物检测结果

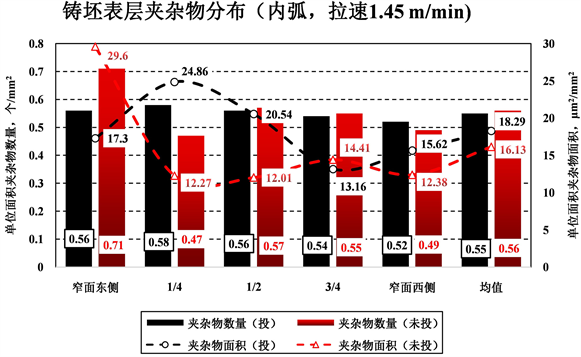

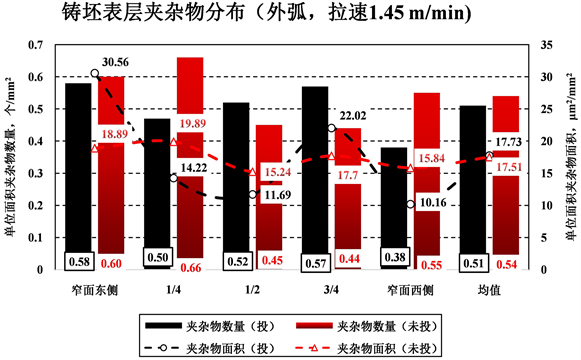

FC-Mould试验铸坯与常规铸坯取金相试样,采用Aspex尺寸以5 μm起开始检验分析,结果显示,表层夹杂物均已Al2O3可夹杂物为主,其次是Al-Ti复合夹杂物。对夹杂物尺寸大于5 μm的数量、面积进行统计分析,铸坯断面1400 mm,拉速1.45 m/min条件下,铸坯内、外弧表层夹杂物检测结果如表2、图3、图4所示:

Table 2. Distributions of inclusions in the surface of slab (casting speed: 1.45 m/min)

表2. 铸坯表层夹杂物分布(拉速:1.45 m/min)

Figure 3. Distributions of inclusions in the surface of slab (Inner arc, casting speed: 1.45 m/min)

图3. 铸坯表层夹杂物分布(内弧,拉速:1.45 m/min)

Figure 4. Distributions of inclusions in the surface of slab (Outward arc, casting speed: 1.45 m/min)

图4. 铸坯表层夹杂物分布(外弧,拉速:1.45 m/min)

由图3和图4可以看出,铸坯宽度1400 mm,拉速1.45 m/min时,投用电磁制动的铸坯较未投用电磁制动的铸坯内、外弧表层单位面积夹杂物数量有所减少,分别较未投用电磁制动的铸坯少0.01个/mm2和0.03个/mm2,但单位面积夹杂物面积高于未投用电磁制动的铸坯,分别高出2.16 μm2/mm2和0.22 μm2/mm2。

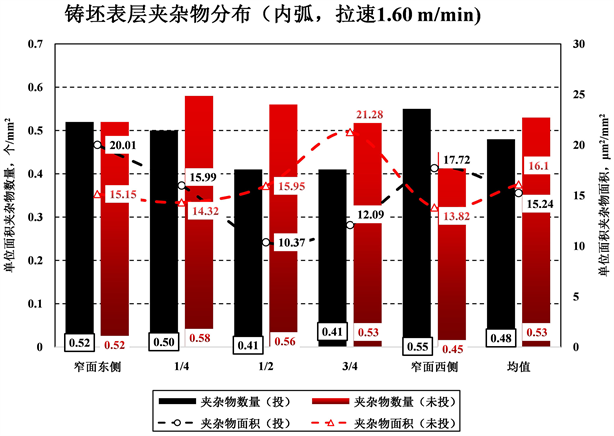

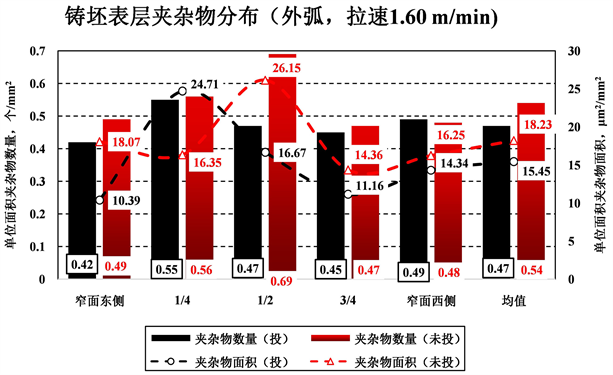

对夹杂物尺寸大于5 μm的数量、面积进行统计分析,铸坯断面1200 mm,拉速1.60 m/min条件下,铸坯内、外弧表层夹杂物检测结果如表3、图5、图6所示:

Table 3. Distributions of inclusions in the surface of slab (casting speed: 1.60 m/min)

表3. 铸坯表层夹杂物分布(拉速:1.60 m/min)

Figure 5. Distributions of inclusions in the surface of slab (Inner arc, casting speed: 1.60 m/min)

图5. 铸坯表层夹杂物分布(内弧,拉速:1.60 m/min)

Figure 6. Distributions of inclusions in the surface of slab (Outward arc, casting speed: 1.60 m/min)

图6. 铸坯表层夹杂物分布(外弧,拉速:1.60 m/min)

由图5和图6可以看出,铸坯宽度1200 mm,拉速1.60 m/min条件下,投用电磁制动的铸坯较未投用电磁制动的铸坯内、外弧表层单位面积夹杂物数量分别减少0.05个/mm2和0.07个/mm2;投用电磁制动的铸坯内、外弧单位面积夹杂物面积也低于不投用电磁制动铸坯,分别减少0.86 μm2/mm2和2.78 μm2/mm2。

总体上看,投用电磁制动的铸坯内、外弧单位面积夹杂物数量和单位面积夹杂物面积低于未投用电磁制动的铸坯,结晶器电磁制动对结晶器液面流速有明显的抑制作用,有利于夹杂物的上浮去除。

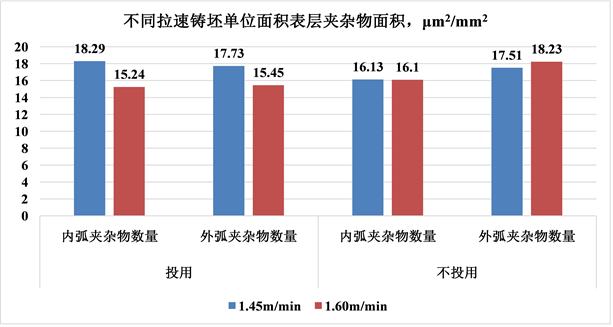

3.3. 不同拉速铸坯表层夹杂物分布情况

(a) 夹杂物数量

(a) 夹杂物数量 (b)夹杂物面积

(b)夹杂物面积

Figure 7. Distributions of inclusions in the surface of slab under different casting speed

图7. 不同拉速铸坯表层夹杂物分布

图7对比了不同拉速条件下,单位面积内夹杂物数量和单位面积内夹杂物面积发现:铸坯拉速从1.45 m/min上升到1.60 m/min,投用结晶器电磁制动的铸坯表层夹杂物数量和面积均有所降低,分别降低0.05个/mm2和2.70 μm2/mm2;铸坯拉速从1.45 m/min上升到1.60 m/min,未投用结晶器电磁制动的铸坯内弧表层夹杂物数量下降0.03个/mm2,外弧夹杂物数量不变,内弧单位面积夹杂物面积基本不变,外弧单位面积夹杂物面积上升0.72 μm2/mm2。

4. 成品表面质量跟踪

对2020年3月至8月份冷轧连退生产的成品卷表面质量进行统计如图8所示,DC04钢种投用结晶器电磁制动铸坯在连退共生产9199.53 t,因冶金缺陷封闭505.21 t,封闭比例为5.49%。同期DC04钢种未投用结晶器电磁制动的铸坯在连退共生产14900.81 t,因冶金缺陷封闭1549.56 t,封闭比例为10.40%。投用结晶器电磁制动铸坯比未投用结晶器电磁制动的铸坯冶金缺陷封闭比例降低4.91%,降幅为47.21%。

Figure 8. The closed proportion of metallurgical defects in continuous annealing finished products

图8. 连退成品冶金缺陷封闭比例

5. 结论

1) IF钢铸坯表层以Al2O3系群簇状夹杂物、Al2O3系块状夹杂物为主,其次是Al2O3-Ti2O3系夹杂物;

2) 总体上看,投用电磁制动的铸坯内、外弧铸坯表层单位面积夹杂物数量和单位面积夹杂物面积低于未投用电磁制动的铸坯,结晶器电磁制动对结晶器液面流速有明显的抑制作用,有利于夹杂物的上浮去除;

3) 铸坯拉速从1.45 m/min上升到1.60 m/min,投用结晶器电磁制动的铸坯表层夹杂物数量和面积均有所降低,分别降低0.05个/mm2和2.70 μm2/mm2;铸坯拉速从1.45 m/min上升到1.60 m/min,未投用结晶器电磁制动的铸坯内弧表层夹杂物数量下降0.03个/mm2,外弧夹杂物数量不变,内弧单位面积夹杂物面积基本不变,外弧单位面积夹杂物面积上升0.72 μm2/mm2;高拉速条件下,结晶器电磁制动对铸坯质量改善效果更为明显;

4) 投用结晶器电磁制动铸坯较未投用结晶器电磁制动的铸坯成品冶金缺陷封闭比例降低4.91%,降幅为47.21%。