1. 引言

目前,我国经济正处于持续高速发展时期,随着我国许多重大技术装备领域的快速发展,工程机械用大型环件已经大量应用于风电法兰、轴承套圈等工程领域 [1] [2] [3] 。但是这种超大直径特种环件的生产工艺十分复杂,而且某些特殊用途的大型环件,如盾构机主轴承套圈、核电密封环等,服役周期长、更换困难,这对于大型环件的质量和性能都提出了极高的要求 [4] [5] [6] 。目前,国内外超大直径特种环件选材主要为42CrMo系列中碳合金钢。

42CrMo钢具有高均质、高淬透以及良好的抗疲劳性能等 [7] ,因此多用于制造在耐冲击、耐磨损的环境中工作的轴承,包括盾构机主轴承的套圈及重型机床的轴承等超大直径特种环件材料 [8] 。王毛球等 [9] 研究发现42CrMo钢经等温处理后的组织为下贝氏体,碳化物主要在原奥氏体晶界上没有碳化物,具有较好的耐延迟断裂性能,且抗拉强度达到1500 MPa。孙宸等 [10] 、马东良等 [11] 通过对42CrMo4钢构件超大直径特种环件的实物进行解剖分析,发现大尺寸夹杂物及大晶粒导致样品表面以及心部冲击韧性比较低,加入钒和硼、钛微合金化后能起到净化钢液、细化晶粒的作用,从而提高其力学性能。许多研究表明,稀土元素的加入可以起到变质夹杂、降低应力集中的作用,进而减缓42CrMo钢构件裂纹的产生 [12] [13] [14] 。此外,稀土元素还能抑制有害元素发生晶体偏聚以及沿晶断裂 [15] [16] [17] 。Hamidzadeh等 [18] 发现稀土元素可以提高形核率进而细化碳化物,使AISID2钢的冲击韧性得到了明显提高。

目前,国内外对42CrMo钢开展了大量研究,但由于国内工艺和设备限制,国产42CrMo4环件材料性能始终不能达到进口环件材料水平。且我国这种大型环件材料完全依赖进口,已经成为国家的卡脖子难题 [19] 。因此,打破国外对该材料技术的垄断地位,实现国产化刻不容缓。前期,作者所在团队基于V、B、RE综合微合金化的设计思想,开发了新型环件材料用中碳轴承钢42CrMo4M [20] 。本文系统分析进口环件材料的冶金质量、组织和性能,形成材料数据库,与自主研发环件进行全面对比,为新型环件材料的进一步优化提供数据支撑。

2. 实验材料与方法

实验用钢分别为进口环件材料用42CrMo4钢(S0)及国内同时加入V、B、RE元素进行综合微合金化的新型环件材料用42CrMo4M钢(S1),其化学成分根据国标GB/T 20125-2006利用等离子体发射光谱仪测得。气体元素含量则通过碳硫分析仪及氧氮氢分析仪测得,其样品为φ4 mm且重量为0.5 g~1 g的表面车光的块状样品。化学成分与气体元素含量结果如表1所示。

Table 1. Chemical compositions of the experimental steels (wt.%)

表1. 实验用钢的化学成分(wt.%)

进口环件材料用42CrMo4钢(S0)与新型环件材料用42CrMo4M钢(S1)采用相同的高温回火和低温回火热处理工艺如图1所示:先做正火,900℃保温两个小时,2小时升到900℃,空冷;再做淬火,870℃保温两个小时,2小时升到870℃,油冷;最后做回火,低温回火是22分钟升到160℃保温3个小时后空冷,高温回火是1.5小时升到660℃保温3个小时后空冷。

Figure 1. Heat treatment process (low temperature tempering on the left, high temperature tempering on the right)

图1. 热处理工艺(左图为低温回火,右图为高温回火)

热处理之后,将经高温回火和低温回火后的两种样品通过线切割机分别在纵向切取4 mm × 4 mm × 4 mm试样,并进行镶嵌,然后通过机械磨抛后,制成夹杂物检测试样。然后借助ASPEX全自动夹杂物分析仪以及扫描电子显微镜和能谱仪对夹杂物的种类、尺寸、形貌特征、直径及面积百分比进行表征和分析。对两种实验用钢的夹杂物的类型、尺寸分布及面积百分比等进行对比,进一步比较分析进口环件材料用42CrMo4钢(S0)与新型环件材料用42CrMo4M钢(S1)的纯净度。

同时,在热处理后的两种样品上分别切取标准的力学性能试块,并利用线切割加工成金相、硬度、拉伸、冲击试样。金相样首先依次经120目、400目、800目、1000目和2000目的砂纸磨平并消除磨痕,然后利用抛光机进行抛光,直到磨痕全部消除表面光亮如明镜,接着用4%的硝酸酒精溶液进行侵蚀,直到亮面呈现灰色,侵蚀完立刻用清水及酒精进行冲洗并用吹风机吹干,最后通过金相显微镜及扫描电镜观察侵蚀后样品的组织形貌。硬度试样的前期处理方式与金相样品一样,不过不需要抛光且只需用400目的砂纸磨平即可,然后用洛氏硬度计进行检测,各打五个点及平均值进行分析。拉伸试样各加工3支(M10拉伸试样),然后利用AG-100KG型电子万能拉伸试样机进行室温拉伸实验,各取三组数据的平均值为最终结果。冲击需要做室温(25℃)、0℃、−20℃、−40℃、−60℃和−80℃的冲击实验,每个温度做3支试样,各加工了18支试样(V型缺口冲击试样),然后借助冲击试样机进行检测,最后利用扫描电子显微镜观察冲击断口的宏观形貌和微观形貌,根据其断裂形貌特征,确定韧脆转变温度。

3. 实验结果

3.1. 夹杂物对比分析

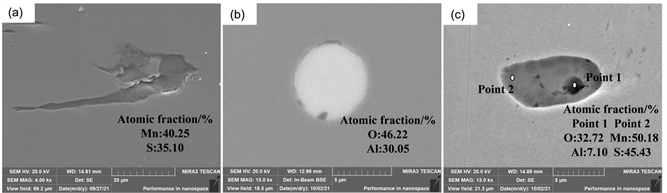

进口环件材料用42CrMo4钢(S0)没有加入稀土元素处理,其主要的非金属夹杂物为MnS和Al2O3,以及相互组合形成的复合型夹杂物,图2所示为进口环件材料用42CrMo4钢(S0)中夹杂物的扫描电镜图像和EDS分析结果。Al2O3夹杂物呈深黑色颗粒状形态,具有高熔点,在热处理过程中,其附近会存在应力集中;MnS夹杂物呈深灰色长条状形态,会促使材料发生解理断裂;复合型夹杂物应为少量Al2O3夹杂物被MnS夹杂物包裹的状态。

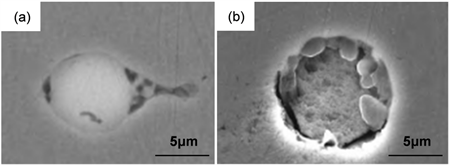

国内新型环件材料用42CrMo4M钢(S1)加入了稀土元素La和Ce,其主要的非金属夹杂物为稀土硫化物和少量稀土氧化物,以及稀土硫化物和Al2O3形成的复合型夹杂物,图3为S1钢中夹杂物的扫描电镜图像。稀土硫化物呈亮白色颗粒状形态,尺寸较小,弥散的分布在基体中。

Figure 2. SEM image and EDS analysis of inclusions in S0 steel (a) MnS; (b) Al2O3; (c) MnS + Al2O3

图2. S0钢中夹杂物的SEM像和EDS分析(a) MnS;(b) Al2O3;(c) MnS + Al2O3

Figure 3. SEM image of inclusions in S1 steel (a) rare-earth sulfide; (b) Rare earth complex inclusions

图3. S1钢中夹杂物的SEM像(a) 稀土硫化物;(b) 稀土复合夹杂物

3.2. 组织与力学性能分析

3.2.1. 微观组织分析

在观察组织之前,首先按照7:2:1的配比配制好饱和苦味酸溶液,然后将溶液放到水浴锅中进行加热,先加热到99℃再冷却至65℃保温4~5 min,接着将磨抛好的平行金相试样侧放入苦味酸溶液中1 min左右,最后用水和酒精冲洗干净并用吹风机吹干。因为回火温度不会影响晶粒度,所以只对低温回火后的国内外环件材料用钢进行了检测,如图4为S0和S1钢的原奥氏体晶粒OM形貌。通过Image-Pro Plus 6.0软件统计得到S0钢的晶粒平均直径为0.01652 mm,S1钢的晶粒平均直径为0.01783 mm,并通过与金属平均晶粒度测定图谱GB-6394-2002对比得出两种钢的晶粒度均为7~8级。

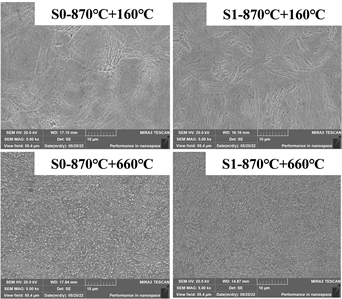

图5为进口环件材料用42CrMo4钢(S0)和国内新型环件材料用42CrMo4M钢(S1)经低温回火和高温回火后的OM微观组织和SEM微观组织。由图5可知,国内外两种环件材料用钢经低温回火后均为板条状马氏体组织,且板条边界非常清晰;S0和S1两种材料经调质处理后均为回火索氏体。结合晶粒度和金相组织得出:进口环件材料用42CrMo4钢(S0)和国内新型环件材料用42CrMo4M钢(S1)晶粒尺寸均匀,且具有高均质的特点。

Figure 4. OM morphology of primary austenitic grains of S0 and S1 steels (a) S0 steel; (b) S1 steel

图4. S0和S1钢的原奥氏体晶粒OM形貌(a) S0钢;(b) S1钢

Figure 5. OM microstructure and SEM microstructure of S0 and S1 steels after tempering

图5. S0和S1钢回火后的OM微观组织形貌和SEM微观组织形貌

3.2.2. 硬度与拉伸冲击性能分析

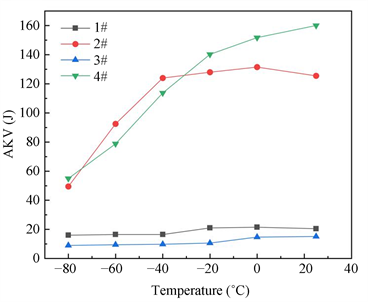

首先依次对国内低温回火、国内高温回火、国外低温回火和国外高温回火后的42CrMo4钢进行编号,记为1#、2#、3#、4#。硬度检测采用的是洛氏硬度计,4个硬度样在五个方向各打五个点取平均值。结果见表2:1#为53.0HRC、2#为27.7 HRC、3#为49.5 HRC、4#为21.1HRC,可以看出1#和2#的硬度明显强于3#和4#的硬度,因此说明,国内新型环件材料用42CrMo4M钢(S1)的硬度已经达到甚至超过进口环件材料用42CrMo4钢(S0)的硬度。

Table 2. Comparison of tensile properties and hardness of ring materials at home and abroad

表2. 国内外环件材料拉伸性能和硬度对比

Figure 6. Comparison of impact toughness of ring materials at home and abroad

图6. 国内外环件材料冲击韧性对比

国内外环件材料经低温回火和高温回火后的拉伸性能,包括抗拉强度、屈服强度、断后伸长率及断后收缩率,如表2所示。国内环件材料42CrMo4M钢的低温回火后的抗拉强度和屈服强度分别达到2060 Mpa和1332 Mpa,由此看出,国内环件材料的拉伸性能也达到了国外环件材料的拉伸性能要求,甚至要优于国外环件材料。

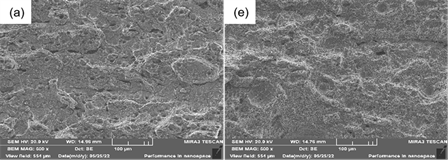

分别检测国内外环件材料的室温(25℃)冲击性能及0℃、−20℃、−40℃、−60℃和−80℃的低温冲击性能,结果如图6所示,高温回火后的国内环件材料42CrMo4M钢在−40℃和−60℃低温环境下的冲击功分别为124 J和92.5 J,明显优于国外环件材料,因此国内环件材料的冲击韧性较国外环件材料也有显著提升。图7为经660℃回火、不同温度冲击后的S1钢和S0钢的冲击断口宏观形貌,金属材料的冲击断口通常分为纤维区、放射区和剪切唇三部分,分别对应裂纹形成过程中的形成区、扩展区和断裂区。通过对比放射区大小,对材料的冲击韧性进行初步评价。

通过对比发现,在0℃和室温下,两种材料均为韧断材料,基本没有放射区,断口表面略有起伏,同时剪切唇面积较大;在−40℃时,S0钢中间区域出现明显放射区,剪切唇面积有所减少,冲击功略低于S1钢;在−80℃时,两种材料均为脆断材料,大面积为放射区,断口表面平整,剪切唇消失,S1钢冲击功略低于S0钢。因此国内环件材料的耐低温性能已达到国外环件材料水平。

Figure 7. Macromorphologies of impact fracture of S1 steel (left) and S0 steel (right) after tempering at 660˚C and impact at different temperatures; (a), (e): room temperature; (b), (f): 0˚C; (c), (g): −40˚C; (d), (h): −80˚C

图7. 经660℃回火、不同温度冲击后的S1钢(左)和S0钢(右)的冲击断口宏观形貌。(a)、(e):室温;(b)、(f):0℃;(c)、(g):−40℃;(d)、(h):−80℃

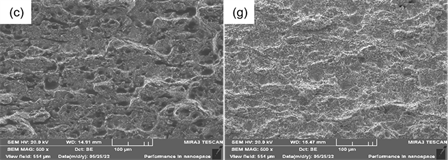

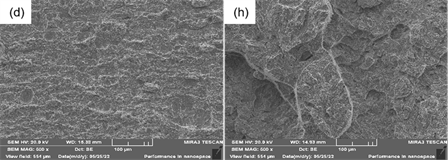

根据断裂机制的不同,冲击断口表面常见韧窝、解理台阶等微观形貌特征,并且韧窝是金属韧性断裂的主要特征,图8为经660℃回火、不同温度冲击后的S1钢和S0钢的冲击断口微观形貌,可以看出室温及0℃时,S0和S1两种材料断口的微观形貌主要以韧窝状为主,分布稀疏,且孔洞普遍偏小;在−40℃时,两种试样断口放射区边缘的微观形貌仍然是韧窝状为主,但是逐渐出现解理刻面的趋势,孔洞大小不均;在−80℃时,两种试样表现为明显可见的解理特征,仅在断面坡口处发现小面积韧窝,紧密分布且大小不均。由此得出,国内外两种材料都具有良好的耐低温性能,结合冲击功强度得出国内环件材料的韧脆转变温度略低于国外环件材料为−60℃左右。

Figure 8. Impact fracture morphology of S1 steel (left) and S0 steel (right) after tempering at 660˚C and impact at different temperatures. (a), (e): room temperature; (b), (f): 0˚C; (c), (g): −40˚C; (d), (h): −80˚C

图8. 经660℃回火、不同温度冲击后的S1钢(左)和S0钢(右)的冲击断口微观形貌。(a)、(e):室温;(b)、(f):0℃;(c)、(g):−40℃;(d)、(h):−80℃

4. 结论

1) 国内自主研发环件材料采用V、B、RE综合微合金化,杂质元素和有害元素较国外环件材料显著降低,纯净度提高。

2) 国内外环件材料组织均为回火马氏体组织,自研环件材料硬度及拉伸、冲击性能都略优于国外环件材料。

3) 通过对比国内外超大直径特种环件的综合性能形成数据库,为新型环件材料的进一步优化提供了数据支撑。

基金项目

感谢国家重点研发计划2020YFB2006800、沈阳市中青年科技创新人才支持计划项目RC220474、福建省中科院STS计划配套项目2020T3009。

NOTES

*通讯作者。