1. 引言

自从1820年人类发明出水泥,水泥混凝土随之诞生,由于混凝土相比其他材料性能更优且使用方便,逐渐成为用途最广、用量最大的建筑工程材料,它的地位和作用到今天都仍然无法超越。但是水泥混凝土在给人类带来便利的同时也产生了不利影响,水泥在制造过程中不仅需要消耗诸多资源和能源、而且会严重污染环境同时影响人类健康生活,制造一吨水泥就会产生一吨的二氧化碳。为了响应国家绿色低碳的号召,就必须把水泥对环境的破坏减小到最低,这必然要求提高水泥的生产制造工艺,在混凝土中使用环保材料部分代替水泥是减少水泥用量的一种行之有效的方法,然而至今还没有一种材料能完全代替混凝土中的水泥,故人们转而致力于研究在混凝土中尽量多地用其它材料代替水泥,也就是所谓的掺合料混凝土,其中粉煤灰则是非常常见、掺量最大的添加料 [1] [2] 。

本文试验中采用粉煤灰掺和料部分代替水泥,添加减水剂、粗细骨料和水按一定配比在搅拌机中搅拌均匀,标准养护制作了100 mm × 100 mm × 100 mm、100 mm × 100 mm × 300 mm不同尺寸混凝土试块,分别对其进行了立方体抗压、抗拉试验,轴心抗压试验,碳化试验,冻融循环试验,静弹模测量,三轴试验和CT扫描试验。对掺入粉煤灰后的混凝土力学性能和抗冻性能展开研究。

2. 试验过程

2.1. 试块的制作养护

试验中所用混凝土试块的强度等级为C30,并且控制水胶比、减水剂掺量,主要目的是考察粉煤灰混凝土的工作、力学及耐久性能。关于原材料:本次试验采用学校材料实验室自来水。水泥采用海螺牌PO 42.5的普通硅酸盐水泥,性能指标均符合国家规范《通用硅酸盐水泥》 (GB175-2007)的要求,所用水泥的化学组成及安定性指标满足《水泥标准稠度用水量、凝结时间、安定性检验方法》 (GB/T1346-2011)的规定 [3] 。所用粉煤灰为II级粉煤灰,材料性能性能达到标准规范《用于水泥和混凝土中的粉煤灰》 (GB/T1596-2017)中所规定要求 [4] ,需水量比104%,粉煤灰化学组成见表1所示。

Table 1. Chemical composition of fly ash

表1. 粉煤灰的化学组成

试块拌合所用粗骨料为5~20 mm粒径的连续级配且骨料表面粗糙、质地坚硬的碎石颗粒。所用细骨料为中砂,砂子细度模数为2.6,其表观密度为2650 kg/m3,并且其颗粒级配良好。配比中使用萘系高效减水剂,这种减水剂为非引气型高效减水剂,外观呈黄棕色粉剂,减水率高达18%~28%,加入掺量是水泥用量的1%。所有制作试块均在陕西省混凝土结构安全与耐久性重点实验室制作完成,放入标准养护箱养护。

2.2. 相关力学性能试验

2.2.1. 混凝土试块立方体抗压试验

将养护至设计龄期的三组混凝土进行立方体抗压试验,试件受到轴向压力作用,随着荷载的增大,又对其产生了水平方向压力,最终导致侧面被挤压破坏。试件的尺寸为100 mm × 100 mm × 100 mm,试验使用设备为陕西省混凝土结构与耐久性重点实验室的GCTS万能试验机,破坏过程与形态见图1所示。

(a)

(a)  (b)

(b)

Figure 1. (a) Concrete test block cube compression failure process, (b) compressive failure mode of concrete cube test block

图1. (a) 混凝土试块立方体抗压破坏过程;(b) 混凝土立方体试块抗压破坏形态

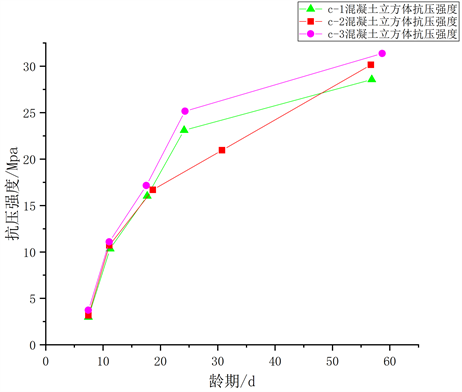

由图2可以看出,粉煤灰混凝土早期强度发展较慢,3 d、7 d、14 d强度分别达到各自28 d强度的52.1%、69.9%、80.7%,后期强度增长幅度超过普通混凝土,56 d强度达到28 d强度的118.6%。

Figure 2. Compressive strength curve of concrete cube with age

图2. 混凝土立方体抗压强度随龄期变化曲线

2.2.2. 混凝土冻融循环试验

在冻融循环的作用下,所制作混凝土试块的外观逐渐发生变化,这些破坏都是由表及里不断深入,首先是表面浮浆层、砂浆层开始出现细小裂缝,接着裂缝相互贯通,表面层剥落,随着循环次数的增加,砂浆包裹的石子逐渐裸露,而且混凝土棱角处损伤最为严重。其外观变化大致分为以下四个阶段:第一阶段是盐–冻作用前的初始状态,混凝土表面完好;第二个阶段为伴随盐–冻循环次数增加,混凝土试件的表面开始出现许多麻点孔洞;第三阶段是表层孔洞裂隙逐渐变大,表面砂浆层开始脱落,细骨料外露;最后一个阶段表现为表面细骨料分层脱落,导致粗骨料暴露 [4] [5] [6] 。

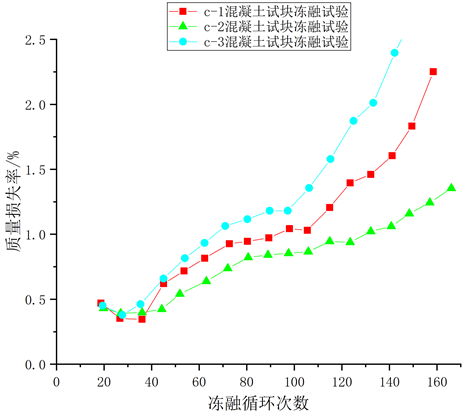

通过混凝土试件破坏的程度可以看出,随着盐–冻循环次数的增加,试件会被剥落破的坏更加严重;并且侵蚀盐溶液的浓度越高,混凝土试块破坏越严重,当每组溶液中混凝土的相对动弹性模量损失最先达到60%停止试验。经盐–冻循环作用后,三种混凝土的质量损失率随着冻循环次数的变化规律如图3所示。

Figure 3. Mass loss under freeze-thaw cycles

图3. 冻融循环下质量损失

2.2.3. 超声波探测

混凝土冻循环试验采用TICO超声波探测仪,测试范围在15~6550 µs之间;分辨精度达到0.1 µs;输入阻抗为1 K;电压脉冲为600 V;脉冲速率为3/s。冻融循环试验中用超声波探测仪测试混凝土试块的波速,通过波速计算得到混凝土的相对动弹性模量。主要操作步骤为:1) 连接TICO超声波探测仪接口,仪器开机;2) 把冻融后的试块擦去表面水分,在混凝土试块两端做好标记;3) 将超声波探测仪传感器两头涂抹一层医用白凡士林,紧贴与混凝土两端标记处,确保传感器和混凝土表面贴合;4) 设置超声波探测仪测量数据;5) 打开仪器“Start”,仪器表面显示屏读数,每个试块测试三次数据,取其平均值;6) 测试结束后,关闭仪器。

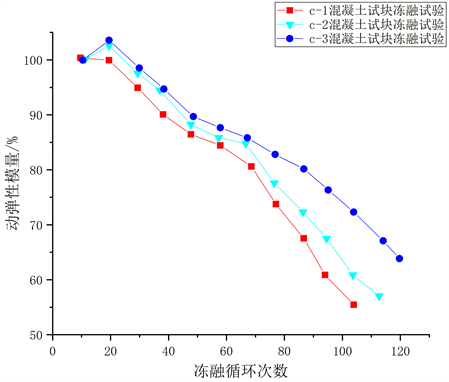

经冻循环作用后,三块混凝土的相对动弹性模量随着冻融循环次数的变化规律曲线如图4。混凝土试件的质量损失率曲线和相对动弹性模量曲线都在冻融循环作用初期,出现与整体趋势相反的一段曲线,此处引入“拐点”的概念,作为描述混凝土冻融循环加速破坏的标志,即认为“拐点”之后混凝土的性能急剧劣化直至最终破坏。可见,粉煤灰掺量过多,对混凝土抗冻是不利的 [7] 。

Figure 4. Variation of dynamic elastic modulus in freeze-thaw cycles

图4. 冻融循环动弹性模量变化

2.2.4. 三轴试验

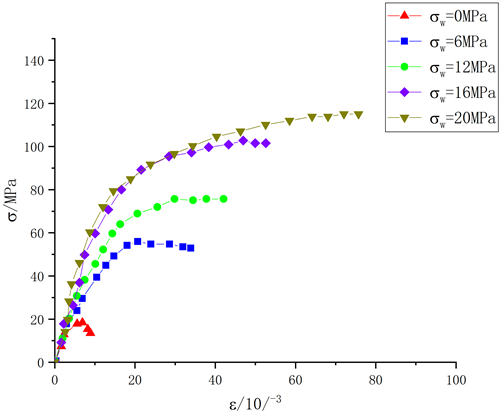

三轴受压下掺粉煤灰混凝土的加压过程及最终破坏形态如图5所示,σw为侧向围压值,破坏形态主要与侧向围压值的大小有关。试件的应力应变全过程曲线如图6所示。可见,围压值对应力–应变曲线的影响较大,骨料浸泡时间和混凝土强度等级对应力–应变曲线的影响较小。围压值σw = 0 mPa时,应力–应变曲线在峰值荷载40%~50%之前呈线性关系增长;线弹性阶段过后,应力–应变曲线呈非线性增长,可见此时混凝土内部裂缝开始逐渐发展导致曲线斜率开始降低,表明试件的刚度逐渐退化;到达试件的峰值承载能力后,应力–应变曲线迅速下降,试件表现出显著的脆性特征。

Figure 5. Compression process and failure modes

图5. 受压过程及破坏形态

Figure 6. Whole process stress-strain curve under triaxial compression

图6. 三轴受压下应力应变全过程曲线

当围压值为0 mPa < σw ≤ 12 MPa时,加载初期,轴向荷载与变形之间呈线性关系,侧向围压值越大,曲线斜率(初始刚度)越大,此时试件处于弹性阶段;当荷载为约0.5~0.8倍峰值荷载时,试件进入弹塑性阶段,此时随轴向变形的增大,应力–应变曲线的斜率逐渐降低,且围压值越大,对应试件的应力–应变曲线越高;当达到峰值荷载后,应力–应变曲线的下降段随围压值增大而逐渐平缓,并当侧向围压值达到12 MPa后基本消失,此时试件表现出良好延性。

当围压值σw > 12 MPa后,应力–应变曲线在加载结束后仍未出现峰值点,且随着围压的增大,应力–应变曲线继续升高,说明增大侧向围压可以增加轻骨料混凝土的极限承载能力和变形能力。

2.2.5. 碳化试验

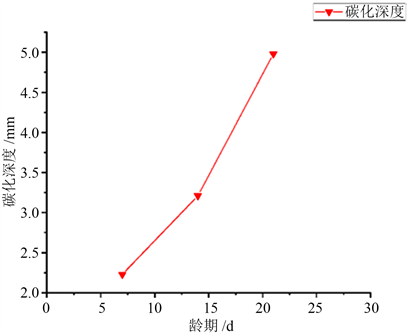

试验中使用各边长均100 mm立方体试块进行测试,试件在标准养护箱保养28天后,于试验前2 d从标准养护室取出进行烘干处理,进行蜡封画线定位测量后送入碳化箱进行碳化。分别测得7 d碳化深度2.23 mm,14 d碳化深度3.21 mm,21 d碳化深度4.98 mm,碳化照片和碳化曲线见图7所示。

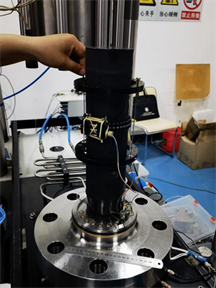

2.2.6. CT扫描试验

本次CT扫描试验利用Multiscale-Voxel450工业CT对经历冻融循环试验和动态压缩试验后的碾压混凝土试件进行扫描试验。先把试件放置CT样品台上,对试件进行X-Ray射线扫描,确定扫描室在完全密闭的情况下预热射线源,调试好数据参数后开始进行扫描。导出扫描完成后的CT原始文件,通过Voxel Studio Recon软件进行预重建处理,再对row文件通过Avizo软件进行后续处理,并进一步得到碾压混凝土内部孔隙的数据 [8] [9] 。

为了研究试件内部孔隙形态的变化,选取了试件在第700层的CT图像,其结果如图8所示。通过对不同冻融次数下的扫描断层图像进行对比,从图中可以发现,粉煤灰混凝土试件由于浇筑工艺和制作过程中材料选取的原因,试件本身就存在少量细小孔隙和裂缝,但总体完整性较好,表面平整,极少存在骨料脱落或外露的情况,水泥砂浆也较为平整少有脱落。

(a) 碳化结果

(a) 碳化结果 (b) 碳化深度曲线

(b) 碳化深度曲线

Figure 7. Carbonization test

图7. 碳化试验

Figure 8. CT scanning tomography after 120 freeze-thaw cycles excavation

图8. 120次冻融循环后CT扫描断层图

3. 结果分析

通过研究强度等级为C30的混凝土部分掺加粉煤灰后的力学性能和抗冻性以及耐久性。发现掺粉煤灰混凝土和普通混凝土立方体抗压破坏形式相同,都属于拉裂型破坏 [10] 。抗压强度都大于混凝土设计强度等级,粉煤灰掺量需要控制在40%~50%内。普通混凝土前期抗压强度增长强势,但是后期强度增长弱势;而56 d龄期的粉煤灰混凝土的抗压强度能与普通混凝土接近。随着粉煤灰的掺入,混凝土在冻融后的质量损失以及相对动弹性模量变化的拐点在逐渐提前,可见抗冻性能逐渐减弱。

通过CT扫描发现:1) 伴随冻融循环次数的增加,试件整体破坏情况越严重,冻融循环期间所产生的冻胀力对试件结构表面的损伤影响较大,主要表现为混凝土内部冻胀开裂和外表皮脱落两个方面。2) 孔隙率和孔隙占比均随着冻融循环次数的增多而上升。碾压混凝土经历冻融循环试验后孔隙率呈线性增长,拟合回归曲线的方程为y = 0.0014x + 0.1083R2 = 0.9864,冻融25次和50次的孔隙增长率分别为27%和63.3%。3) 不同冻融循环次数下,孔隙体积小于0.01 mm3的数量占总孔隙数量的比例最大,孔隙体积大于10 mm3的占比最小,孔隙大多在1 mm3以下的范围。冻融25次和50次时,孔隙体积小于0.01 mm3的孔隙数量比未冻融的数量增长了18.5%和26%,孔隙体积在0.01~0.1 mm3之间孔隙数量比未冻融时的孔隙数量增长了2.6%和63.9%。4) 围压较大时,试件破坏主要集中在试件的内部,加压过程中试件会产生膨胀变形。随着应变速率的不断升高,切面呈现不规则圆形,大量锯齿状,较为粗糙,应变速率为10−2/s的裂缝最清晰。

4. 结论

本试验通过力学实验和CT检测试验对粉煤灰混凝土的破坏进行研究,对冻融循环作用下的混凝土进行宏观和细观的分析,从混凝土的外观变化、质量损失和动弹性模量衰减等指标去评价混凝土抗冻耐久性能的劣化情况,结合CT扫描技术将微观损伤演化与宏观损伤变化相结合对混凝土耐久性能劣化全过程进行评价与预测,可以为实际工程和新型混凝土材料研发提供一定参考。实验发现粉煤灰混凝土早期强度发展较慢,但后期强度增长幅度优于普通混凝土,56 d强度可达普通混凝土强度的1.186倍,可见适量掺入粉煤灰不仅有利于减少水泥用量而且有利于其强度提升,但由冻融循环结果可知不宜过量掺入,否则对于其抗冻性能是不利的。