1. 引言

随着信息技术的发展,骨切削技术在临床应用上突飞猛进。人们对骨科手术后创口愈合及微创手术的要求也不断提高,这致使更多的研究学者开始关注临床骨科手术。目前,骨组织去除方法 [1] 已经成为研究热点之一。骨钻削作为骨切削过程的主要形式,其与金属的钻削过程大相径庭。骨材料钻削过程中无法施加性能良好的冷却液,因钻削材料的特殊性,骨材料钻削过程又为半封闭环境,散热性能低。温度过高会引发骨组织的热损伤,严重情况下会影响骨细胞及其周围细胞的活性 [2] [3] ,甚至直接影响患者术后恢复质量。骨材料钻削环境复杂,钻削力过大或是钻削力突变时都极易造成钻头断裂,导致钻头滞留在患者体内 [4] 。而临床上通常为医生凭借自己的经验较多,而钻削过程又较多不可控,故对骨钻削手术设备以及监测机制的开发具有重要意义。

2016年Izamshah R.等人对钻孔参数即主轴转速和进给速度对切削力和钻削后材料表面粗糙度性能的影响,结果表明影响钻孔性能最主要参数是主轴钻速其次是进给速度 [5] 。2021年宋少康等人通过仿真分析研究了骨组织钻削过程钻削进给速度、钻头顶角等对钻削性能的影响,分析得出最佳钻削参数在主轴转速为800 r/min钻头顶角为125˚,进给速度为1.5 mm/s [6] 。2021年顾春玉等人对金属切削软件Advantage进行研究,对钻削皮质骨进行了有限元分析,实验表明在钻头直径及进给速度较小的情况下钻削效果更好,在真实手术环境中需要适当提高转速保证钻孔质量 [7] 。

为探究钻削力的影响因素,研究了不同转速及进给速度对钻削力的影响。设计了骨材料钻削状态的监测平台并展开研究。

2. 总体结构设计

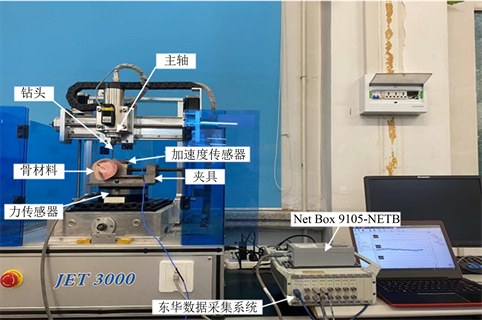

Figure 1. Overall structure design of bone material drilling condition monitoring platform

图1. 骨材料钻削状态监测平台总体结构设计

本文选取力信号及振动信号相结合作为钻削过程的监测参数,分别采用钻削力采集模块及振动采集模块实现对钻削过程中力信号及振动信号的采集,系统总体结构设计如图1所示。实验中将夹具固定于测力仪上方,加速度传感器固定于尽可能贴近骨材料夹持的部位,信号放大器及数采系统等外围数据转换电路将采集到的力信号及振动信号转换为数字信号,便于对其进行特征提取及分析等操作。

3. 骨材料钻削过程数据采集及状态监测实验平台搭建

骨材料钻削状态监测平台如图2所示。包含多功能数控机床(JET-3000)、信号采集所需硬件仪器Omega160多轴力/力矩传感器、PCB加速度传感器、数据采集系统。

Figure 2. Experimental platform for data acquisition and condition monitoring during bone material drilling

图2. 骨材料钻削过程数据采集及状态监测实验平台

3.1. 轴向力信号采集模块

轴向力信号采集由力传感器完成,固定在工作台之上,位于夹具及骨材料下。本实验采用Omega160多轴力/力矩传感器。在骨材料钻削过程中,力传感器采集轴向力,然后将力信号经电荷放大和数据采集卡传输至电脑。Net Box 9105-NETB为电荷放大器,将其连接传感器与计算机,计算机通过Net Box上的网口在网页界面进行参数设置,采集到的Fx、Fy、Fz、Tx、Ty、Tz三个方向的力和三个方向的力矩信号可在界面显示。

3.2. 振动信号采集模块

钻削过程中的振动信号采用PCB三向加速度传感器进行测量,测量后的信号经东华数据采集系统进行采集,得到三个方向的振动信号。PCB三向加速度传感器是一种工业级的传感器,它可以实现对机床主轴三个方向的加速度信号进行采集。

4. 实验数据研究

据研究者总结出的人、猪及牛密质骨的物理性能 [8] [9] [10] [11] ,牛骨密质骨材料的密度与人体密质骨密度最为接近。骨在力学性能及材料特性方面为最接近人骨且最易获取的实验材料,本文选用新鲜机体状况良好的牛股骨进行体外实验研究。钻削刀具选用标准医用麻花钻,其几何参数见表1,材料参数见表2。

牛股骨在试验前已进行处理,上下两端已被锯除确保实验使用的是中间骨质均匀且规则部位。骨材料表面的软组织及其内部的骨髓均已去除。试验过程中每组试验使用同型号的三把刀具进行钻削,以消除实验过程因偶然因素带来的结果误差。为更贴近临床骨外科手术钻削过程,在参阅了大量的研究结果和实地访问了骨科手术医生的基础上将实验选择转速范围规定在0 r/min~2000 r/min。骨科手术常用的刀具进给速度范围规定在30 mm/min~90 mm/min。

4.1. 骨材料钻削实验设计

本实验选择直径为3 mm的医用骨科钻头;在常用的主轴转速范围500 r/min~2000 r/min内选取了1000 r/min,1250 r/min、1500 r/min、1750 r/min、2000 r/min五种转速;在刀具进给速度范围内选择了30 mm/min、40 mm/min、50 mm/min、60 mm/min四种进给速度。实验方案见表3所示。实验前首先准备好骨材料工件、检测力传感器及加速度传感器是否工作正常,保证实验真实有效便进行实验。

Table 3. Experimental scheme for drilling of bone materials

表3. 骨材料钻削实验方案

4.2. 骨材料钻削实验数据分析

4.2.1. 钻削力信号分析

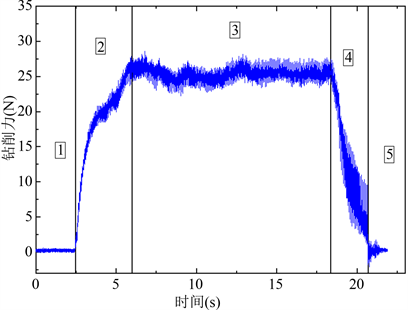

如图3所示为刀具直径为3 mm转速为1500 r/min进给速度为50 mm/min时骨材料钻削过程Z方向钻削力变化情况。由图像可以看出,钻削过程与一般金属材料钻削过程相同,可以分为5个阶段。第一阶段,骨材料处于待加工状态,刀具未接触到骨材料工件,此时无钻削力的产生;第二阶段,刀具横刃接触骨材料并开始钻削,刀具逐渐进入骨材料工件,钻削力不断增大;第三阶段,主切削刃完全进入骨材料工件,钻削力达到正常钻削状态下最大值,在该钻削参数下钻削力达到25 N附近,钻削进入稳定状态,由于钻削过程骨纤维组织扰动及加工振动的原因,钻削力会在25 N附近波动;第四阶段,钻头横刃钻出骨材料工件内表面,随着刀具的不断进给,钻削力逐渐减小;第五阶段,刀具钻出骨材料工件,并退刀回到骨材料工件上方,期间由于摩擦及振动会产生力的突变,完成一次钻孔。

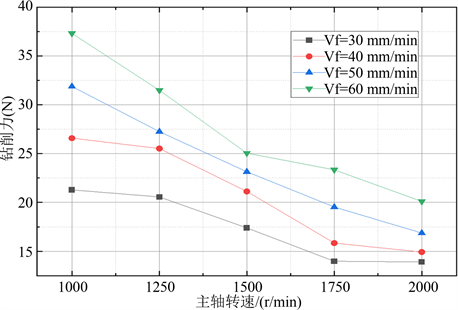

根据实验结果分析,如图4所示在相同进给速度情况下,主轴转速越高其钻削过程钻削力越小;在相同转速情况下,进给速度越大其钻削过程钻削力越大。

Figure 3. Drilling force in Z direction of original signal

图3. Z方向钻削力信号

Figure 4. Drilling force at different speeds and feed speeds

图4. 不同转速及进给速度情况下钻削力

4.2.2. 钻削振动信号分析

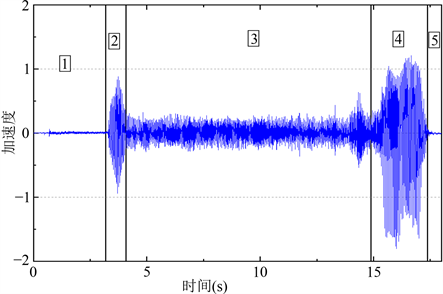

由图5可知,与力信号相似第一阶段,骨材料处于代加工状态,刀具未接触到骨材料工件,此时振动信号较弱为主轴旋转导致的加工中心整体振动;第二阶段,刀具横刃接触骨材料并开始钻削,刀具逐渐进入骨材料工件,所产生的振动较大;第三阶段,主切削刃完全进入骨材料工件,进入稳定钻削状态,产生的振动幅值无较大变化;第四阶段,钻头横刃钻出骨材料工件内表面,随着刀具的不断进给,钻削振动不断增大,尽管钻削位置选取在骨材料外表面切面法向量方向钻入,但无法确定内表面为是否为切面法向量方向钻出,在钻出过程中由于钻出方向及骨组织内部硬度不均匀等情况,加剧了钻削过程振动的产生;第五阶段,刀具钻出骨材料工件,并退刀回到骨材料工件上方,振动信号幅值回归到主轴旋转时振动幅值范围。

Figure 5. Original Z direction vibration signal

图5. Z方向振动信号

5. 结语

设计了一种骨材料钻削状态监测平台,通过提取并研究钻削过程的钻削力及振动信号,将骨材料钻削过程划分为五个阶段,探究了不同进给速度和转速对钻削过程钻削力的影响。在相同进给速度情况下,主轴转速越高其钻削过程钻削力越小;在相同转速情况下,进给速度越大其钻削过程钻削力越大。这种设计可以对钻削过程中的状态进行监测,可为骨外科医生提供更加准确的评价指标,且可为医生提供精确指标对后继教学提供帮助。