1. 引言

随着全球科技的发展,世界对能源的需求越来越高,煤炭、石油等不可再生的化石能源逐渐枯竭,全世界范围内的人类社会也进入了能源结构改革的关键时期 [1] 。如何高效利用已有能源并开发新能源,已经成为世界能源开发研究中的焦点,而作为取之不尽用之不竭的各种清洁能源,如风能资源,也已经成为研究的热点之一 [2] 。在全国风电装机规模持续增长,突破两亿千瓦,弃风电量和弃风率实现“双降”的同时,我国年度风电发电量也得到发展,2019年我国风力年度发电量首次突破4000亿kWh,全国风电发电量达到4057亿kWh,同比增长10.9%,占全部发电量的5.5% [3] 。

世界上已有多个国家参与了激光雷达测风的研究,主要方向集中在实际情况评价、能源生产、负荷与控制、流体力学分析等。为了解决实际生产情况中存在的测量精度等技术性问题,美国国家可再生能源实验室进行了一些基于激光雷达辅助偏航控制的实际模拟实验 [4] 。而国内针对激光雷达的理论与应用研究相对起步较晚,目前有多个国家计划都指明了未来发展方向。新疆金风科技股份有限公司引进了行业内首个激光雷达测风设备,在新疆达坂城完成为期三个月的测风过程,另外有多个企业和高校都在推进该行业的发展 [5] 。

本文建立了前馈控制机构和激光雷达测风修正方式的数学模型,针对提出的模型,结合实际测量的风速和风机桨距角和转速数据进行算例分析,首先对测试机型、方法、流程、场地等进行严格约束,保证在无关变量影响最小情况下进行分析。其次讨论在恶劣风况下,风机的运行状态,考虑风机制动系统,及引入激光雷达作为前馈控制后的偏航系统,在各种复杂因素影响下而产生的瞬时风速、风向、风剪以及湍流的变化,对风机整体载荷的影响,讨论风机在恶劣风况下能否安全稳定的运行。最后讨论风机变桨与机组安全和稳定性,讨论引入激光雷达后,能否降低变桨系统,即变桨轴承等关键驱动和安全部件的载荷情况。

2. 激光雷达前馈控制

前馈控制,指通过观察情况、收集整理信息、掌握规律、预测趋势,正确预计未来可能出现的问题,提前采取措施,将可能发生的偏差消除在萌芽状态中,为避免在未来不同发展阶段可能出现的问题而事先采取的措施 [6] 。本文选用了脉冲波激光雷达,该激光雷达安装于风机尾部,不需要对风机机头轮毂进行改造,提升了安装层面的安全性能,由于激光雷达为固定式,也在测风方式上不但降低了测风的难度,更提高了风速的准确性和机组的安全性。

2.1. 风机种类及应用效率分析

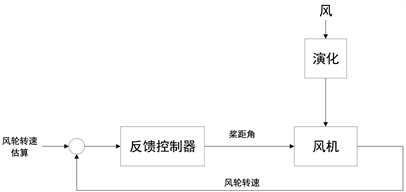

传统风机控制模式如图1所示,风机通过叶轮捕获风能,叶片将风能转换成旋转的机械能。控制器通过风轮转速产生控制信号,控制桨距角来限制风机的功率输出。

Figure 1. Conventional fan control mode

图1. 传统风机控制模式

风机从自然中吸收的能量

:

(1)

式中,

为风能系数,

为叶片长度,即风机叶片扫过面积的半径,

为气流通过叶轮时的实际风速。由上式可见,增加发电能力主要有三种途径:

1) 增加风速

。可优先开发风速较高的地区;适当增加轮毂高度,也可以达到增加直接作用于叶轮平面风速的目的;

2) 增大扫风面积

。应用长叶片;

3) 提高风能捕获效率。

风机运行状态根据攻角的不同分为三种,只有在特定的攻角(最佳攻角

)时,系统的气动效率才会达到最佳(大);在最佳攻角附近的运行方式称为变速运行。在攻角大于最佳攻角时,此时叶片采集到的风能不足以维持此时叶片的转速,系统进入失速区,这种运行状态称为失速运行。在攻角小于最佳攻角时,叶片易进入疲劳区,此时系统处于变桨运行状态,风机在变桨运行时,一方面系统的气动效率下降,另一方面危及系统的运行安全,易发生倒塔等重大安全事故。

2.2. 技术方案设计

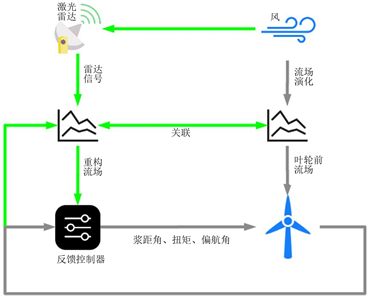

Figure 2. Schematic diagram of the wind turbine conventional control and LIDAR-assisted control structure

图2. 风机常规控制和激光雷达辅助控制结构示意图

激光雷达前馈控制器可分为信号处理和辅助控制两个部分。如图2所示,灰色箭头组成的部分就是常规风机控制系统,绿色箭头组成部分为激光雷达辅助控制系统,从结构上看,激光雷达辅助控制系统不需要对原控制系统做出大的改变。

在常规控制的条件下,风机在运行的过程中,风速及其变化对风机而言是一个未知量,而在风机的设计过程中,通常将风速作为已知量进行处理,设计过程和实际运行过程有较大的偏差;增加激光雷达辅助控制系统后,风机的整个运行过程和设计过程基本一致。

2.3. 激光雷达偏航控制机构数学模型

偏航系统为一种转矩控制系统,主要由直流伺服电机驱动,能起到跟踪风向的作用,偏航伺服电机的数学模型为:

(2)

式中,

为电枢电阻;

为电枢电感。

其控制器的运动方程为:

(3)

推出其传递函数:

(4)

式中,

为比例系数;

为微分时间常数;

为积分增益;

为微分系数;式中,

、

、

均为参数。

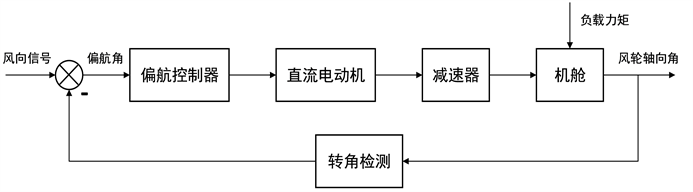

如图3所示为风机偏航机构示意图

Figure 3. Schematic diagram of the wind turbine yaw mechanism

图3. 风机偏航机构示意图

假设负载为电机,即存在电机的电磁转矩和负载转矩有如下关系:

式中,

为电动机电磁转矩;

为电动机负载转矩;

为电动机转动惯量;

为转矩常数;

为电势常数。

3. 建模与分析

3.1. 激光雷达建模分析

激光雷达建模的基本原理为坐标系的转换,将雷达坐标系转换为风参考坐标系,测风平面中任意一点的风速坐标与雷达安装位置,即固定空间位置的坐标转换。在转换过程中,会有一个小的误差角度,该误差为随机量,但数量小,且呈统计性均匀分布,在误差分析中较为简便、易于处理。

激光雷达的模型是用于展现在激光雷达坐标参考系中针对风速的测量,由于激光雷达空间位置固定,所以激光测风雷达系统只能在一点测量该激光束方向的风速矢量的分量

,视线风速

可使用

和

的数量积表示。

(5)

在距离激光雷达测量系统处的激光束方向单位矢量为:

(6)

式中,

。为空间坐标模值。

通过旋转矩阵转换可得出使用激光雷达的空间坐标系的风速矢量,旋转矩阵计算适用于具有两个互相不平行的平面,而激光雷达所在平面和每一个测风平面可以看作不平行平面的一种。

3.2. 不均匀流场对于风机的影响

在风机实际运行过程中,流场的变化是迅速且毫无规律的,前馈控制不可能达到完全补偿的效果,为了提高对风补偿准确度,在静态补偿基础上采用变桨速率补偿前馈控制器,如下式:

(7)

式中,

为前馈控制变桨速率,

为风速变化速率。为避免风速在

(额定风速)附近变化过于剧烈,应针对

进行限制 [7] 。

4. 算例分析

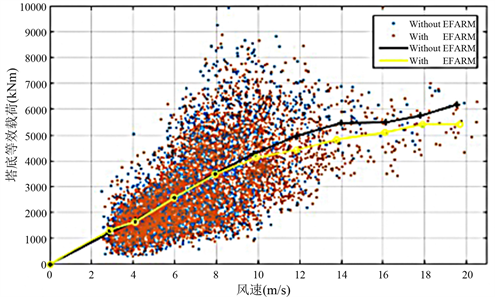

4.1. 整机降载控制

对于风力发电机组而言,叶片根部和塔架底部是最具代表性的关键位置,其载荷水平不仅能够反映叶根和塔底这两个关键位置的载荷大小,同时也能很好地体现整个机组的载荷水平。经过实测验证,如图4和图5所示,图中横坐标为风速,纵坐标为塔底等效载荷,图中蓝点(Without EFRAM)为激光雷达功能关闭时,不同风速下塔底和叶根的等效载荷的统计散点图,红点(With EFRAM)为雷达功能开启时,不同风速下塔底和叶根的等效载荷的统计散点图,黑色和黄色线分别代表两者散点变化趋势。经过数据的筛选统计分析,图中黑线为雷达功能关闭时塔底和叶根的等效载荷随风速变化统计数据中有效数据的增长图;而黄线为雷达功能开启时塔底和叶根的等效载荷随风速变化统计数据中有效数据的增长图。如图所示,在开启激光雷达参与前馈控制后,叶片根部的载荷降低8.4%,塔架底部的载荷降低15.7%。

Figure 4. Equivalent fatigue load at the base of the tower

图4. 塔底等效疲劳载荷

4.2. 恶劣风况控制

Figure 6. Schematic diagram of severe wind conditions control

图6. 恶劣风况控制示意图

每一个机位点的风机在实际的环境中运行时,都会经历复杂多变的风况,它包括各种复杂因素(气象、地形、尾流、热平衡等)影响下而产生的瞬时风速、风向、风剪以及湍流的变化。这些风况是无法在微观选址中具体而准确地体现出来的,但却在实际的机组运行中,对机组产生一次又一次无形的冲击,影响着机组及其关键部件的安全。

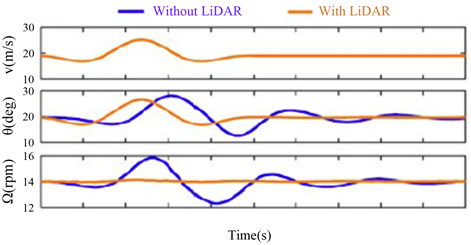

针对这些瞬时的阵风、风向变化、风剪变化以及湍流波动,雷达智能控制技术具备天然的应对和解决方案。如图6所示,橙色线(with LiDAR)代表在开启激光雷达后的机组,蓝色线(Without LiDAR)为未开启激光雷达后的机组,横坐标为时间(单位为秒),纵坐标分别为速度、浆距角、转速变化值,针对突然的风速变化,风机的桨距角和转速变化均比未开启激光雷达的机组平缓。由此可见,激光雷达前馈控制技术可以准确可靠地、提前识别出叶轮前方100 m外来流风中的恶劣风况,并利用智能控制通过变桨等动作有效地控制机组“躲避”这些恶劣风况对机组的冲击影响,提升机组的安全性。

5. 结论

本文选用了脉冲波激光雷达作为前馈控制,在测风方式上不但降低了测风的难度,更提高了风速的准确性和机组的安全性。针对脉冲波激光雷达,提出一种新的激光雷达测风选点技术,提高了测风的准确性和应用性。建立了激光雷达测风模型,采用旋转矩阵法对风速矢量坐标转换,通过算例验证了模型的有效性。本文的研究对于后续相关理论和实践应用研究具有指导意义。