1. 引言

在集成电路产品制造过程中,需要进行氧化、刻蚀、薄膜淀积等一系列工艺进行微电子芯片功能实现,在制造过程中需要准确控制其反应过程。同时集成电路产品也广泛应用于星际空间的模拟、真空表面分析设备、加速器、先进半导体器件的加工以及其他一些专业应用 [1] [2] [3] 。为了确保材料使用过程中成分和工艺参数的准确性,有必要准确测量Si衬底、SiO2以及Si/SiO2的放气速率,以确保其应用的可靠性。

目前,通常使用的测量材料放气速率的方法是定容法 [4] 、流导法 [5] [6] 和双通道法 [7] [8] [9] 。根据各自测量原理不同,定容法和固定流导法由于测量设备温度波动影响、系统气体再吸附以及无法进行分子流态测量等原因,定容法测量准确度不高,固定流导法虽然精度相对较高,但其动态测量受限。基于流导法,为了进一步研究系统误差从而进行误差控制,采用对称双气路结构,在此基础上发展出了双真空规流导法、转换气体路径法 [10] [11] [12] 等。双真空规流导法采用从下游进气,导致返流对测量精度影响较大;转换气体路径法采用一组对称的测试室,用以消除测量系统自身结构对本底吸放气的影响,通过准确测量本底放气率以可以准确测量样品,很好地延伸了测量下限,提高测量精度 [13] 。近些十年来,国内多家机构采用对称式的转换气体路径法对材料的放气率进行测量 [14] ,如中国科学院兰州近代物理研究所、兰州空间技术物理研究所、江苏东方航天校准检测有限公司、中国科学院光电研究院等。本文在此基础上采用双通道并行结构,且利用相同真空规实时测量的方法(双通道并行法)。进一步消除不同真空规精度不一致,提高测量准确性,对Si衬底、SiO2以及Si/SiO2的放气速率进行测量。同时也采用了目前常用的定容法、流导法进行了测量,并对3种方法测量结果进行比较。

2. 测量材料放气速率的方法

材料的放气是指在一定条件下(压力、温度、时间)离开材料及其成分的气体净量,包括放气总量和放气气体成分的部分量。放气速率取决于气体溶解浓度、材料表面的温度和压力等 [1] [2] 。放气速率可以描述为:

(1)

式中:Q为材料的出气量;S是测试样品的表面积。在本文中,使用三种方法来测量某些材料的放气速率:定容法、流导法和双通道并行法。在测量过程中,为了消除材料表面积测量引入的测量误差,通过测量样品放气量,用以评价测量方法和分析样品状态。

2.1. 定容法

测量原理:首先,测量样品室的容积,然后将样品放入样品室。当阀门关闭时,样品在样品室中的放气量与压力的增加成比例,可以表示为:

(2)

式中:∆P/∆t为样品室的压力变化率;V是样品室的容积 [15] ;Q0是样品室的本底放气量。

样品室和抽气系统的吸放气被称为本底放气量。在测量过程中,需要准确测量系统本底放气量。

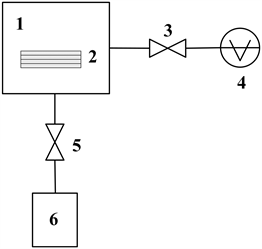

定容法测量原理示意图如图1所示。

Figure 1. Schematic diagram of the measurement principle using the constant volume method

图1.定容法测量原理示意图

图1中,1为样品室,2为样品,3为截止阀,4为电离规,5为阀门,6为抽真空系统。

定容法测量通过搭建如图1测量设备进行测量,其中,待测试样品放置测量室中;截止阀用于阻断真空计与测量室,对真空进行大气隔离保护;电离规进行测量室内真空度监测和测量;抽真空系统实现测量室的真空度。

定容法测量过程如下:

(a) 将样品放入样品室,然后将系统抽真空至极限压力;

(b) 关闭抽气系统6和阀门5,当压力稳定时,用电离规4测量样品室1的压力P1,记时间为t1,经过一段时间后,用电离规4测量样品室1的压力P2,记时间为t2,放气量可表示为:

(3)

(c) 样品室中不放置样品,同时上述测量过程,进行数据采集,系统本底放气量可以表示为:

(4)

因此,由放置样品前后测量的放气量,计算样品放气量Q由:

(5)

实验研究:定容法测量Si衬底、SiO2以及Si/SiO2的放气率曲线如图2所示。

Figure 2. Outgassingrate of Si substrate, SiO2 and Si/SiO2

图2. Si衬底、SiO2以及Si/SiO2的放气率曲线

从图2可以看出,样品室的压力随着时间的推移而缓慢增加。其原因为样品、样品室和抽气系统随着时间的变化,持续放气。

为了进行温度对Si衬底、SiO2以及Si/SiO2材料放气率的影响,采用对样品室进行温度加热的形式进行50℃~130℃的升温条件下,放气率的测试。Si衬底、SiO2以及Si/SiO2放气率与温度变化的关系曲线如图3所示。

从图3中可以看到,当温度从50℃升高到130℃时,样品的放气率升高。随着温度的升高,吸附于材料表面分子的动能升高,当分子动能大于脱附能时,气体分子离开样品表面 [16] 。所以,随着样品温度升高,样品的放气率就越高。

2.2. 流导法

测量原理:流导法被广泛用于测量样品的放气率。一个真空计位于具有固定流导值的金属小孔的上游,另一个位于下游。样品Q的放气量为:

(6)

式中:Pu和Pd分别为小孔上游和下游的压力;C是孔口的流导。

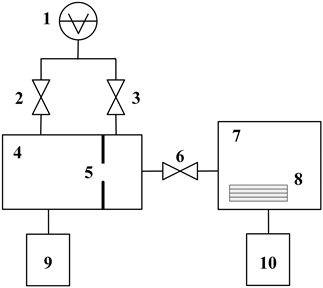

流导法的测量原理示意图如图4所示。

图4中,1为电离规,2、3、6为角阀,4为测量室,5为小孔,7为样品室,8为样品,9、10为抽真空系统。

流导法测量通过搭建如图4测量设备进行测量,其中,待测试样品放置样品室中,样品室与抽真空系统连接,实现样品室高真空度的获得;样品室与测量室之间用角阀隔开;测量室内截面设置小孔,该小孔将测量室分为两个区,其中与样品室相连一侧为测量室内气体上游区,样品室内样品放气流经上游区通过小孔后,为下游区;测量室上游区与下游区分别通过角阀连接电离规;电离规可以通过与其相连的两个角阀分别进行上游区与下游区内真空度监测和测量;测量室下游区与抽真空系统连接,实现测量室的真空度。

Figure 3. Temperature dependent curves of Si substrate, SiO2, and Si/SiO2 outgassing rate

图3. 不同温度下测量Si衬底、SiO2以及Si/SiO2放气率

Figure 4. Schematic diagram of the measurement principle using the constant-conductance method

图4. 流导法测量原理示意图

流导法测量过程如下:

(a) 将样品放入样品室,然后将系统抽真空至极限压力;

(b) 关闭阀门2,当压力稳定时,用电离规1对测量室1上游区的压力测量值为Pu;关闭阀门3,打开阀门2,用电离规1对测量室1下游区的压力测量值为Pd;放气量可表示为:

(7)

(c) 样品室中不放置样品,同时上述测量过程,进行数据采集,系统本底放气量率可以表示为:

(8)

因此,由放置样品前后测量的放气量,计算样品放气量Q由:

(9)

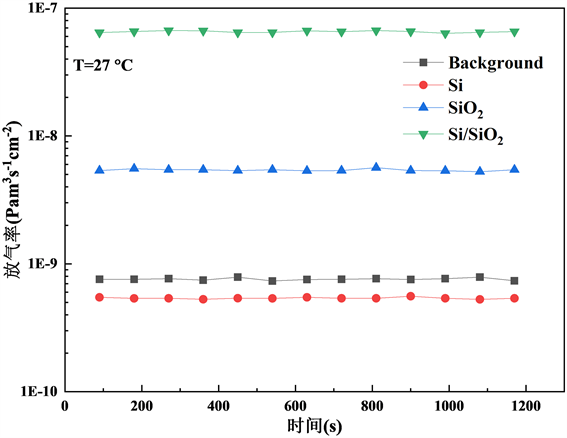

实验研究:根据流导法的实验方法,测量Si衬底、SiO2以及Si/SiO2的放气率。几种材料的放气率曲线如图5所示。

Figure 5. Outgassingrate of Si substrate, SiO2 and Si/SiO2

图5. Si衬底、SiO2以及Si/SiO2的放气率曲线

从图5中,可以看到Si衬底的放气率低于系统的本底放气率,而SiO2以及Si/SiO2放气率高于系统本底放气率,说明单晶Si衬底晶向为避免沟道效应的产生,在制备过程中选择密堆积面,其具有较低的表面能,对于气体分子的吸附性较强,而解析能较高 [17] ,所以其具有较低的放气率。同时本底放气率的主要来源为系统的316L不锈钢,其放气量高于单晶Si衬底的放气量。

为了进行流导法测量过程中,温度对Si衬底、SiO2以及Si/SiO2材料放气率的影响,采用对样品室进行温度加热的形式进行50℃~130℃的升温条件下,放气率的测试。SiO2以及Si/SiO2放气率与温度变化的关系曲线如图6所示。

从图6中可以看出,随着样品温度样品的放气率升高。其中Si衬底的放气量随着温度升高逐渐高于不锈钢系统本底的放气率,由于流导法在测量前采用对系统进行烘烤除气的方法,以提高系统超高真空度的获得,在烘烤过程中,可以将H2O、N2、O2等气体进行去除,所以在实验过程中,随着温度的升高,Si衬底的放气率逐渐高于不锈钢系统本底放气率。

Figure 6. Temperature dependent curves of Si substrate, SiO2 and Si/SiO2 outgassing rate

图6. 不同温度下Si衬底、SiO2以及Si/SiO2放气率

2.3. 双通道并行法

测量原理:双通道并行法基于流导法,常用的双通道法通过切换两个气体路径来测量放气量。本文建立的双通道并行法的测量原理示意图如图7所示,以实现在测量过程中即时测量系统本底放气量。

Figure 7. Schematic diagram of the measurement principle using the dual channel parallel method

图7. 双通道并行法测量原理示意图

图7中,1为四极质谱计,2、4、14为电离规,3为下游室,5、6为小孔,7为测试室,8为参考室,9、10为角阀,11为样品室,12为样品,13、15为抽真空系统。

双通道并行法测量通过搭建如图7测量设备进行测量,其中,待测试样品放置样品室中,样品室与抽真空系统连接,实现样品室高真空度的获得;样品室与测试室、参考室之间分别用角阀隔开;测试室、参考室一端截面分别设置流导值相同的小孔,通过小孔将测试室、参考室与下游室连接;测试室、参考室、下游室分别连接电离规;电离规对其真空度进行监测和测量;下游室与抽真空系统连接,实现真空度的获得。

双通道并行法测量过程如下:

(a) 将样品放入样品室,然后将系统抽真空至极限压力;

(b) 关闭抽气系统15和角阀10,打开角阀9,当压力稳定时,分别用电离规4和电离规2测量测试室7的压力Pu和下游室3的压力Pd,放气量可表示为:

(10)

(c) 关闭角阀9,打开角阀10,当压力稳定时,分别用电离规14和电离规2测量参考室8的压力

和下游室3的压力

,放气量可表示为:

(11)

(d) 没有样品的样品室中,同时上述测量过程,进行数据采集,放气量可以表示为:

(12)

(13)

由于样品试验和空载试验的下游压力Pd和

、

和

相等,因此,放气量Q由:

(14)

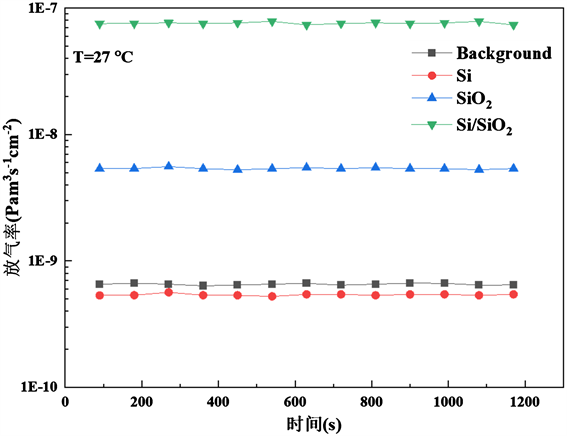

实验研究:根据双通道并行法的实验方法,测量Si衬底、SiO2以及Si/SiO2的放气量。放气率曲线如图8所示。

Figure 8. Outgassing rate of Si substrate, SiO2 and Si/SiO2

图8. Si衬底、SiO2以及Si/SiO2的放气率曲线

从图8中可以看出,测量值是稳定的,因为使用相同的真空计可以避免由于使用两个具有不同物理结构的仪表而产生的误差。为了进行双通道并行法测量过程中,温度对Si衬底、SiO2以及Si/SiO2材料放气率的影响,采用光辐射加热,温度控制范围为50℃~130℃,研究了不同温度下其吸放气的规律,,放气率的测试。Si衬底、SiO2以及Si/SiO2放气率与温度变化的关系曲线如图9所示。

Figure 9. Temperature dependent curves of Si substrate, SiO2 and Si/SiO2 outgassing rate

图9. 不同温度下Si衬底、SiO2以及Si/SiO2放气率

此外,通过四极质谱计来测量样品的气体种类。测试系统本底与Si衬底的气体成分质谱分析见图10。

根据图10可以看出,主要的残余气体是H2、N2/CO、O2。将系统本底的粒子流与Si衬底的粒子流进行比较时,我们可以看到质谱28u变得更高。因此,Si衬底放气的主要气体是N2/CO。因此,在测量过程中系统本底与Si衬底放气成分一致,可以通过以上方法对Si/SiO2放气率进行准确测量。

3. 结论

对Si衬底、SiO2以及Si/SiO2等具有代表性的集成电路制造材料的放气率进行了测试,并研究了不同方法对放气速率的影响。研究了室温条件下测试系统的本底放气率对测量结果的影响,并在定容、流导测量方法的基础上,通过精确计算本底放气率的方式,计算材料放气率。通过定容法,可以直观地看出材料放气率的变化,Si衬底的放气率低于系统的本底放气率,而SiO2以及Si/SiO2放气率高于系统本底放气率,说明单晶Si衬底晶向为避免沟道效应的产生,在制备过程中选择密堆积面,其具有较低的表面能,对于气体分子的吸附性较强,而解析能较高,所以其具有较低的放气率。随着温度的升高,吸附于材料表面分子的动能升高,当分子动能大于脱附能时,气体分子离开样品表面。所以,随着样品温度升高,样品的放气率就越高。通过使用流导法,可以消除气体对样品和真空室的再吸收。由于流导法在测量前采用对系统进行烘烤除气的方法,以提高系统超高真空度的获得,在烘烤过程中,可以将H2O、N2、O2等气体进行去除,所以在实验过程中,随着温度的升高,Si衬底的放气率逐渐高于不

Figure 10. Mass spectrometry analysis spectra of system background and Si substrate

图10. 系统本底、Si衬底质谱分析图谱

锈钢系统本底放气率。为了进一步准确进行本底放气率测量,采用双通道并行测量法,在测量过程中同时对系统本底放气率进行直接测量,可以消除测量中样品室状态的变化和使用不同的测量仪器对测量结果的影响,从而实现了样品放气率的准确测量。在测量中为了研究材料放气率随温度变化规律,采用光辐射加热,温度控制范围为50℃~130℃,并用QSM分析了气体的成分。