1. 引言

随着我国水上航运事业的发展,船舶通航时受恶劣天气、船舶失控、偏航等各种因素的影响,会与桥梁发生碰撞,严重时会造成巨大的损失。如何正确选择桥梁被动防撞设施保护桥梁是现今工程界的重要研究方向 [1] 。近年来,学者们主要针对橡胶材料、钢材料和复合材料的嵌套使用设计防撞设施 [2] 。钢–橡胶组合的防撞装置 [3] 一般为浮式结构,具有较好的自浮能力,被应用于黄石长江公路大桥、广东崖门大桥、奉浦大桥等大型桥梁。自浮型FRP复合材料柔性防撞套箱 [4] 则适用于通航等级提升、水位落差变化大的内河流域桥梁,例如泸州长江大桥、云川金沙江特大桥等。长沙湘江一座斜拉桥过渡墩 [5] 上则使用了钢-UHPFRC组合结构防撞装置,黄花园大桥 [6] 使用了多节段燕尾榫连接的防撞浮箱结构。

根据桥梁地理位置、通航等级等特性,选用合适的结构和材料可以最大程度地降低船舶撞击力,减少撞击事故对船舶、防护设施和桥梁自身造成的损伤。不同材料防护设施的防护性能研究尤为重要。

2. 刚度分析

将结构系统根据动力学性能相似的原理转化为质量和弹簧系统模型,通过建立运动方程进行结构系统激励和响应计算。

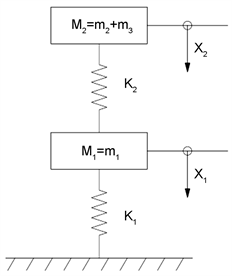

在碰撞过程中将桥墩简化为单自由度体系,其质量为M1,刚度为k1;将缓冲装置与船舶简化为另一单自由度体系,其质量为M2,刚度为k2。因此,配置耗能装置时,船舶撞击桥墩模型动力分析的力学模型如图1所示。其中,x1为船舶碰撞时荷载作用位置处桥墩的变形值,x2为船舶碰撞时荷载作用位置处桥墩变形与缓冲装置变形之和。

根据D’Alembert原理建立冲击系统的动力方程为:

(1)

式中,

(2)

求解可得,撞击力为:

(3)

桥墩反力为:

(4)

根据建立的二自由度冲击系统动力方程,可求解得到撞击力公式和桥墩返力,同时得到桥墩防护装置刚度k2与撞击力关系,为设计合理的防护装置提供理论依据。

Figure 1. Dynamic analysis mechanical model

图1. 动力分析力学模型

3. 冲击试验

1) 材料与试块

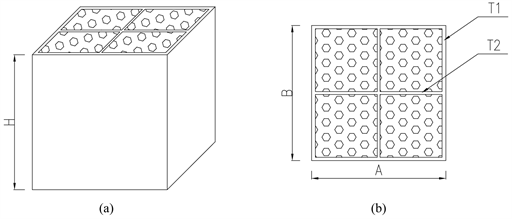

根据工程应用中常用的防护设施材料,选用橡胶、钢结构和复合材料三种材料建立试验试块进行冲击试验,试块规格如图2所示,试块参数如表1所示。同时,制作混凝土试块进行参照对比,用来验证三种材料制作的防护结构单位体积的冲击响应。试验用材料主要性能如表2所示。

Figure 2. Sample specifications. (a) Overall view; (b) Top view

图2. 试件规格。(a) 试件全貌图;(b) 试件俯视图

2) 实验方案

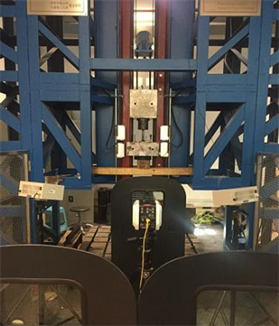

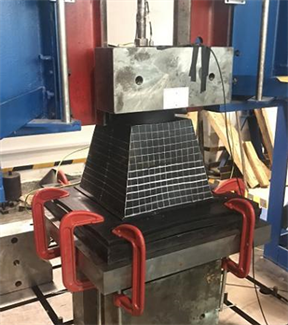

采用落锤冲击试验机进行冲击试验,锤头重量选用200 kg,自由落体高度分别使用1.5 m、2 m、2.5 m进行试验,试验布置图如图3所示。

(a)

(a)  (b)

(b)

Figure 3. Impact test equipments. (a) Testing machine; (b) Testing fixture

图3. 冲击试验设备。(a)试验机;(b)试验工装

为了精确测量动态响应数据,在锤头底部接近锤头与梁接触的区域,安装压电式加速度传感器,用于测量冲击载荷;使用力传感器采集实验试块的应变;使用高速摄像机记录冲击过程,进行数据采集。

3) 试验结果与分析

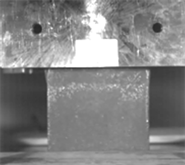

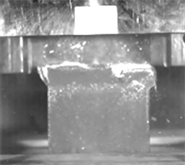

不同试件的冲击试验效果图4~7所示,混凝土试件冲击工况中,混凝土试件从中间开裂并贯穿整个试件;橡胶试件冲头撞击挤压试件至底部后反弹;钢结构试件冲击工况中试件从与冲击头接触位置挤压屈曲变形;复合材料冲击工况中复合材料试件从与冲击头接触位置挤压压溃。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 4. Impact test process of concrete specimens. (a) Starting; (b) Contact; (c) Limit; (d) Unloading

图4. 混凝土试件冲击试验过程。(a) 起始;(b) 接触;(c) 极限;(d) 卸载

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 5. Impact test process of rubber specimens. (a) Starting; (b) Contact; (c) Limit; (d) Unloading

图5. 橡胶试件冲击试验过程。(a) 起始;(b) 接触;(c) 极限;(d) 卸载

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 6. Impact test process of steel structure specimens. (a) Starting; (b) Contact; (c) Limit; (d) Unloading

图6. 钢结构试件冲击试验过程。(a) 起始;(b) 接触;(c) 极限;(d) 卸载

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 7. Impact testing process of composite material specimens. (a) Starting; (b) Contact; (c) Limit; (d) Unloading

图7. 复合材料试件冲击试验过程。(a) 起始;(b) 接触;(c) 极限;(d) 卸载

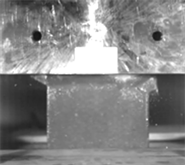

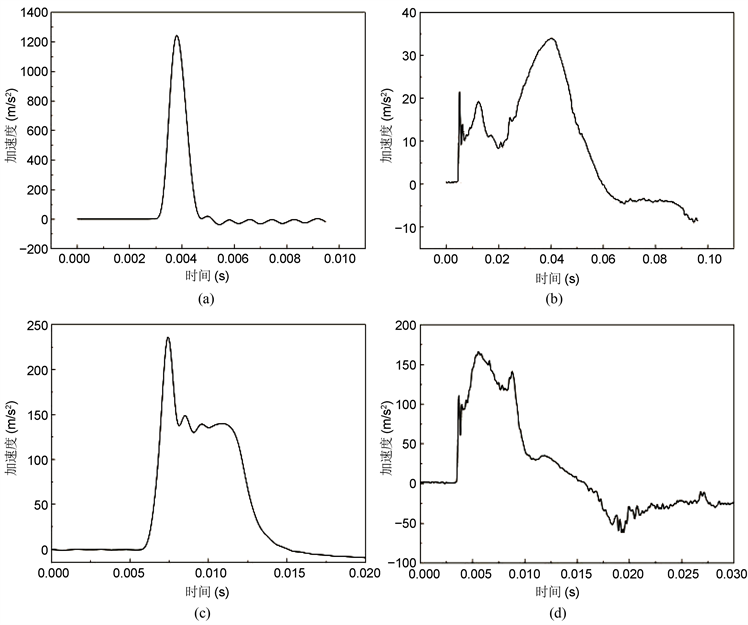

不同材料试件试验加速度结果如图8所示。

Figure 8. Acceleration results of impact tests on specimens of different materials. (a) Concrete; (b) Rubber; (c) Steel structure; (d) Composite materials

图8. 不同材料试件冲击试验加速度结果。(a) 混凝土;(b) 橡胶;(c) 钢结构;(d) 复合材料

不同试件冲击试验的最大加速度和试件压缩结果如表3所示。其中,混凝土试件的冲击加速度最大,橡胶试件的冲击加速度最小,对应的压缩形变也最大。相同体积下橡胶试件的缓冲效果最好,但其压缩比例已达75.77%,几乎快达到压缩极限,说明橡胶试件刚度最小,最易达到性能上限。钢材和复合材料试件较橡胶材料其最大加速度大,但其压缩比例小,说明其远未达到性能上限,钢材和复合材料试件比较,复合材料的最大加速度小,压缩比例相差不大,其性能略优于钢材。

Table 3. Acceleration results of impact tests on specimens of different materials

表3. 不同材料试件冲击试验加速度结果

4. 性能分析

1) 有限元模型

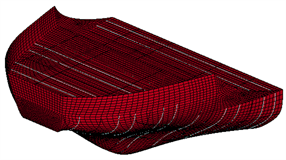

采用有限元仿真分析方法对500吨级船舶横向撞击桥墩及采用不同材料的防护设施防护效果进行数值模拟计算,其中船舶、桥墩及防护设施均严格按照对应设计图纸进行有限元建模,如图9和图10所示。船舶具体尺寸及船速如表4所示。

Table 4. Dimensions and speed of fortified ships

表4. 设防船型尺寸及船速

(a)

(a)  (b)

(b)

Figure 9. Finite element model for operating conditions of bridge piers and impact protection facilities. (a) Collision with bridge piers; (b) Collision protection facilities

图9. 撞桥墩和撞击防护设施工况有限元模型。(a) 撞桥墩;(b) 撞防护设施

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 10. Finite element model of ships and protective facilities. (a) Bow; (b) Bow frame; (c) Protective facilities; (d) Framework of protective facilities

图10. 船舶及防护设施有限元模型。(a) 船头;(b) 船头骨架;(c) 防护设施;(d) 防护设施骨架

2) 防护需求分析

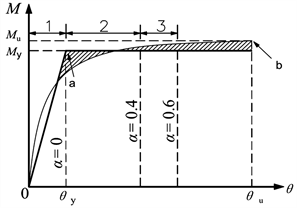

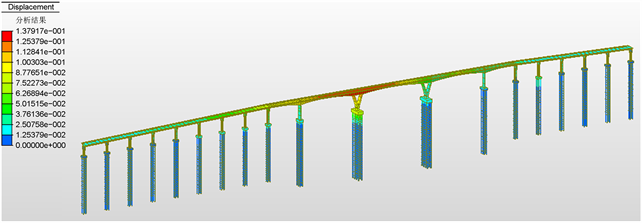

建立桥墩有限元模型,通过桥墩墩身和桩基的抗弯性能验算及最大位移量,如图11所示,桩柱式结构弯矩–转角关系对应桥墩最不利受力位置界面抗弯属性,即可判断桥墩的抗弯上限,获得桥墩的抗撞极限,以此确定其防护需求。

table_table_table_3-2650279_5_hanspub.htm

table_table_table_3-2650279_5_hanspub.htm

Figure 11. Moment-rotation relationship of pile column structure

图11. 桩柱式结构弯矩–转角关系

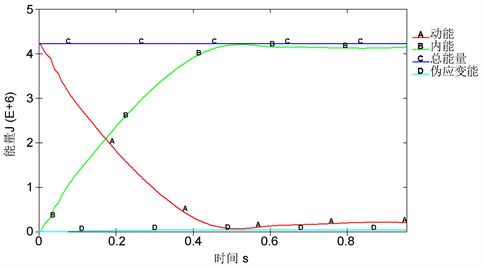

船舶撞击桥墩工况撞击过程能量变化如图12所示,总能量守恒,伪应变能占总能力1.79%,小于总能力的5%,证明有限元计算模型可靠。动能最终全部转化未内能,船舶撞停,反映了完整的撞击过程。

Figure 12. Energy changes during ship impact on bridge piers

图12. 船舶撞击桥墩撞击过程能量变化

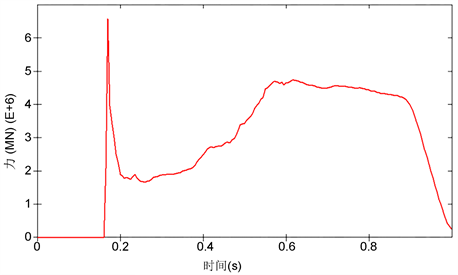

船舶撞击桥墩撞击力如图13所示,峰值撞击力未6.57 MN。

Figure 13. Time history of ship impact force on bridge piers

图13. 船舶撞击桥墩撞击力时程

根据桥梁设计图纸,采用MIDAS桥梁结构设计分析软件,建立主墩分析模型,如图14所示。墩身为30号混凝土,承台和桩基为25号混凝土;采用“M法”计算得到土弹簧模拟桩土之间的相互作用,桩底固结;将图13求得船舶动力荷载施加在船舶与桥墩的最不利碰撞点处。利用动力时程分析方法分析桥墩受船舶撞击的响应,得到桥墩未设防时的抗撞极限。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 14. Collision resistance analysis of bridge piers; (a) Impact deformation; (b) Pier shaft bending moment; (c) Pile foundation bending moment

图14. 桥墩抗撞分析。(a) 撞击变形;(b) 墩身弯矩;(c) 桩基弯矩

桥墩抗力验算结果如表5所示,从表中结果可以看出:裸墩承受500 t船舶横桥向撞击时,墩顶最大位移为0.026 m,满足结构安全性要求;墩身最不利截面位置为墩身与承台连接位置,最大计算弯矩为19959 kN∙m,求得安全极限弯矩为46268.9 kN∙m,满足安全要求;桩基最不利截面位置为桩基顶部,最大计算弯矩为3922 kN∙m,求得安全极限弯矩为2317.0 kN∙m,小于最大计算弯矩,不满足安全要求,安全提升需求为40.92%,根据图13,船舶撞击桥墩撞击力峰值为6.57 MN,因此,为了保证桥墩结构安全,防护设施需要将船舶撞击力降低至3.88 MN。

Table 5. Calculation of protection requirements

表5. 防护需求计算

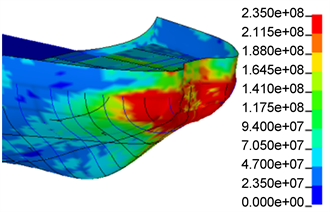

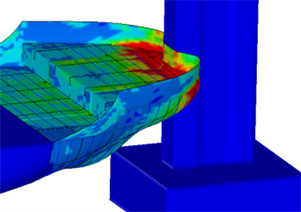

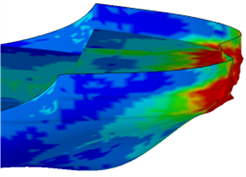

3) 防护效果分析

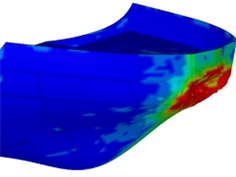

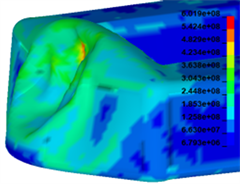

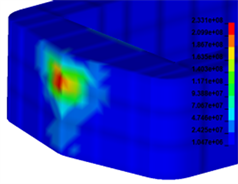

船舶撞击未设防桥墩船身受损效果如图15所示,船舶撞击不同材料防护设施的受损效果如图16和图17所示。

(a)

(a)  (b)

(b)

Figure 15. Damage effect of ship collision with bridge pier. (a) Pier shaft bending moment; (b) Pile foundation bending moment

图15. 船撞桥墩受损效果。(a) 墩身弯矩;(b) 桩基弯矩

(a)

(a)  (b)

(b)  (c)

(c)

Figure 16. Damage effect of ship collision by preventing bridge pier. (a) Rubber material; (b) Steel; (c) Composite material

图16. 船撞受防桥墩受损效果。(a) 橡胶材料;(b) 钢材;(c) 复合材料

(a)

(a)  (b)

(b)  (c)

(c)

Figure 17. Damage effect of ship collision protection facilities. (a) Rubber material; (b) Steel; (c) Composite material

图17. 船撞防护设施受损效果。(a) 橡胶材料;(b) 钢材;(c) 复合材料

不同撞击工况的受损结果统计如表6所示,从船舶受损的消减角度判断防护能力,橡胶材料、钢材和复合材料防护设施的防护能力分别为5.79%、33.71%和41.20%,其中,复合材料防护效果最优。同时,根据不同材料防护设施撞深分析,橡胶材料防护设施在撞击过程中完全压缩,过早达到了防护能力上限,使得船舶保留了过多剩余动能,造成船舶继续撞向桥墩而变形严重。钢材和复合材料防护设施撞深相对较小,防护能力储备空间充足。

Table 6. Statistics of damage under different working conditions

表6. 不同工况受损统计

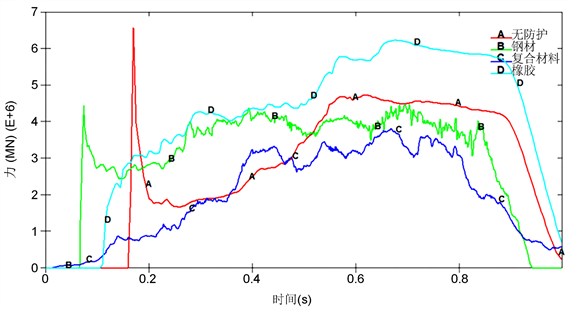

图18为不同工况下的船舶撞击力对比,具体撞击力数值对比统计见表7。

Figure 18. Comparison of ship impact forces under different working conditions

图18. 不同工况船舶撞击力对比

Table 7. Statistics of damage under different working conditions

表7. 不同工况受损统计

不同撞击工况的受损结果统计如表7所示,从船舶撞击力的消减角度判断防护能力,橡胶材料、钢材和复合材料防护设施的防护能力分别为5.96%、32.22%和44.68%,其中,复合材料防护效果最优。

5. 结论

综合分析冲击试验与仿真实验的结果,从刚性分析和冲击力度两方面,对当前市场上的防护材料进行分析,得到如下结论:

1) 船舶船体、防撞装置的刚度与撞击力、桥墩反力成正比,即当船舶和缓冲装置的刚度增大时,撞击力和桥墩反力均增大,并快速到达峰值,反之,则同时减小。故可适度减小防撞装置的刚度,降低碰撞过程中对桥墩的损伤。

2) 三种防撞材料性能各有特点,可在应用中按实际情况选择不同的防撞材料。在相同体积下,混凝土试件与橡胶试件相比,橡胶试件的缓冲效果最好,但压缩形变较大;钢材试件与复合材料试件相比,压缩比相差不大,但复合材料的最大加速度小。

3) 以500吨级别的船舶横向撞击桥墩为例,分析不同材料的防护效果。根据试验结果,复合材料防撞设施防护效果最优且防撞设施受损程度最小。