1. 概述

铁路客车的转向架是铁道车辆中的最关键部件,担负着支撑车体、运行、转向等功能,它决定着客车的运行品质和行车安全。目前转向架构架主要使用P355-NL1钢,并且在转向架构架的设计中,一部分构架内腔储存压缩空气,用以驱动空气弹簧。为了延长转向架构架内腔的使用寿命,需在其内表面做表面涂层防护处理。

P355-NL1是一种屈服强度为355 MPa级车用耐候钢,强度高,韧性好,冷作成型性能很好,主要用于车辆的大梁、横梁、结构件等。P355-NL1碳当量比较低,碳当量在0.2左右,焊接性比较优良。主要由铁素体和珠光体组织组成,铁素体和珠光体呈带状结构。

2. 热喷涂工艺方法

电弧喷涂特点是结合强度和喷涂效率高。电弧喷涂的结合强度可以达到10 MPa以上,当喷涂电流为200 A时,每小时可喷涂30 Kg,喷铝或不锈钢也可喷涂20 Kg。电弧喷涂的能源利用率可达57%,喷铝或不锈钢时每公斤耗电只有0.4度。而氧乙炔火焰喷涂的能源利用率为13%,等离子喷涂为12%。同时,电弧喷涂采用电和压缩空气,相比采用乙炔等易燃气体,安全性更高。采用电弧喷涂技术对P355-NL1进行涂层附着,是一种可行的工艺方法。

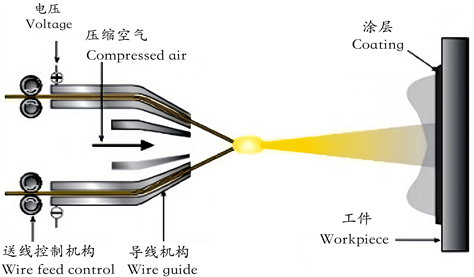

电弧喷涂示意见图1。当两根金属丝端部相互接触时产生短路而形成电弧,金属丝端部瞬间熔化,此时利用压缩空气把熔化的金属雾化形成金属微熔滴,高速喷射到工件表面上,产生金属涂层 [1] 。

Figure 1. Schematic diagram of electric-arc spraying

图1. 电弧喷涂示意图

3. 涂层材料选型

正确选择P355-NL1钢材防腐蚀涂层材料是确保长周期使用的关键。选择涂层材料时,既要考虑工件工况条件和涂层需具备的性能,还要考虑涂层材料与P355-NL1钢材基体材料的相容性,以及材料的经济性。

铝涂层既可起到抑制腐蚀作用,也可以作为牺牲阳极对钢材基体起到电化学保护作用。铝与氧的亲和力大,能与空气中的氧反应,在表面快速生成一层(0.01~0.1) μm的具有自愈合能力的致密钝化膜。铝喷涂层广泛应用于防大气腐蚀,弱酸性介质环境(PH = 4~7)中。基于此,针对P355-NL1钢材进行电弧喷涂,采用铝元素作为涂层材料是可行的 [1] [2] 。

4. 涂层厚度

铝涂层的厚度与防腐蚀寿命大致成比例关系,GB/T9793-2012对不同使用环境推荐的最小涂层厚度具有规定,具体见表1。

Table 1. Minimum recommended coating thickness for different applications (mm)

表1. 不同使用环境下推荐的最小涂层厚度(mm)

综上所述,并结合转向架实际运用场景,转向架构架内腔热喷涂的Al层厚度可定义为(160~200) μm。

5. 电弧喷涂工艺流程

5.1. 喷砂

表面预处理的主要目的是将待喷涂表面除油、去污、除锈以及表面粗糙化等。喷砂可以去除待喷涂表面的油污、锈蚀、氧化层等,还可以使待喷涂表面粗糙化。

本研究喷砂采用(0.8~1.2) mm合金钢砂,压缩空气压力为(0.6~0.7) MPa,喷枪枪口直径φ8 mm,喷嘴到基体钢材表面距离(150~200) mm,喷射方向与基体钢材表面法线夹角以15˚~30˚,喷涂时间约(0.5~1) min。喷砂后钢材表面粗糙度达到Ra (6.3~12.5) μm,清洁度符合ISO 8501-1标准中的Sa2 1/2等级。

5.2. 电弧喷涂铝

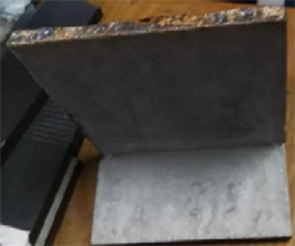

喷涂使用直径2 mm的L1纯铝焊丝,纯度99.5% (标准GB/T12608-2003电弧喷涂用线材)。设备采用LSARC400电弧融射机,额定功率18.8 KVA,空载电压(21~45) V,负载率60%。喷涂电流150 A,喷涂电压30 V,雾化空气压力0.6 MPa,喷涂距离150 mm,喷涂时间30 s,喷涂角度(65~80)˚ [3] 。表面铝喷涂层厚度为(160~200) μm。图2为喷涂铝后的试样。热喷涂铝涂层表面均匀,没有起皮、鼓泡、大融滴、裂纹、掉块以及影响涂层使用的缺陷。

Figure 2. Morphology of coating sample after spraying

图2. 喷涂后的涂层试样形貌

5.3. 热处理

喷涂后的试样经过10小时的热扩散处理(600℃高温退火处理),处理后试样表面目测发现试样外观仍保留铝镀层原色,只是色泽上呈中灰色。图3为氧化和未氧化试样的宏观形貌。

热处理前热处理后

热处理前热处理后

Figure 3. Specimen after spraying aluminum

图3. 喷涂铝后的试样

6. 热喷涂铝涂层性能测试与分析

6.1. 结合强度测试

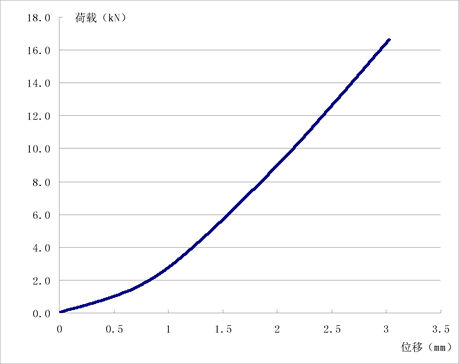

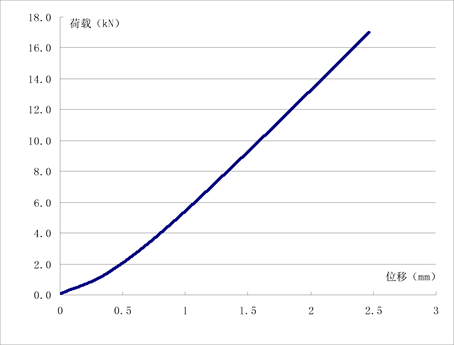

按照GB 9796-88 5.2拉力试验法进行定量测试,试样采用直径40 mm的圆柱体。试样与万向接头相连进行拉伸试验。使用Instron 3367电子万能试验机,以及根据标准要求自制的试验夹具。试验试样的典型荷载位移曲线见图4和图5。测试结果如表2所示。

Table2. Coating bond strength test results

表2. 涂层结合强度测试结果

Figure4. Pattern 1 load deformation curve

图4. 式样1载荷变形曲线

Figure 5. Pattern 2 load deformation curve

图5. 试样2载荷变形曲线

结果显示,3次测试结果均达到标准要求,平均强度为13.37 MPa,最小的强度大于13 MPa。同时进行了热喷涂铝涂层附着力划格试验,试样尺寸500 mm × 5 mm,试样厚度8 mm,涂层厚度187 μm,划格尺寸25 mm × 25 mm,划痕间距5 mm,测试结果试样涂层未产生剥离。

6.2. 弯曲测试

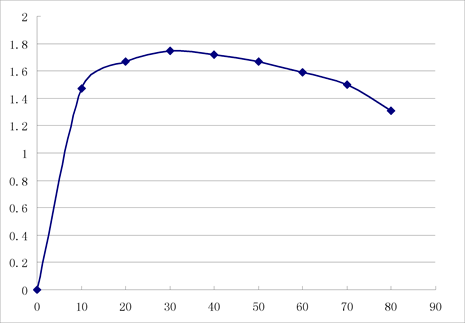

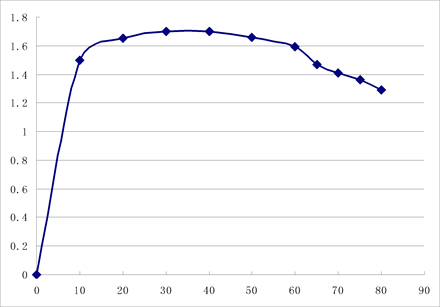

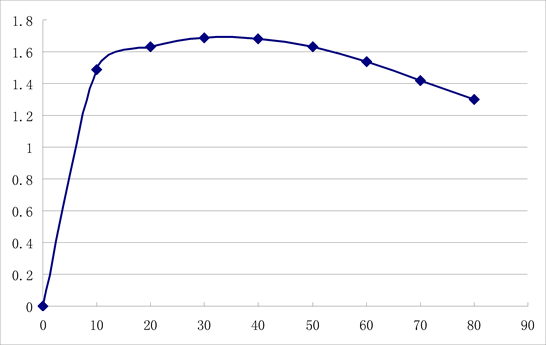

采用弯曲试验法,即试样喷涂后,用弯曲试验检测涂层开裂情况。试验设备采用Instron 3367电子万能试验机,根据使用要求自制的弯曲试验夹具,见图6。测试试样分为两种,其一为试样尺寸500 mm × 5 mm,试样厚度4 mm,涂层厚度150 μm,共3件,测试结果见表3~表5,测试曲线和涂层开裂状态见图7~图12。

Table 3. Specimen 1 bending test results

表3. 试样1弯曲测试结果

Figure7. Specimen 1 load-displacement curve of bending test

图7. 试样1弯曲试验荷载位移曲线

Figure 8. Bending specimen 1 cracking state

图8. 弯曲试样1开裂状态

Table 4. Test result of sample 2 bending

表4. 试样2弯曲测试结果

Figure 9. Specimen 2 load-displacement curve of bending test

图9. 试样2弯曲试验荷载位移曲线

Table 5. Test result of sample 3 bending

表5. 试样3弯曲测试结果

Figure 11. Specimen 3 load-displacement curve of bending test

图11. 试样3弯曲试验荷载位移曲线

测试结果显示弯曲70˚时试样热喷涂铝涂层未发生开裂和脱落;弯曲80˚时试样涂层发生开裂,但未脱落。

6.3. 涂层耐腐蚀性能

在盐雾试验箱内人造气氛中进行盐雾试验。试验条件为盐水浓度NaCl (50 ± 5) g/L,盐雾箱内温度为(35 ± 2)℃,雾嘴不直接将试验液喷向试样,喷雾室顶部聚集的溶液不直接滴落在试样上 [4] 。对于本实验中的T型试样(一侧热喷涂铝,一侧无喷涂铝),要使每个测试表面能同时接受盐水的喷雾,盐雾试验的时间分别为72 h和500 h。盐雾试验完成后,将被测试件从盐雾箱中取出,为了减少腐蚀产物脱落,试样在清洗前应先在室内空气中自然干燥0.5 h;然后用温度不超过35℃的干净流动水小心清洗被测试样,以去除试样表面残留的盐雾溶液,接着可用风机吹干。

通过分析发现未涂层试样侧盐雾试验500 h和72 h后,表面发生明显的腐蚀,而电弧喷涂铝层侧未见腐蚀现象(图13和图14),表明铝涂层具有较强的抗盐雾腐蚀性能。

热喷涂铝 无喷涂Figure13. Comparison of morphology of 72-hour salt spray test samples图13. 72 h盐雾试验试样形貌对比

热喷涂铝 无喷涂Figure13. Comparison of morphology of 72-hour salt spray test samples图13. 72 h盐雾试验试样形貌对比

热喷涂铝 无喷涂

热喷涂铝 无喷涂

Figure 14. Comparison of morphology of 500-hour salt spray test samples

图14. 500 h盐雾试验试样形貌对比

7. 结论

对电弧喷涂的铝涂层进行了结合强度和耐腐蚀试验研究,主要结论如下:

1) 涂层的平均强度为13.37 MPa,最小的强度大于13 MPa,该电弧喷涂铝涂层结合强度可以达到国家标准的技术要求。同时进行了热喷涂铝涂层附着力(划格试验),测试结果试样涂层未产生剥离。涂层现场实用结合强度检验(弯曲试验),所有试样经过600弯曲试样涂层均未开裂,涂层具有较好的结合性能。

2) 未涂层试样侧盐雾试验500 h和72 h后,表面发生明显的腐蚀,而电弧喷涂铝层侧未见腐蚀现象,表明铝涂层具有较强的抗盐雾腐蚀性能。