1. 引言

随着国家高速铁路、动车里程的不断增加,越来越多的建设项目不可避免地在铁路线路安全保护区内实施,而邻近营业线施工可能影响铁路运输组织或危及铁路行车安全,因此涉铁工程监测不可或缺 [1] 。然而高速铁路运营期间工程监测往往只能在有限的“天窗”时间进行,人工监测不仅成本高效率低,而且难以实时快速反馈监测信息 [2] ,许多的学者展开了自动化监测系统的相关研究。陈成刚、杨秉辉等基于液体静力水准相关原理,构建出一套自动化沉降监测系统,并将其应用于临近施工既有线沉降监测 [3] [4] 。禚一等研发出一套高速铁路工程结构沉降及变形自动监测分析预警系统,在京津城际等高铁部分段落工程上进行长期应用和检验,解决了高速铁路自动化沉降监测问题 [5] 。潘国荣等提出并自主开发了一套集自动变形信息采集和变形信息动态管理于一体,操作简单,自动化程度高的测量系统,并在地铁隧道施工地表建筑监测中取得了成功应用 [6] 。王明明等基于TEQC和GAMIT高精度数据处理软件,利用GNSS技术对高铁沿线进行大范围、全天候、高精度变形监测,同时对监测站与基准站最优布设距离进行了探讨,结果表明当GNSS监测站与基准站之间距离小于5 km时,监测精度较高,可达到mm级监测精度 [7] 。

自动化技术已经在许多监测领域取得了广泛使用,但鲜有学者将其应用于既有铁路新增声屏障施工监测中。贵广高铁作为首条直接连接珠江三角洲与西部地区的高速铁路,也是国内在高速铁路既有线上开展新增声屏障工程的试验线路。本文将自动化监测技术应用到贵广高铁新增声屏障工程变形监测,可为后续其他线路类似工程监测问题提供有益的技术参考。

2. 工程概况

贵广高铁是中国境内一条连接贵州省贵阳市与广东省广州市的双线高速铁路,线路呈西北至东南走向,为中国“八纵八横”高速铁路网兰广通道的南端部分,运行时速250 km/h。其K93+419.766~K93+533.766里程段新增声屏障,垂直线路约3米处开始挖桩,桩基础采用人工挖孔灌注桩,跳挖法施工,桩直径分为0.8~1 m两种,其中路基标准段桩径0.8 m,桩深6 m,跨涵洞两侧桩径1 m,桩深7~9 m。护壁采用预制钢筋混凝土管护壁工艺,预制钢筋混凝土管采用C30混凝土制作,管内径0.8 m,壁厚0.08 m,每节高0.3~0.5 m,桩间距4 m。工点附近有约50 m既有声屏障。新设声屏障侧路基为填方,边坡绿化较好,植被较深。新设声屏障位置如图1所示。

Figure 1. Location diagram of new sound barrier

图1. 新设声屏障位置示意图

临近铁路人工挖孔可能会破坏路基结构,影响列车正常通行。加之春运期间车流量大,为保障高铁安全运行,本文构建了一套自动化变形监测系统,以对施工区域进行高频率、连续性变形监测。

3. 自动化监测方法与监测系统构建

3.1. 基准点与监测点布设

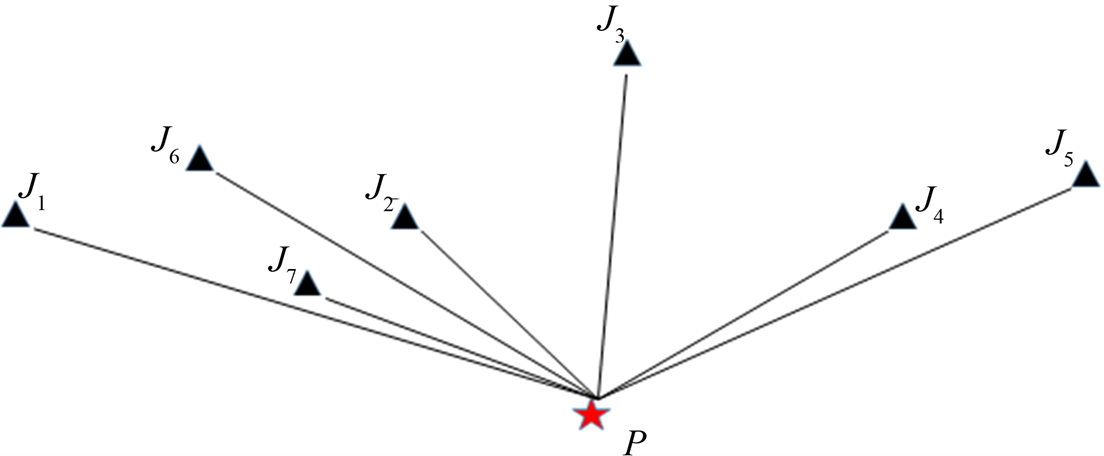

根据《邻近铁路营业线施工安全监测技术规程》(TB10314-2021),每个工程基准点应布设在稳定区且不少于3个,监测点应布置在监测对象的变形和内力控制点上 [8] 。因此本监测项目在监测区域外稳定区域内布设基准点7个用于后方交会全站仪设站。在监测区域内靠近声屏障施工侧,轨道板侧面均匀布设轨道监测点14个,路肩外侧均匀布设路基监测点14个。在居民楼顶布设强制对中观测台1座,全站仪置于观测台上并且与所有的监测点、基准点通视。

3.2. 监测方法实施

为了更为直接、准确地捕捉到变形体形变特征,直观地反映其形变信息,本文建立以平行于线路方向为纵轴,垂直于线路方向为横轴的变形监测坐标系统,采用0.5’’测角精度的徕卡TS60全站仪及配套标准棱镜等附属设备进行监测。全站仪采用后方交会进行设站,监测点采用极坐标法进行测量,来对既有铁路路基、轨道进行垂直和水平位移监测。

自动化监测每次实施之前,均需要通过后方交会的方式进行全站仪设站,本监测项目全站仪与基准点之间相对关系如图2所示。基准点J1至J7远离施工变形区域且坐标已知,在设站点P上通过观测其与已知点之间的水平角与距离,从而推算出设站P点坐标。

Figure 2. Set the relative position of stations and benchmarks

图2. 设站点与基准点相对位置

确定出设站点P坐标后,通过全站仪测边和测角的方法可以算出监测点相对于设站P点坐标增量,进而得到每一个监测点的坐标和高程。

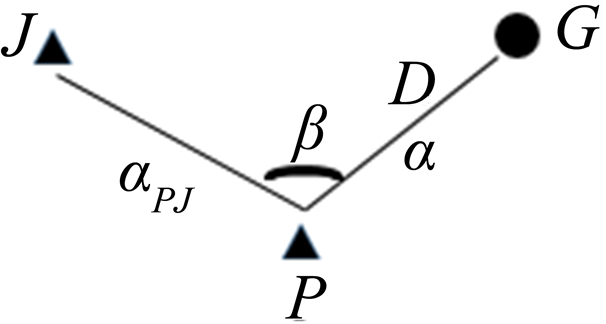

如图3所示,J、P为已知点,J点坐标为(xJ, yJ, hJ),P点坐标为(xP, yP, hP),G为待定点,通过测定PJ边与PG夹角β,PG边竖直角v以及PG边斜距S,便可以计算出PJ边方位角αPJ和PG边平距D,进而求得监测点坐标(xG, yG, hG),具体计算如下:

(1)

(2)

(3)

(4)

(5)

(6)

Figure 3. Implementation of polar coordinate measurement method

图3. 极坐标测量法实施

将最新一次监测点坐标与初始监测坐标求差便可得到累积横向位移、累积纵向位移以及累积竖向位移,根据《邻近铁路营业线施工安全监测技术规程》(TB10314-2021)及相关要求,设定监测位移累积控制值、预警值和报警值,具体如表1所示:

Table 1. Deformation monitoring early warning value, alarm value, and control value

表1. 变形监测预警值、报警值及控制值

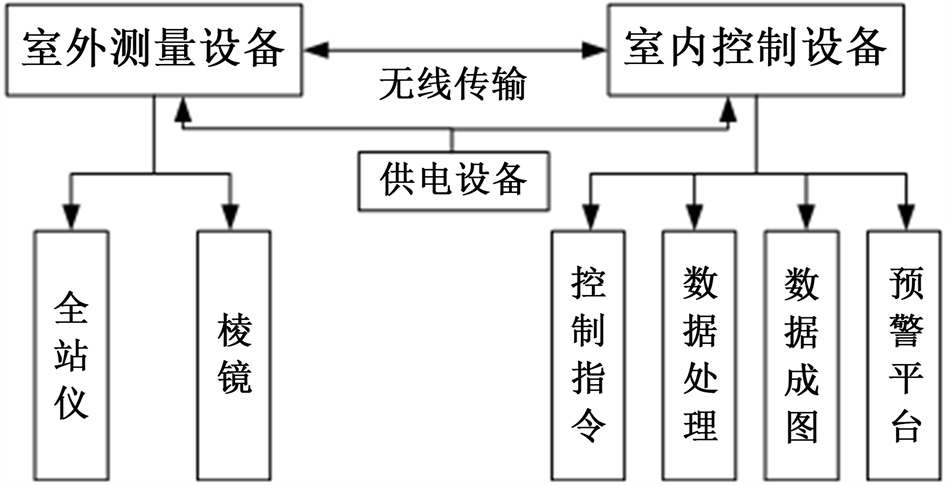

3.3. 自动化监测系统构建

自动化变形监测系统由数据采集、数据传输、供电及软件系统构建而成,其典型框架如图4所示。各个系统模块之间协同关系具体如下:

1) 数据采集主要靠室外测量设备完成,可通过提前设置好观测频率,观测时间等,让全站仪自动对每个监测点的角度、距离等基本观测数据进行采集。本项目由于监测时间在春运期间,因此设置监测频率为2 h/次。

2) 数据传输是沟通室外测量设备和室内控制设备的桥梁。室内控制设备通过无线传输方式发送控制指令对室外测量设备进行控制;室外测量设备通过无线传输的方式实时传输角度和距离等测量数据。

3) 供电方式主要包括220 V市电和独立太阳能光伏供电。由于测量设备架设于居民楼顶,所以本项目采用220 V市电供电。

4) 采用的软件系统包括控制指令设置、数据处理、数据成图以及预警等功能。软件对全站仪采集的数据进行自动处理,并将处理结果与提前设定的预警值进行比对,如果发现观测结果超出设定的预警值,软件则会按照用户定义的方式发出预警。

Figure 4. Composition of automatic monitoring system

图4. 自动化监测系统构成

4. 自动化监测技术应用及结果

4.1. 自动化监测系统可靠性分析

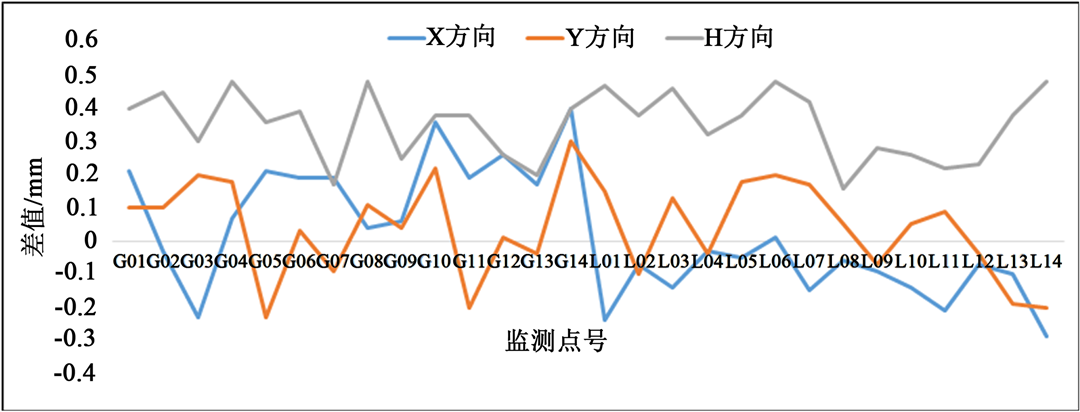

为了进一步验证自动化系统监测数据可靠性,采用人工监测多次取平均值得方式进行首期数据采集,并紧接着在相邻时间内基于自动化监测技术进行自动化数据采集,对比结果如图5所示。

通过对比人工监测和自动化监测数据,可以看出每个监测点在X、Y方向上差值集中在±0.2 mm以内、H方向上差值均小于0.48 mm,说明自动化监测系统监测数据稳定性较好,监测结果准确可靠。

Figure 5. Comparison of results between manual monitoring and automated monitoring

图5. 人工监测与自动化监测结果对比

4.2. 监测点监测结果分析

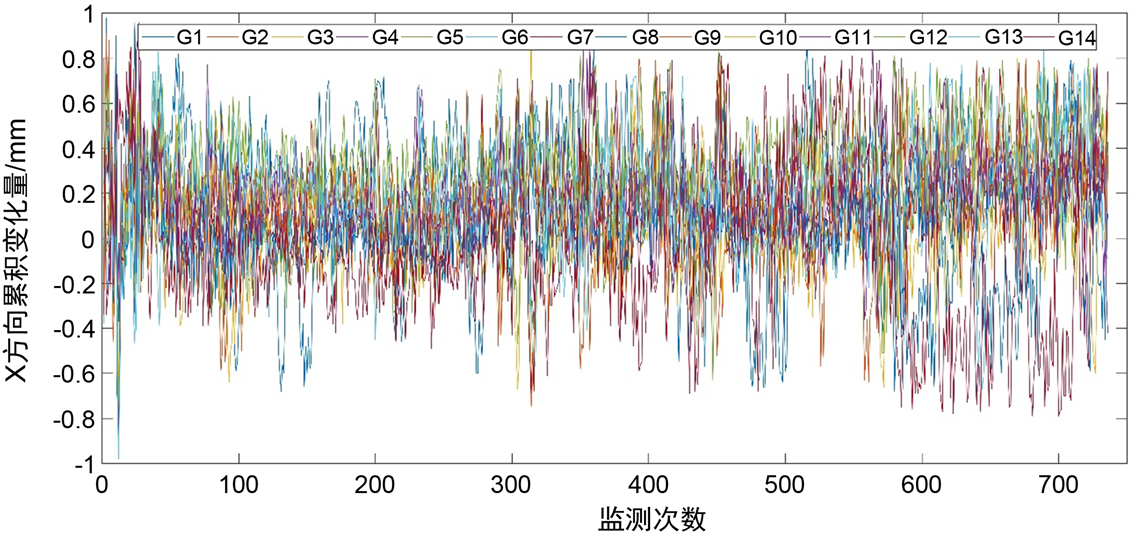

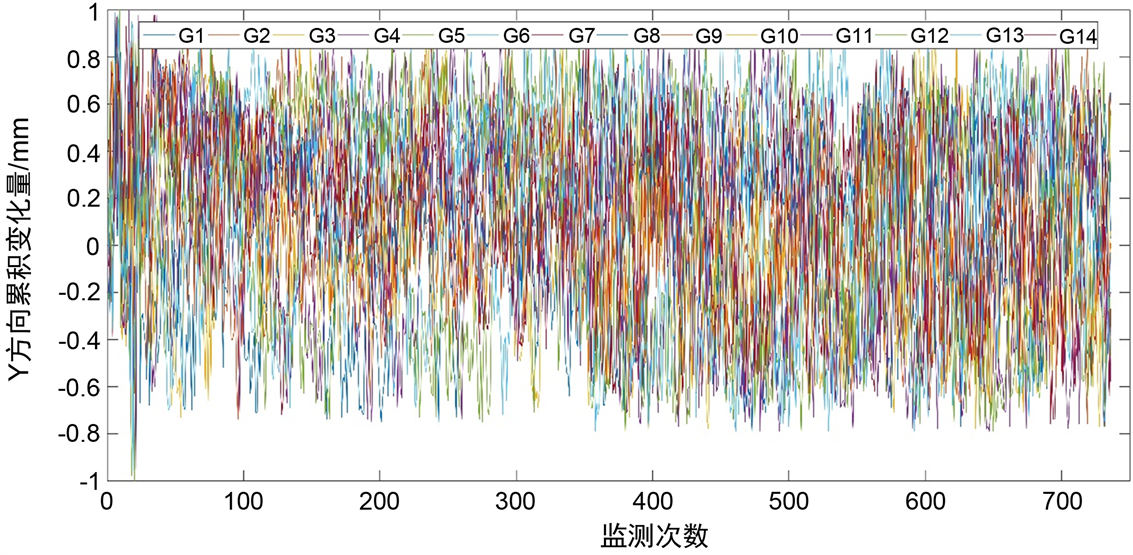

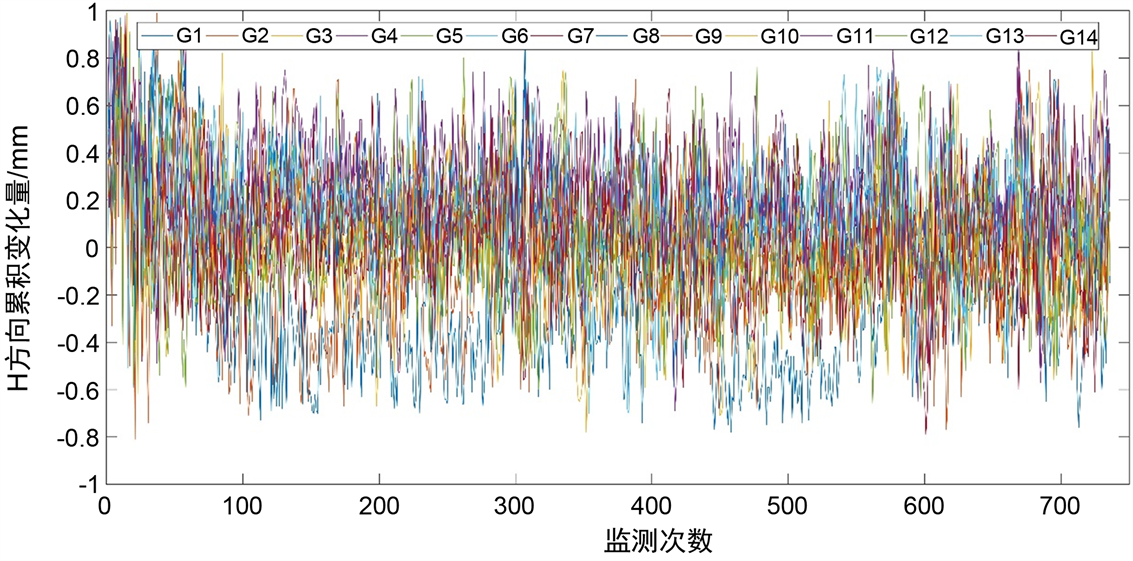

本监测工程于2023年1月4日路基段基坑施工开始直2023年3月10日声屏障修建完成,共进行768期数据监测。为了更加直观地观测轨道监测点累积变化趋势,选取轨道监测点G01至G14在X、Y、H方向的监测结果绘制成图,分别如图6、图7、图8所示:

Figure 6. Cumulative variation in X-direction

图6. X方向累积变化量

Figure 7. Cumulative variation in Y direction

图7. Y方向累积变化量

Figure 8. Cumulative variation in the H direction

图8. H方向累积变化量

X (纵向位移)为正表示监测点沿大里程方向垂直线路向右侧移动,Y (横向位移)为正表示监测点沿大里程方向移动,H (竖向位移)为正表示监测点向上移动。采用自动化监测系统获取的2023年1月4日至2023年3月10期间G01至G14监测数据表明,纵向累积位移最大值为−0.73 mm,横向累积位移最大值为0.66 mm,竖向累积最大位移值为0.61 mm,累积位移变化稳定,且均在预警值1.2 mm以内,因此认为本工程路基声屏障施工对线路影响较小,引发的横向、纵向和竖向变形处于安全可控范围,没有对列车安全运行造成影响。

5. 结论

国家高铁动车发展迅速,涉铁建设项目日益增多,确保涉铁施工项目既有铁路的运行安全显得尤为重要。本文以贵广高铁K93+419.766~K93+533.766里程段路基新增声屏障施工为背景,构建了自动化变形监测系统,对施工区域进行高频率,多周期连续监测,监测结果表明该路基声屏障施工导致的线路纵向、横向和竖向位移幅度较小,均小于相关规范中的预警值,以监测数据说明了施工全过程未对线路运营造成实质性的影响。实际案例的成功应用也表明自动化监测技术能够有效捕捉到路基声屏障施工引发的线路微小形变,实时监测施工对线路产生的影响,可为高铁安全运营提供了科学的数据支持。