摘要: 针对CRH3A型动车组在运行过程中在特定地点出现异常抖动的情况,调查了异常抖动车组的车辆状态,分析了车辆与实际钢轨匹配的等效锥度和轮轨接触关系。通过对CRH3A型动车组等效锥度进行分析,结果表明:CRH3A型动车组镟修周期内踏面凹型磨耗严重,在与实际磨耗轨匹配时,接触点存在跳跃情况,以至于轮轨实际匹配等效锥度过大,轮轨匹配关系不佳,通过合理制定钢轨打磨方案,及时安排车组镟修,可有效改善轮轨匹配关系。

Abstract:

The abnormal vibration of CRH3A EMU at some specific locations is investigated, and the equivalent conicity of wheelset and wheel-rail contact relationship for the actual rail and wheel were analyzed. Through the analysis of the equivalent conicity of CRH3A, the results show that the wheel wear of CRH3A is serious during the turning repair cycle. The wheel matching with the actual rail, there is a jump at the contact point, so that the equivalent conicity of the actual wheel-rail matching is too large, and the wheel-rail matching relationship unreasonable. Through the reasonable formulation of the rail grinding and the timely arrangement of the wheelsets repair, the wheel-rail matching relationship can be effectively improved.

1. 引言

动车组轮对使用寿命是运用单位重点关注的问题之一,其运用状态对车辆的安全性、舒适性和平稳性等动力学性能至关重要,其运维管理手段还会导致对生产组织安排以及修程修制优化等产生影响。因此,掌握轮对的应用情况对车辆的运行以及管理都十分重要。针对当前运行的动车组而言,涉及LMA、LMB、LMD及XP55等多种车轮踏面廓形,各踏面廓形的轮轨接触状态也存在较大的差异。此外,各动车组运行速度等级、车辆系统一系二系悬挂参数以及模态的影响,导致车辆在线路运行时可能出现各种异常振动的情况。等效锥度作为轮对接触关系分析的关键指标,该参数可以掌握轮对和钢轨的接触状态,分析车辆的异常振动原因。车辆异常振动的研究文献很多,主要针对当前对车辆振动影响较大的晃车抖车影响因素进行分析,其研究成果对车辆异常振动的控制也取得了一定的效果。余喆 [1] 等通过仿真计算分析,研究了钢轨廓形对车体低频晃动的影响,主要分析了钢轨廓形与等效锥度的关系,并探讨了不同廓形匹配对车辆晃车的影响,进而为控制车辆晃动以及钢轨打磨提供了参考方法。厉鑫波 [2] 针对城际列车的晃车现象,通过实测对车辆平稳性、时频特征等相关信号的分析,掌握了车辆晃动的典型特征,并采用ODS分析方法深入分析了整车的振动情况,探究了车辆蛇行失稳是导致晃车主要原因,并通过试验数据分析验证了该机理。陈经纬 [3] 研究了钢轨打磨廓形对车辆异常振动的影响,分析不同钢轨廓形对应的轮轨接触关系对车辆振动响应之间的变化规律,并研究了钢轨轨距角打磨量变化导致的等效锥度变化,从而分析对车辆运行性能的影响,该研究进一步说明了车辆运行性能与钢轨打磨之间的关系,有效指导钢轨合理打磨。侯茂锐 [4] 分析了不同踏面廓形与实测钢轨的等效锥度变化,给出了锥度的变化范围,为合理的轮轨匹配状态提供了支撑。以上研究重点分析了钢轨廓形变化导致轮轨接触关系变化对车辆晃动的影响,但车辆实际运行过程中,车辆仅在局部区间有晃车、抖车现象均有发生,其影响因素较复杂。本文针对CRH3A型动车组进行深入研究,通过分析CRH3A型踏面与实际磨耗钢轨匹配关系,研判车辆运行中出现异常振动的原因,进而得到通过轮轨镟修及钢轨打磨均可改善轮轨关系的结论,可有效减少晃车抖车等异常情况的发生。

2. 异常振动调查

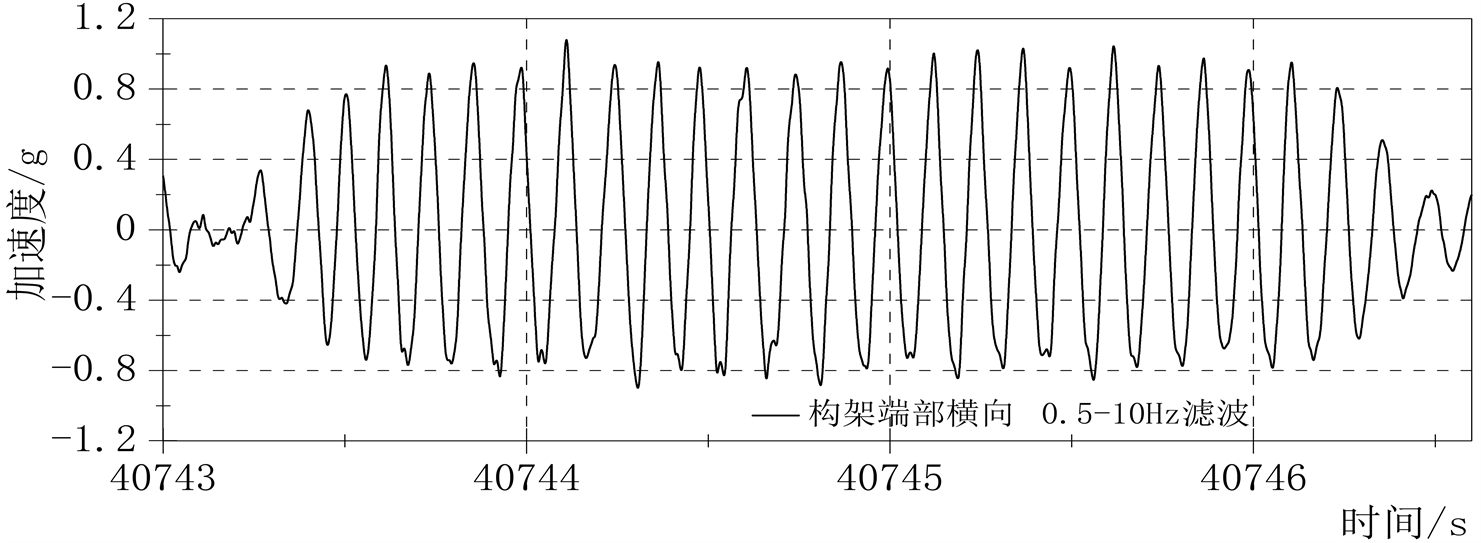

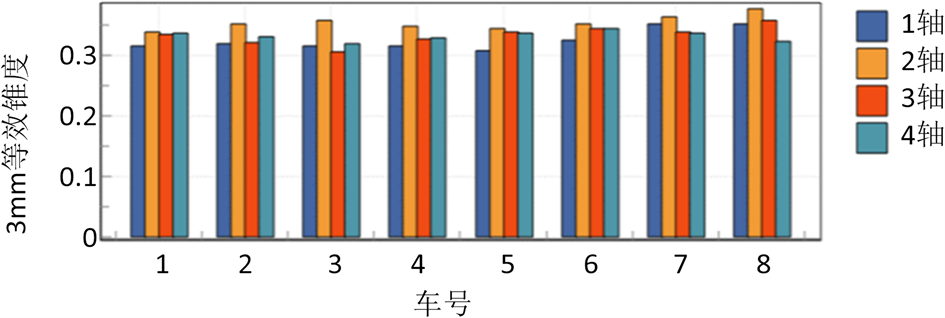

针对CRH3A的晃车现象,选用1组线路运行的车辆进行了跟踪测试,在车体、构架以及轴箱上加装加速度传感器,通过跟踪实验测试分析车辆异常振动的特征,为故障的排查和整治提供了参考。通过跟踪测试分析,CRH3A动车组在成绵乐交路运行时,特定的线路区间存在异常振动的情况,其振动区段分布特征上具有高度集中的特性,主要发生在站台及附近区段,过站台时异常振动现象尤为明显,严重的情况构架达振动达到了1 g的加速度值,而正线上振动基本上在0.3 g以内,如图1、图2所示。而车辆正线上运行时车辆处于稳定状态,并未发现异常振动的情况,但在站台附近振动加速度产生了明显的谐波,即出现周期性振动,其横向加速度连续10次超过0.8 g,该处平稳性也严重超标,根据GB5599-2019 [5] 和高速动车组整车试验规范,此时车辆已经处于失稳状态,导致车体出现异常振动特征,说明车辆在站台区间轮轨接触关系存在不合理的匹配。根据跟踪测试数据分析发现,车辆在站台附件5公里范围内的高速过站台时异常振动现象尤为明显,且不同车轮镟修周期内车辆高速过站台时均存在异常振动现象,可以断定异常振动的区间相对集中,跟线路维护状态以及道岔设置存在一定关系。此外,为了研究研究过站台的轮轨接触关系的变化,还研究了踏面廓形对应的等效锥度变化情况,实测轮对廓形与标准钢轨匹配等效锥度在0.305~0.376之间,均值为0.335,满足运用标准规定的范围,如图3所示。根据运维经验,当等效锥度值大于0.4时可能造成车辆的异常振动现象,小于该值的情况下观察运行。

Figure 2. The transverse harmonics vibration of bogie for CRH3A

图2. CRH3A构架横向振动谐波

Figure 3. The distribution of equivalent conicity

图3. 等效锥度分布

3. 异常振动原因分析

通过以上现象分析,车辆在线路上运行出现晃车抖车情况,主要是轮轨接触关系的不合理匹配所致,即评判轮轨接触关系的等效锥度。此外,车辆在站台附近表现明显,表明道岔对车辆振动的影响也需要关注。

3.1. 等效锥度影响

车辆在线路上运行时,车轮和钢轨的接触区域与轮对横向移动位置、轮对摇头角、车轮踏面外形、钢轨踏面外形有关等因素均相关,而由于轮轨磨耗、轨距偏差等现实原因的影响,轮轨接触关系具有很强的离散性,而等效锥度能有效评估轮轨接触关系。等效锥度是衡量动车安全运行的重要指标,若等效锥度过大,可能导致车辆发生蛇形失稳。

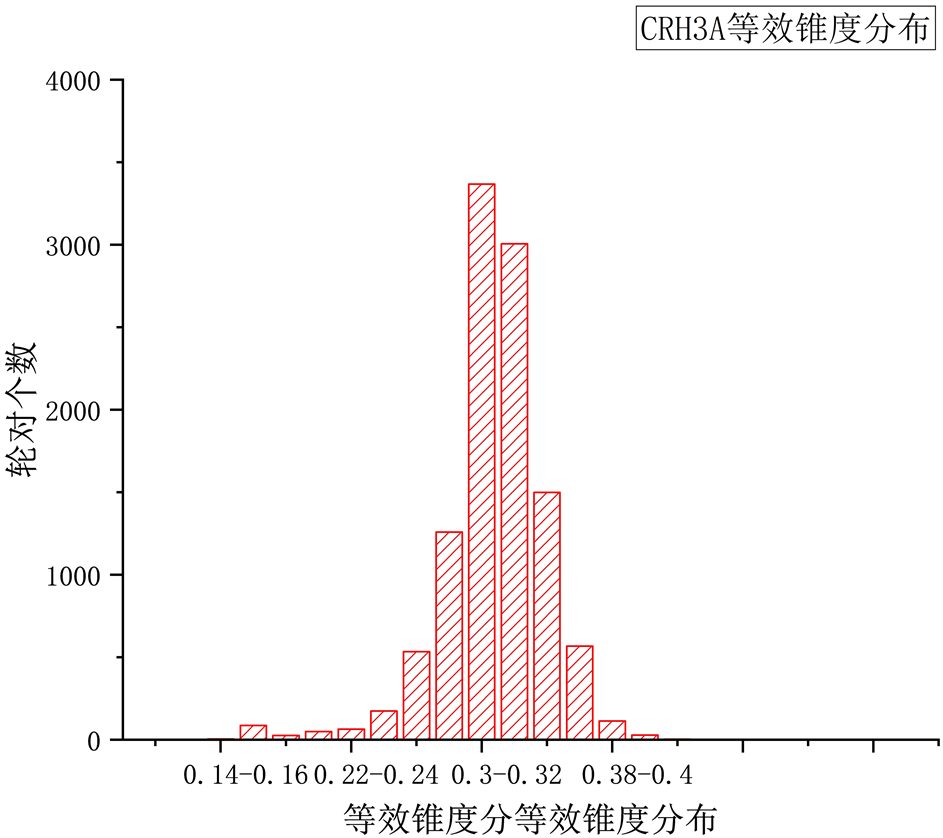

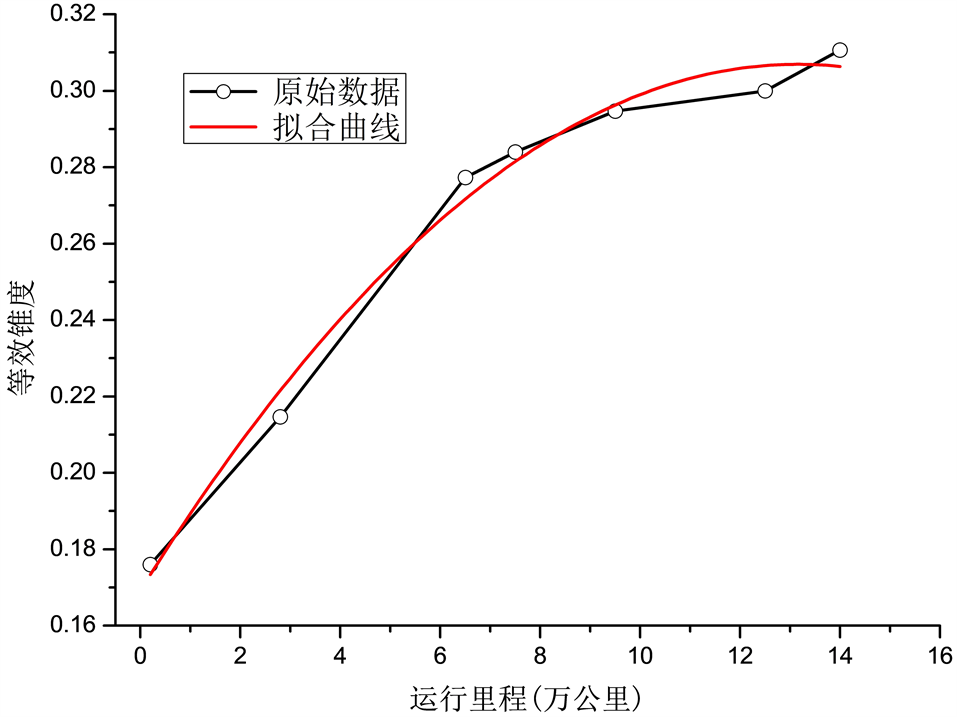

针对轮轨接触状态的分析,调研了8000余条CRH3A型动车组轮对踏面的等效锥度分布情况,通过锥度的变化可以深入研究车辆异常振动的原因。对镟修前等效锥度进行统计分析后发现,CRH3A型动车组镟修前与标准钢轨对应的名义等效锥度集中分布于0.3~0.32,部分轮对等效锥度出现了大于0.35的情况,如图4所示,实际钢轨廓形跟实际的轮对踏面匹配的等效锥度会存在一定的差异,整体会出现偏大的趋势,等效锥度增加导致轮轨接触点从滚动圆处向轮缘根部移动,使轮对与钢轨发生贴靠,导致转向架出现失稳,从而引起车体共振,持续时间过长或导致转向架失稳,引起安全运行风险。图5分析了跟踪动车组在不同走行里程下等效锥度的变化情况,不难发现该车组在镟修初期锥度值变化较快,运行10万公里就能达到0.3左右,后续随着运行里程增加等效锥度变化趋于平缓,接近轮对镟修时等效锥度变大,车辆的临界速度就减小,尤其踏面接近镟修周期前,踏面的凹陷磨耗严重,车辆更容易出现失稳而引起抖车的情况。因此,车辆发生异常振动主要为轮对镟修的中后期,磨耗量会增加,超过了0.5 mm,部分轮对存在等效锥度恶化的情况,与实测钢轨的等效锥度最大为0.59,临近镟修周期时接触点在凹陷磨耗区域存在跳变,这将导致左右轮径差改变会严重影响等效锥度大小,还将引起轮轨的相对滑动,从

Figure 4. The distribution of conicity before repair for CRH3A

图4. CRH3A镟修前等效锥度分布

Figure 5. Comparison of the conicity with different mileage for CRH3A

图5. CRH3A不同里程等效锥度对比

Figure 6. The distribution of conicity with different wheel-rail matching for CRH3A

图6. CRH3A与不同轨型匹配等效锥度分布

而进一步加快车轮磨耗,对车辆的安全运行也存在显著影响。

3.2. 线路环境影响

当车辆长期在高速条件下运行,受轨道不平顺及钢轨廓形的影响,在线路恶劣的情况下可能使车辆的实际运行速度接近设计的临界速度,轮对接触关系异常导致列车存在抖车、晃车等潜在的安全风险。通过对晃车区域的调查,发现站台附近存在较多的道岔,当车辆高速通过时,由于道岔打磨不到位对轮对造成横向冲击,引起车辆横向晃动,且道岔分布密集时,横向冲击形成的轮对位移很难在短距离内衰减,在下一道岔位置同样受到横向冲击,多次横向冲击极易引起车辆的横向晃动,该原因可能是导致车辆高速过站台时发生异常振动的重要原因。

4. 处理措施探讨

通过以上分析,造成CRH3A在站台等部分区段存在抖车情况的原因为CRH3A型动车组踏面存在凹型磨耗,导致接触点位置突变,导致等效锥度偏大,同时,由于站台区间的特殊位置,钢轨打磨情况不佳,且在短距离内存在多组道岔冲击,进一步引起轮对发生横向位移,最终引起晃车抖车情况发生。从等效锥度分析,CRH3A运行至20万公里时等效锥度主要集中在0.36~0.38,极少数在0.4附近,根据运用经验,当LMB踏面的等效锥度超过0.4以后需要对轮对进行镟修处理,镟修后轮轨接触点状态能得到较大改善,接触点分布相对匀称不集中,等效锥度大小也降低到合理区间内,有助于缓解轮对接触恶化的情况,提升车辆的运行性能。

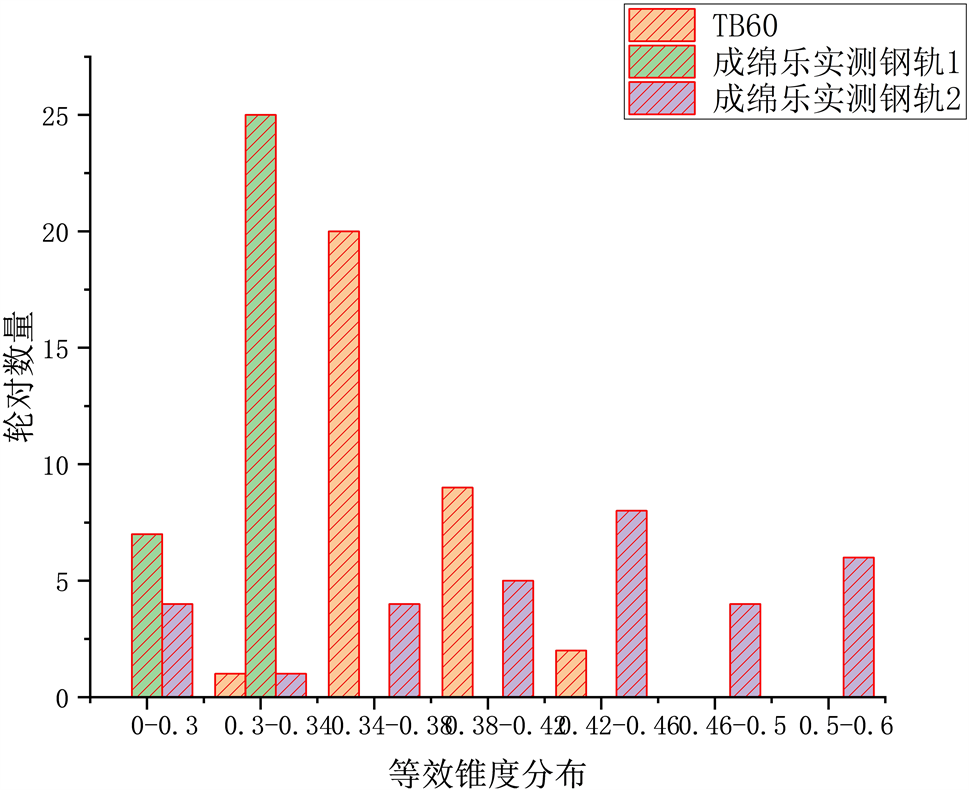

此外,通过制定合理的钢轨打磨方案可有效改善轮对匹配关系,降低抖车等异常情况出现的可能性。表1为某CRH3A性动车组车轮与TB60轨、实测轨型1、实测轨型2匹配计算的名义等效锥度,其中实测轨型1以TB60轨廓形为打磨目标,实测轨型2以60N钢轨廓形为打磨目标,可以看出与60N廓形钢轨匹配时CRH3A型动车组名义等效锥度存在显著下降,车辆异常振动的概率也会降低。因此制定合理的钢轨打磨方案,也可有效降低等效锥度,减少抖车等异常情况的发生。

Table 1. The equivalent conicity of CRH3A

表1. CRH3A等效锥度匹配情况

5. 结论

本文对CRH3A型动车组轮对线路运行情况进行了调研,分析了车辆异常振动形成的原因。通过实测线路分析数据表明,因站台区段附近时因钢轨廓形和道岔的影响,导致车辆在站台附近存在有小幅失稳现象。为解决异常振动问题主要从以下方面开展工作:

1) 动态监测车辆等效锥度的变化,让等效锥度保持在合理的范围内,防止踏面凹陷磨耗后与实际轨道匹配形成较大的等效锥度值,影响车辆的安全运行。

2) 对站台附件钢轨进行打磨,防止实际钢轨廓形对应的等效锥度过大,影响构架的运行稳定性,从而导致失稳的情况。

3) 对道岔进行打磨,防止对轮对横向冲击,影响轮对的横向稳定性,从而发生晃车、抖车现象。

基金项目

铁路局自主项目(ZX2112)。