1. 引言

随着国家能源安全战略的推进,以页岩气等为代表的非常规天然气在我国能源结构中占据了重要地位。目前国内四川、鄂尔多斯盆地的长宁、威远、昭通、涪陵、延长等页岩气田在勘探技术方面取得飞速进展 [1] [2] 。国内外学者对气体管网水力工况计算、管网稳态模拟做了大量的研究工作,张宁宁等人针对大牛地气田管网系统进行优化,通过TGNET建立相关模型研究其单位长度压降并提出了敷设副管的优化方案 [3] 。罗林杰在研究川西气区管网运行调度问题时,通过TGNET建立管网模型来研究管网稳态运行以及动态运行的不同,从而根据实际生产需求对增压方案以及调度方案进行优化 [4] 。目前的模拟仿真研究多集中于稳态气体或液体管网的计算,对于管网边界变化引起集输多相流管网内的压力、流量波动,集输管网的多相流瞬态模拟计算,以及管网的压力敏感性分析等研究较少,因此本文针对某页岩气田集输管网现状,应用集输管网动态模拟技术,分析生产过程中造成的集输管网边界动态变化规律,构建仿真模型,对管网中各节点进行压力敏感性分析,预测管网动态运行参数,指导整个页岩气地面集输管网系统的稳定运行及后期开采,对于提高页岩气开采效率以及降低运行管理费用,保障区块稳定持续安全采气输气具有十分重要的作用 [5] [6] [7] 。

鉴于国内外学者对集输管网瞬态模拟计算分析研究的不足,本文通过某页岩气田实际生产案例,针对解决四川某地区新井并入管网进行集中增压外输会后造成管网压力的波动变化及管网系统运行调度方案对管网压力变化的影响无法事先预知,需对井口生产压力的差异要求对区域性进行集中增压优化,利用TGNET软件模拟分析集输管网的动态运行并进行分析。TGNET可以在复杂的气田管网中显示出巨大的优势,并对该气田具有很好的适用性。应用集输管网动态模拟技术,分析生产过程中造成的集输管网边界动态变化规律,构建仿真模型,对管网中各节点进行压力敏感性分析,预测管网动态运行参数,指导整个页岩气地面集输管网系统的优化调整具有重要作用。

2. 气田集输管网仿真

1) 状态方程

TGNET最早开发于英国,能够进行动态和稳态的仿真模拟计算,在目前对于集输管段、起始点、增压点、泄漏点等多个模型模拟运行软件中处于领先地位 [8] 。

目前来说,TGNET软件的状态方程主要有BWRS方程、Peng-Robinson方程、Sarem三种 [9] 。BWRS方程多用于计算含较多非碳氢化合物的气体,范围广且具有一定精度。Peng-Robinson方程没有完全考虑分子间作用力,在计算介质密度较高时误差较大,但在计算压力属于0.1 MP~100 MPa区间、温度−150℃~400℃范围内比较精确 [10] 。Sarem方程在正常压力运行精度较高,不适合应用在低压输送中或者运行靠近相变区。该页岩气田的管网压力要求较高,井组压力在0~7 MPa之间,存在高低压管网同时运行情况,且气体介质相对密度为0.5620,比一般天然气要高,其分子间作用力不容忽视,为了得到计更加精确的计算结果,此次模拟采用BWRS方程。

TGNET软件采用了高精度的隐式差分方法对管道流体特性进行求解,其数学模型为 [11] :

连续性方程:

(1)

运动方程:

(2)

能量方程:

(3)

BWRS状态方程:

(4)

Colebrook White水力摩阻系数方程:

(5)

式中:

P——气体的绝对压力,MPa;

T——气体的绝对温度,K;

——气体密度,kg/m3;

——气体流速,m/s;

A——管道横截面积,m2;

x——距管段起点的距离,m;

——描述流动过程的时间,s;

s——管段上各横截面处的高程,m;

g——重力加速度,m/s2;

——管段的水力摩阻系数;

Q——流量m3/s。

2) 边界条件

设置仿真模型的初值和边界条件,包括系统各管道直径、壁厚、集气站接受压力流体性质和流量等参数,以N201井区中心站出站压力分别设定为5.5 MPa、6.0 MPa、5.0 MPa三种压力等级时,通过1号线、干气联络线和2号线返推某区块内各脱水站出站压力,进而确定各脱水站上游集气站、平台井站运行压力;分析中将考虑个别节点的压力限制;例如N201-H8平台压缩机组最高排压6.3 MPA,将此作为是否适应的判定标准,或是提出相应改造措施;集输管道、平台装置控制的最大操作压力:当设计压力为8.5 MPa时,最大操作压力为7.5 MPa,当设计压力为8.0 MPa时,最大操作压力为6.8 MPa;外输管线线最大输送能力按500 × 104 m3/d考虑。

3) 仿真计算

利用TGNET数值模拟技术,根据建立的数值模型进行流动场分析,模拟不同的流体动力学特性。建立管网水力计算方法和管网增压模块,通过计算从平均误差和方差的比较解环方程法和节点方程法,可得节点方程法有更高的精度, 因此管网算法采用节点方程法。利用HYSYS软件压缩机计算模型,在给定的转速条件下,输入压缩机实际运行时的进(出)口压力、进(出)口温度、标况下的排量,计算得到在确定转速下的压缩机的水头、实际流量、多变效率。从而得到在不同转速下的流量–水头、流量–多变效率关系曲线,即为压缩机的实际性能曲线。

4) 设计方案优化

对比仿真结果和实际应用场景,利用现场专业的评价方法,根据经济性、运行稳定性、节能效果等因素,提出管道系统的优化方案和装备改进建议,或对设计参数进行调整和修改。

3. 管网的建立与修正

3.1. 构建集输管网仿真模型

以中心站、集气站以及连接各中心站和集气站的气井作为研究对象,某页岩气田由3个中心站,8个集气站以及59个气井组成。根据气田所提供的相关参数,结合集输管网的拓扑关系,选用TGNET软件构建该页岩气田集输管网仿真模型。如图1所示。一共分为ABC三个区块,各区块气井以区块代号加实际生产编号命名,集输支线以气井编号加GX命名。

采用TGNET软件搭建气田管网的仿真模拟,对各集气站、中心站和气井进行研究。基于2020年6月、9月、12月每月平均生产数据,包括井口气体组分、温度、流量和压力等数据,得到各管线节点和集气站的压力等参数,其中以末站最低进站压力3.58 MPa和5.5 MPa要求为边界条件。

3.2. 输入基础参数

3.2.1. 天然气组分

根据现场数据的调研,某页岩气田平均组分含量见表1。

Table 1. Gas component content in a gas field

表1. 某气田气体组分含量

3.2.2. 其他参数

① 测得该处天然气压缩因子为0.9981,高位发热量为36.959 MJ/m3,相对密度为0.5620,临界温度为191.35 K,临界压力为4.609 MPa,以上参数参比条件为20℃,101.325 KPa。

② 该页岩气田采用不保温措施,故管网为等温输送,输送温度统一为20℃。

③ 将2020年7月10日各井口的生产数据作为井口输量和压力的输入条件。

④ 管道使用年限较长,故管线粗糙度取0.2 mm,管道效率为0.9。

3.3. 模型模拟及修正

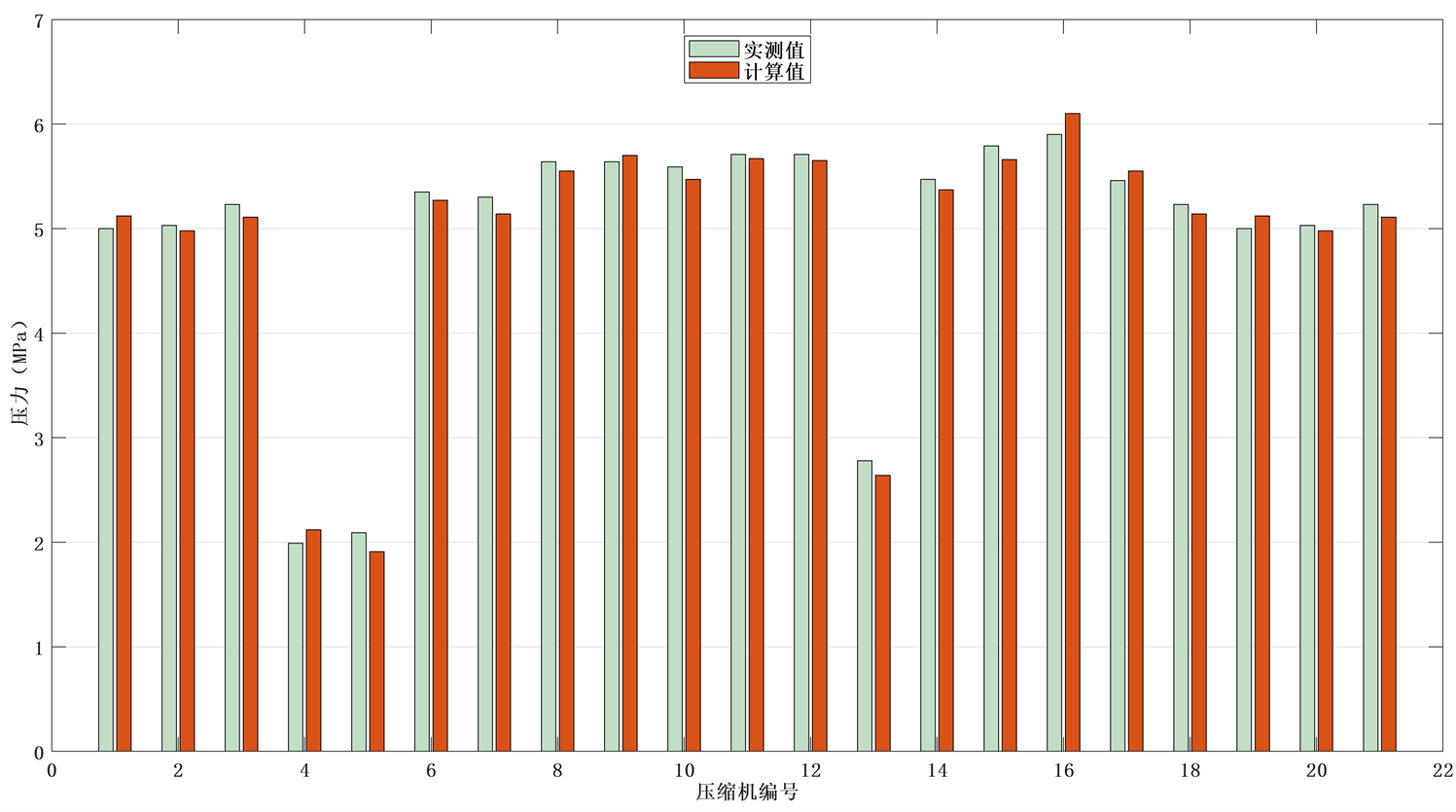

建立并运行管网仿真模型得到各管线节点和集气站的压力等参数,通过与现场实际数据进行对比,模拟出的平台和集气站增压与实际值平均相对误差大于5%。基于所建模型,通过各井口起点压力、流量和温度等参数,得到现场集气站压力的变化趋势。由计算结果可见,计算压力与实测压力吻合度较高,可作为后续整个管网适应性分析评价的基本模型。运行修正后的模型再与现场实际增压数据进行对比,最大误差为4.32%,平均误差为2.14%,修正后的模型误差小于5%,达到误差允许范围,能够用于模拟分析该页岩气田集输管网,误差对比如图1所示。

Figure 1. Comparison of pressure errors of platforms and gas gathering stations in well block A, B and C in June, September and December 2021

图1. 2021年6月、9月、12月A、B、C井区增压误差对比

4. 集输管网增压模式优选

压缩机是辅助前后管道系统稳定工作的重要部件,在在天然气输送过程中,流体的压力、流量变化会改变管网的运行特性,从而影响压缩机的特性曲线,为了适应新的运行特性,需要对压缩机的参数进行不断地调试,从而使压缩机达到最终稳定,此过程叫做压缩机性能调节 [12] [13] [14] 。

本次模拟采用离心式压缩机,离心式压缩机性能调节大致分为① 压缩机的转速调节;② 压缩机的出口节流调节;③ 压缩机的进口节流调节;④ 压缩机旁路回流调节 [15] [16] [17] 。

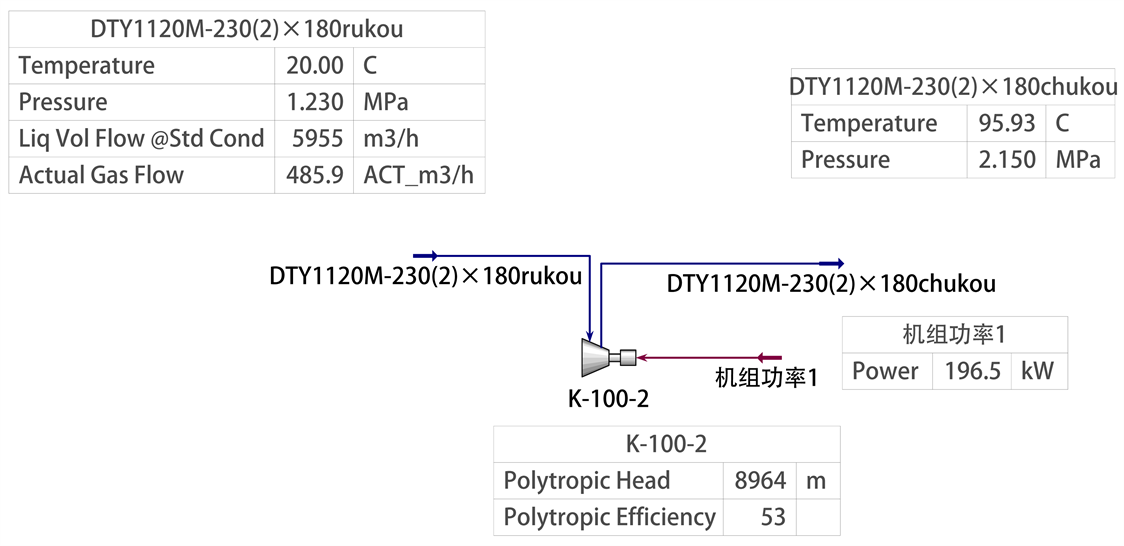

选取压缩机主要包括DTY1120M-230(2)×180、DTY1800M265(2)×200、DTY220M-140×102、DTY315M-140(2)×92、DTY500M-150(2)×120等多种型号,利用HYSYS软件压缩机计算模型,在给定的转速条件下,输入压缩机实际运行时的进(出)口压力、进(出)口温度、标况下的排量,计算得到在确定转速下的压缩机的水头、实际流量、多变效率。。

对所选压缩机进行多次计算最终可得到其压缩机的压头曲线和效率曲线,其中以DTY1120M-230(2)×180(2)压缩机计算结果为例,如图2。

Figure 2. DTY1120M-230(2)×180 calculation process diagram

图2. DTY1120M-230(2)×180计算过程图

4.1. 方案1:平台增压

使用pipelinestudio、AspenHYSYS等软件进行了仿真模拟计算,如图3所示,通过对平台直接加压,初步的优化方案为:除现有压缩机布置,新井分别在C-H5、C-H4、C-H2、B-H8、B-H49A、B-H36B、B-H35、B-H34、B-H27、B-H20、B-H19、B-H4A、B-4B、B-H41、B-H14、B-H29B、B-H6、B-H10A、B-H11、BH-21B、B-H16、B-H25平台处加入一组压缩机。共有压缩机35组。

具体的压缩机参数见表2:

Table 2. Solution 1: Optimized parameters of compressor

表2. 方案一优化后压缩机参数

1) 工程投资

工程投资估算主要依据遵循《中国石油天然气集团公司建设项目可行性研究投资估算编制规定》中油计字[2013]429号)、《石油建设安装工程概算指标》(2015版)、《石油建设安装工程费用定额》(中油计[2015]12号)等规定和文件 [18] ,其他费用以执行石油计[2012]534号文件,预备费用按8%计。征地及临时用地费:站场部分征地按7万元/亩计,道路部分按7万元/亩;管线、电力电路等临时用地费按1.1万元/亩计,压缩机价格根据中国石油集团济柴动力有限公司成都压缩机分公司不同型号和功率进行计价,压缩机电机耗电量以330天运行进行计算,已知当地电价为0.4493元/kWh,其他增压方案取费与其一致,具体投资估算见表3。

Table 3. Scheme 1 supercharging process investment estimation (10,000 Yuan)

表3. 方案1增压工艺投资估算(万元)

2) 润滑油消耗计算

单台500 kW、1800 kW电驱动压缩机消耗量为3.07 L/d、11.05 L/d,价格25元/L,润滑油消耗量为

万元/年。

3) 机组维护费

单台 1800 kW 电驱压缩机机组维护费用为6万/d,500kW维护费用为2.5万/d。

机组维护费用为 =

万元/年。

故总费用基本估值为55108.88万元。

4.2. 方案2

根据气田增压遵循的必要原则,在保证稳定及安全经济的情况下,尽量减少增压点以及增压设备,达到方便管理的目的。因此,需要对增压模式进行优化,调整压缩机布站位置,如图4所示。基于对各井口产量以及增压预测,该气田选用单井增压+干线增压+区域性集中增压的方式,通过合理的压缩机布局以及对压缩机曲线进行分析,压缩机参数见表4,最终达到既稳定输送天然气,以达到经济性的目的,经济估算见表5。

Table 4. Solution 2: Optimized compressor parameters

表4. 方案二优化后压缩机参数

1) 工程投资

Table 5. Supercharged process investment estimates (10,000 Yuan)

表5. 增压工艺投资估算(万元)

2) 润滑油消耗计算

单台500 kW、1800 kW电驱动压缩机消耗量为3.07 L/d、11.05 L/d,价格25元/L,润滑油消耗量为

万元/年。

3) 机组维护费

单台1800 kW电驱压缩机机组维护费用为6万/d,500 kW维护费用为2.5万/d。

机组维护费用为 =

万元/年。

故总费用基本估值为48267.385万元。

两种增压方案进行对比,采用干线增压模式符合现场实际生产要求,减少了19个增压点,方案二比方案一更经济,且更加方便管理,达到了增压优化的目的。从现场实际出发,为提高压缩机效率提高具体措施以及通过使用数值模拟软件进行计算,建立多组增压方案进行对比,分别为平台增压、平台+区域增压以及平台 + 集气站增压,最终选择集气站增压为主的增压方案,并对方案进行经济核算,结合预测与现场达产冲刺期、冬季保供期的数据进行压力测试,形成科学可行的增压方案。

5. 结论

1) 基于现场问题,利用管道中气体流动的连续性方程、动量方程及能量方程建立管道中气体流动控制方程组,通过TGNET软件采用采用BWRS状态方程建立某页岩气田地面集输管网仿真模型,为天然气集输管网系统的高效运行管理及管网优化方案的制定奠定理论基础。从而达到降低生产成本、提高系统效率、节能降耗的目的。

2) 通过对模型的修正,使平均误差达到2.14%,模型误差小于5%,达到误差允许范围。整个管网模型具有较高的模拟精度及计算可靠性,为集输管网的适应性分析提供了可靠准确的仿真平台。

3) 计算了压缩机特性曲线,提出平台增压、单井增压 + 干线增压 + 区域性集中增压两种增压方案,通过经济对比选取了该气田最优化增压方案。

4) 建立页岩气田集输管网模型的难点在于数据的处理,每个气田的管网模型都是唯一的,因为各气田的气体性质、工艺流程、管线设施和节点运行参数等都不同,如何处理数据建立符合自身气田真实可靠的模型,对于准确的模拟该气田的运行参数,预测及分析气田实际生产有着积极的指导作用。

5) 压缩机现场动态参数不足,且具有偶然性,需要进一步对现场参数进行归纳总结。从目前页岩气开发效果、井区差异、钻井压裂进度、地面建设受外部条件影响等因素看,气井产量预测数据仍有调整变化的不确定性。本次适应性分析的所有结论措施是基于现阶段的输入条件来分析和判断。