摘要: 自GB17691国六法规实施以来,第一批配备EGR的当量燃烧天然气发动机已使用一年时间,从市场应用效果来看,由于我国天然气的硫含量很高,长时间的高温状态将会在内部形成硫酸,同时天然气燃烧后水蒸气特别多,在高温、多水、硫酸的情况下,零部件极易腐蚀,导致EGR零部件市场故障率很高。在此背景下,本文在开发某当量燃烧车用天然气发动机时,通过采用缸盖双层水套结构,设计缸体交叉水道结构,优化活塞的机油冷却腔位置,改进燃烧室形状和压缩比,增加水泵流量,活塞、气门采用新材料等多项措施,解决了无EGR当量燃烧天然气发动机热负荷难题。为了提高开发效率,特别对活塞的热负荷问题,进行了仿真与温度测试。最后通过整机825小时的可靠性试验验证,发动机可靠性满足要求。

Abstract:

Since the implementation of the GB17691 China Six Emission Standards, the first batch of equiva-lent combustion natural gas engines with EGR has been running for nearly one year. From the mar-ket application effect, because the sulfur content of natural gas in our country is very high, so the long high temperature state time will lead to sulfuric acid production inside. At the same time, the natural gas will produce more water vapor after combustion, and in the case of high temperature, multi-water and sulfuric acid, the parts are easy to corrode, causing high market failure rate of EGR parts. In this situation, when discussing natural gas engine with equivalent ratio combustion for ve-hicle, this paper solves the problem of heat load of natural gas engine without EGR equivalent com-bustion by adopting cylinder head double layer water jacket structure, cylinder block cross channel structure, optimizing piston oil cooling chamber structure, improving combustion chamber shape and compression ratio, increasing pump flow rate, adopting new materials for piston and valve. In order to improve the development process efficiency, especially the heat load of piston, simulation and temperature test are adapted. Finally, based on the whole machine 825 hours reliability test verification, engine reliability is proved to meet the requirements.

1. 引言

柴油发动机的燃烧模式为稀薄燃烧,其最高排温一般不超过650℃,气门、座圈以及排气管等材料的耐高温性能设计都比较低。基于柴油发动机重新设计缸盖和燃烧室变型而来的天然气发动机,由于稀燃可实现较高热效率,直到国五排放实施,天然气发动机均采用稀燃技术路线。2018年6月,国家环保部发布了GB17691-2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》标准 [1] 。与国五标准相比,国六标准的污染物的限值严格了许多,特别是氮氧化物(NOx)限值减少77%,即使大幅拓展稀燃极限或加装SCR后处理,NOx排放仍很难达到规定限值。因此,国六排放法规实施以后,天然气发动机均采用当量燃烧 + 三元催化器后处理的技术路线。但采用当量燃烧技术路线后,会产生热负荷高的技术难题。从国内外已申报国六公告的天然气发动机来看,为解决这一难题,大部分发动机厂家采用废气再循环(Exhaust Gas Recirculation, EGR)技术。吉林大学余小草等人的试验结果表明,NOx比排放随着EGR率的增加成线性下降关系,8%的EGR率就可使NOx排放降低约90%;而随EGR率增大,各工况加权燃料消耗率和THC分别增加约1.3%和15%,而当量比燃烧技术较稀薄燃烧技术排温升高了150℃左右 [2] 。

在一台带EGR的11.9 L的6缸天然气发动机上,山东大学的张强等人进行了EGR对重型车天然气发动机燃烧和排放的影响试验研究,得出了只有非常精确的控制EGR率才能实现较好的燃烧稳定性和精确的空燃比控制,否则平均有效指示压力的循环波动量和NOx排放等参数都将急剧恶化。另外从第一批国六发动机的市场应用情况来看,由于我国天然气的硫含量很高,长时间的高温状态将会在发动机内部形成硫酸。同时天然气燃烧后水蒸气特别多,在高温、多水、硫酸的情况下,零部件极易腐蚀,导致EGR零部件市场故障率很高,发动机可靠性大大降低 [3] 。

本文在基于某款柴油发动机开发国六车用天然气发动机过程中,通过采用缸盖双层水套结构,设计交叉水道结构,优化活塞的机油冷却腔结构,改进燃烧室形状和压缩比,增加水泵流量,活塞、气门座圈采用新材料的方式,多措并举探索了无EGR当量燃烧天然气发动机技术路线,并通过发动机可靠性试验验证了方案的可行性。

2. 发动机基本参数

本研究基于一款柴油发动机开发的排量2.9 L的天然气发动机,其基本参数如表1所示。

Table 1. Basic parameters of natural gas engine

表1. 天然气发动机基本参数

3. 降低热负荷措施

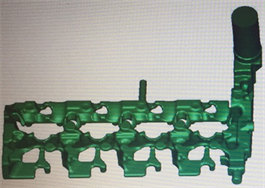

3.1. 双层水套结构

在排气道上下两个层面设计水套,使缸盖具有良好的冷却性能。上层水套重点冷却排气道等关键区域,下层水套精准冷却火力面。另外,整个气缸盖采用铝合金材料,既减轻了缸盖重量,同时增强了缸盖散热效果。气缸盖的双层水套爆炸示意图见图1,改进之前单层水套,见图2。

Figure 1. Double water jacket for cylinder head

图1. 气缸盖的双层水套

Figure 2. Single layer water jacket structure

图2. 单层水套结构

3.2. 交叉水道孔结构设计

为增强缸体刚性,承受更大机械负荷和热负荷要求,取消了两缸之间的相连水套,通过加工交叉水孔的方式来实现缸孔两侧冷却水的流通。交叉水道结构示意图见图3。

3.3. 活塞冷却油道改进

为降低活塞的热负荷,采用了内冷油道和梯形活塞销座,将冷却油道位置向上移动7.5 mm,向右移动2 mm,最终的冷却效果最好,活塞可承受更大爆发压力和燃烧温度。活塞冷却油道结构见图4。

Figure 4. Piston cooling oil channel structure

图4. 活塞冷却油道结构

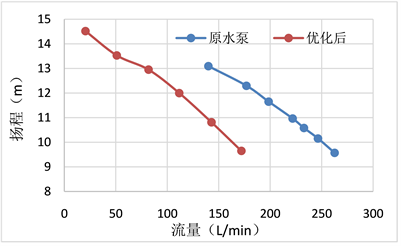

3.4. 加大水泵流量

改为天然气发动机后,原柴油发动机的水泵不能满足冷却系统水泵进出水温差6˚~12˚要求 [4] ,根据发动机台架试验,测得当进出发动机水流量达到127 L/min时可使进、出水温差达到10˚,考虑水泵容积效率为0.8,最后取水泵选型为160 L/min,扬程11.5 m,较原水泵(扬程10.2 m)性能提高12.5%。图5是改进前后水泵流量扬程对比情况。

Figure 5. Comparison of flow rate before and after water pump improvement

图5. 水泵改进前后流量对比

3.5. 修改活塞材料

将活塞材料由马勒Mahle142铝合金改为滨州BH135+铝合金。Mahle142和BH135+材料属性指标见表2所示,提高了活塞的高温强度。

Table 2. Comparison of piston materials

表2. 活塞材料对比

同时,提高座圈材料性能应对天然气发动机的座圈更恶劣的工作环境,具体修改变化点见表3。

Table 3. Comparison of valve seat rings for diesel and natural gas engines

表3. 柴油机和天然气发动机气门座圈对比

3.6. 燃烧室形状设计

首先,为了确保混合气在气缸内可靠点燃,将柴油机ω型燃烧室改成燃气机盆形燃烧室,也就是将活塞顶部形状由ω型改成盆形,如下图6和图7所示。为了获得较高热效率的同时保证原机连杆等零部件的可靠性,通过热力学开发对比试验,最终将压缩比确定为12:1。

4. 活塞有限元仿真分析

4.1. 活塞三维建模及网格划分

首先利用CATIA软件建立活塞三维模型。考虑到活塞对称性,取二分之一模型作为有限元分析模型。在发动机每个循环过程中,假定活塞温度分布基本上保持稳定。利用Hyper Mesh划分有限元网格,然后用ANSYS进行仿真分析 [5] ,活塞有限元网格如图8所示,活塞有限元网格信息见表4。

Table 4. Finite element mesh information of piston

表4. 活塞有限元网格信息

4.2. 活塞材料及边界条件

活塞材料为滨州BH135+铝合金,材料的主要物理机械性能见表5。

Table 5. Main physical and mechanical properties of piston materials

表5. 活塞材料主要物理机械性能

发动机缸内燃气与活塞顶的热量主要来自于燃气与活塞顶的对流换热,活塞内部传热遵循傅里叶公式,整个过程中可以认为活塞处于稳态,所以,认为活塞的温度场是稳态温度场,则其边界条件为第三类边界条件。应用缸内瞬时平均温度和传热系数随曲轴转角的变化规律及各区域传热系数的经验公式,计算得到各个计算区域对应的环境温度和传热系数,将其作为初始条件应用一阶优化算法计算即可得到活塞表面共13个区域的换热边界条件 [6] [7] [8] [9] 。

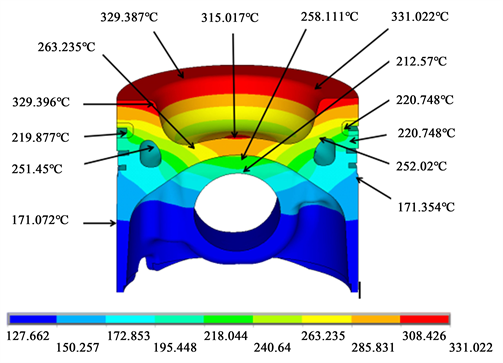

4.3. 活塞仿真计算结果

Table 6. Calculated temperature value at key piston parts

表6. 活塞关键部位的温度计算值

Figure 9. Cloud map of piston temperature field distribution

图9. 活塞温度场分布云图

通过CAE仿真计算,可以得到活塞关键部位的温度和活塞温度场分布,分别见表6和图9。由图9可知,活塞温度较高的区域在燃烧室喉口和火力岸。活塞顶部温度场变化趋势是由燃烧室中心向燃烧室喉口先降后升,在燃烧室喉口达到最大值,最高温度为331℃。此处的活塞材料最容易在高温作用下失效,且热应力较高,设计时应给予重点考虑。燃烧室底部边缘温度并不高,只有263℃,这主要是因为冷却油通道的作用。冷却通道对增强活塞导热、改善热负荷以及减小热应力具有显著效果 [10] 。

5. 活塞温度场试验

5.1. 活塞温度场测量方法

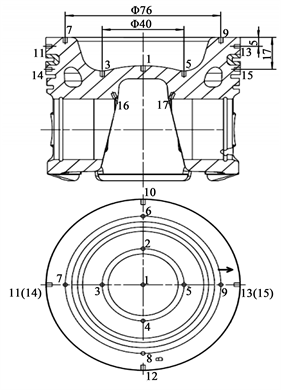

测试时,活塞表面设置的温度测试点位置如图10所示。

Figure 10. Schematic diagram of piston surface temperature test points

图10. 活塞表面温度测试点示意图

Figure 11. Piston installed with hardness plug

图11. 安装硬度塞后的活塞

采用硬度塞法测量活塞温度,不足之处是只能测得测量点的平均温度 [3] [11] [12] ,在每缸活塞的顶面和侧面,均匀安装17个硬度塞,即分布17个测量点。硬度塞安装位置详见图11。

5.2. 活塞温度场测量结果

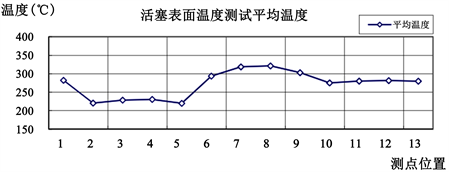

测量得到活塞表面每个测点的温度,图12及图13所示。由图12可知,活塞温度较高的区域主要是活塞顶部燃烧室喉口和火力岸,且活塞顶部温度场分布的变化趋势是由燃烧室中心向燃烧室喉口先降后升,在燃烧室喉口达到最大值,而活塞裙部等区域温度相对低一些,与仿真计算结果趋势相同。

Figure 13. Average temperature of piston surface temperature test

图13. 活塞表面温度测试平均温度图

将活塞重要测量点的最高实测温度与仿真计算结果进行对比,对比结果见表7,由表可知,实测值与仿真值基本吻合,但实测值小于仿真值,且远小于活塞该部位许可值。

表7. 活塞重要测量点温度实测值与仿真计算值对比

6. 可靠性试验验证

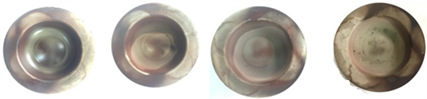

为了进一步验证发动机设计是否满足使用要求,对样机进行825小时可靠性试验。试验后拆机检查,活塞等零部件结构完整,没有产生裂纹、烧蚀等缺陷,活塞裙部磨损正常,满足要求。拆机活塞图片见图14所示。

Figure 14. Photos after piston reliability test

图14. 活塞可靠性试验后照片

7. 结论

通过对降低无EGR当量燃烧车用天然气发动机热负荷策略的研究与试验,得出以下结论:

1) 因柴油机改制成当量比燃烧天然气发动机后,热负荷大幅升高。通过采用缸盖双层水套结构,设计缸体交叉水道结构,优化活塞的机油冷却腔位置,改进燃烧室形状为盆型,压缩比从17.5改为12,水泵性能提高12.5%,活塞、气门采用新材料等多项措施,使当量燃烧天然气发动机热负荷达到要求。

2) 为了提高开发效率,特别对活塞的热负荷问题,进行了仿真分析。建立的活塞温度场模型计算值与试验结果基本吻合,计算得到的活塞最高温度为331℃,位于活塞顶面燃烧室喉口位置,实测值为321℃。选用的材料最高耐受温度370℃,有安全空间。

3) 采取一系列冷却措施后,在未配置EGR系统情况下,进行了825小时的可靠性试验。试验后,活塞结构完整,没有产生裂纹、烧蚀等缺陷,裙部磨损正常,发动机满足可靠性要求。

NOTES

*通讯作者。