1. 引言

燃气轮机在箱体运行过程中,箱体内部温度会不断升高,从而使得内部附属设备及元件遭到损坏。因此,对燃气轮机箱装体进行冷却结构优化设计是很有必要的。

燃气轮机箱装体通风方式主要有两种,一种是采用风机进行强制冷却,通过风机对箱装体内部强制通风,但其能耗很高,不利于能源的节约,并且需要专门的冷却设备。而第二种是采用排气引射器,排气引射器利用高速高能流体引射另一股低速低能流体的设备,其不但节约能耗还可以抑制排气噪声、红外辐射等。故而本文采用排气引射器对燃气轮机箱装体进行降温处理。

针对燃气轮机箱体研究,如GRAF等 [1] 对燃气轮机箱体的流动与传热模拟研究,但对箱体冷却结构优化设计并未涉及;张智博等 [2] 对某工业型燃气轮机箱装体冷却结构优化设计研究,但其采用的是大型风机对箱体的冷却故而能耗较高。

在已有的研究中,为了增强引射器的混合效果提高引射系数,主要从两个方面进行设计,其一是从引射器几何参数出发,通过改变引射器各部件的大小、距离、数量等;其二是从改变引射器喷嘴形状出发,如波瓣喷嘴,后缘开缝喷嘴等。

在引射器结构参数方面,He [3] 对位置可调节的喷嘴引射器和固定喷嘴引射器性能进行了对比,结果显示喷嘴位置可调节引射器所得到的能效比小于固定位置引射器的能效比。并且在不同工况的情况下,可调节喷嘴出口位置引射器在提升引射器性能的能力上有着更大的潜力 [4] 。Wang [5] 研究了不同喷嘴出口直径对于引射器引射比的影响,发现较大的喷嘴直径对于引射器影响最大,其会导致冲击波现象,不利于喷射器的性能。Pianhong [6] 认为喷嘴出口最好不要超过混合段的进口位置,这样更有利于得到较大的引射比。肖长庚等 [7] 对于缩扩型混合段部分的结构参数对圆排波瓣引射器性能的影响进行的细致研究,结果表明随着喉道直径和长度增大,总压恢复系数逐渐增大,并且喉道尺寸的增大对于流动损失具有改善作用。缪亚芹、廖达雄等 [8] [9] 对多喷管引射器的相关结构以及喷嘴的混合结构进行了相应的数值仿真以及实验研究,结果表明引射系数随着主次流的压比以及主流流量的增大而增大,随着喷嘴数量的增加、喷管直径的减小、扩压段长度的增加,引射系数得到升高,并以实验验证,结果相符;刘培启、陈吉民等 [10] [11] 对排气引射器的混合室和其他结构参数进行了优化研究,通过CFD对喷嘴距、混合室直径、混合室长度以及扩压室长度进行优化得到较为理想的方案,并通过实验验证引射器在偏离设计工况时,引射效率急剧下降。

在引射器喷嘴形状方面,对于波瓣形喷嘴引射器的研究,如刘润富等 [12] 提出了一种带波瓣结构的可变面积涵道引射器外涵面积调节方法,结果表明这种方法显著改善了流场速度均匀度,极大地提升了内外涵气流混合的热混合效率;Presz等 [13] 研究了拱门型波瓣、正弦对排型波瓣、正弦错排型波瓣以及矩形四种不同形状的直线排列喷管对于引射性能影响的变化规律,结果表明拱门型波瓣喷管的引射性能最优,同时给出主次流温度比对引射性能几乎没有影响的结论。Skebe等 [14] 研究了矩形、正弦型波瓣,拱门型波瓣三种直线排列喷管,并探讨了主流喷管与混合管面积比、混合管长径比、主次流压比以及出口背压对三种喷管的引射性能的影响。其结果表明,主流喷管与混合管面积比和混合管长径比是最重要的影响因素。此外,主次流压比以及出口背压在其实验范围内对引射性能的影响很小。刘友宏等 [15] [16] [17] [18] 研究了圆周排列波瓣喷管与弯曲混合管或直混合管组合的引射性能,探究了混合管截面比、次流截面比、主次流温比等对引射性能的影响,还进行了有无中心锥等实验,解释了有中心锥情况下热混合效率更高的原因。对后缘开缝喷嘴的研究,如孙哲等 [19] 对后缘开缝喷嘴进行研究,发现适当的缝参数能提高引射器的引射效率。

综上所述,相关文献对于引射器本身相关研究已经较为完善,但对于船用燃气轮机排气引射器的研究还有待研究,本文基于某船用燃气轮机,对其进行排气引射器设计,针对排气引射器结构参数中的混合室直径以及喷嘴距(喷嘴出口距离混合室进口之间的距离)进行设计,通过对排气引射器结构参数优化得到较为理想的冷却方案,为该型燃气轮机箱装体排气引射器的后续改型设计提供依据。

2. 数值方法

2.1. 算例设置

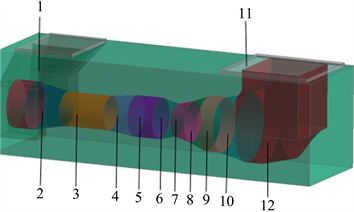

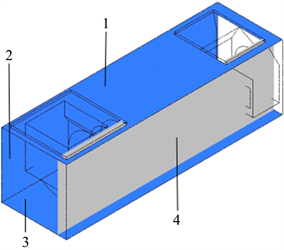

本文选用某船用燃气轮机箱体为研究对象,如图1所示,并对燃气轮机箱体几何模型进行排气引射器设计,如图2所示。其利用高速高能的气体经过喷嘴出口带动箱体内部气流流动,使得外界环境中低速低能的气体从分支结构的冷空气进口进入,通过冷空气出口进入箱体中,最后在混合室内高速高能气体与低速低能气体相互参混,最终从扩压室出口流向外界。

1——分支结构;2——低压压气机;3——过渡段;4——高压压气机;5——燃烧室;6——高低压涡轮;7——高低压涡轮支撑环;8——第3级导向器机匣;9——4~6级机匣;10——支撑环机匣;11——出口;12——动力涡轮支座。

1——分支结构;2——低压压气机;3——过渡段;4——高压压气机;5——燃烧室;6——高低压涡轮;7——高低压涡轮支撑环;8——第3级导向器机匣;9——4~6级机匣;10——支撑环机匣;11——出口;12——动力涡轮支座。

Figure 1. Industrial turbine case

图1. 某工业型燃气轮机箱装几何模型

1——出口;2——冷空气进口;3——冷空气出口;4——混合室进口;5——喷嘴出口;6——燃气轮机。

1——出口;2——冷空气进口;3——冷空气出口;4——混合室进口;5——喷嘴出口;6——燃气轮机。

Figure 2. Geometric of gas turbine exhaust ejector module

图2. 燃气轮机排气引射器几何模型

2.2. 数学模型及边界条件

计算流体力学涵盖了流体力学和偏微分方程等多领域多方面的交叉学科,但计算流体时都应该遵循质量守恒定律、动量守恒定律以及能量守恒定律三大定律。而排气引射器是一种将高速高能与低速低能的流体在混合段相互掺混的装置,其流场特性同样遵循流体力学的三大定律。

本文利用Boussinesq涡旋粘性假设得出了忽略质量力的可压缩粘性气体的纳维斯托克斯方程组。

材料及边界条件:

固体域:燃气轮机机匣为合金钢,箱装体内壁为超细玻璃棉,外壁为钢。

流体域:空气为不可压理想气体,温度300 K。

内壁面表面黑度0.657,外壁黑度0.9,对流换热系数10 W/(m2∙K)。

燃气轮机机匣为无滑移壁面,表面黑度为0.8,出口为压力出口。

冷空气进口设置为压力进口,热空气进口设置为质量流量进口,流量为32 kg/s,温度为800 K。

结构参数取值见表1所示。

满工况时燃气轮机的实际运行状况分段进行定义温度,如表2所示。

Table 1. Simulated structural parameters and experimental values

表1. 模拟结构参数及实验值

Table 2. Gas turbine casing wall temperature

表2. 燃气轮机机匣壁温

2.3. 评价指标

1) 引射系数

引射系数表示引射器引射夹带能量的强弱,具体是指的是单位时间内主流流体与被引射的次流流体的比值。引射系数越大表示引射性能越好,其定义为:

(5)

其中,G1表示主流流体的质量流量,单位为kg/s;G2表示被引射流体的质量流量,单位为kg/s。

2) 温度指标

箱体内部附属设备及元件所在大多在箱体底部,故而在箱体底部附近的工作温度范围应低于82℃ (355 K)。

3. 方法的验证及缺陷

3.1. 方法的验证

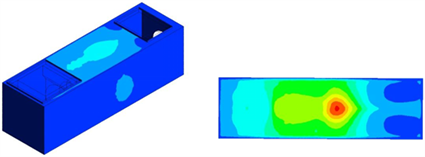

为了验证模型的准确性,将文献 [2] 中的燃气轮机箱装体进行数值模拟,采用相同的结构参数以及边界条件。其外壁面监控点如图3所示,温度分布的模拟结果与文献结果以及实验结果相对,如图4以及表3所示,数值模拟的结果与文献结果以及实验结果误差不超过3%,故可以证明采用的建模及模拟方法是准确可靠的。

1——监测点1 (外壁顶板);2——监测点2 (外壁左侧板);3——监测点3 (外侧右侧板);4——监测点4 (外壁底板)。

1——监测点1 (外壁顶板);2——监测点2 (外壁左侧板);3——监测点3 (外侧右侧板);4——监测点4 (外壁底板)。

Figure 3. Monitoring points on the outer wall of the gas turbine casing installation

图3. 燃气轮机箱装体外壁监测点

检测点1、2、3 监测点4

检测点1、2、3 监测点4

Figure 4. Temperature map of monitoring points on the outer wall of the gas turbine casing installation

图4. 燃气轮机箱装体外壁监测点温度图

Table 3. Comparison of outer wall temperature

表3. 外壁面温度比较

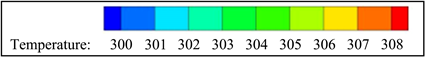

3.2. 现有燃气轮机箱体缺陷

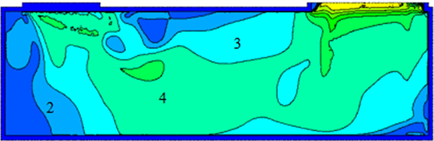

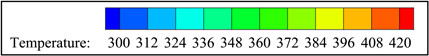

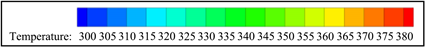

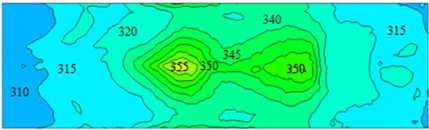

燃气轮机箱装体监控内壁面如图5所示,分别以顶板、测板、以及底板的温度分布来表示各种冷却设备对箱装体的冷却效果,以近壁面流速表示箱体内冷空气流线图。

1——测板1 (内壁顶板);2——测板2 (内壁侧板);3——测板3 (内壁底板);4——测板4 (近壁面(距离壁面0.4 m))。

1——测板1 (内壁顶板);2——测板2 (内壁侧板);3——测板3 (内壁底板);4——测板4 (近壁面(距离壁面0.4 m))。

Figure 5. Internal monitoring surface of gas turbine casing installation

图5. 燃气轮机箱装体内部监控面

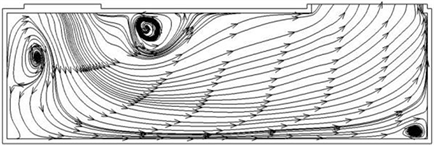

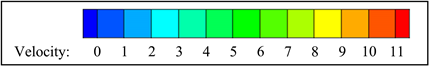

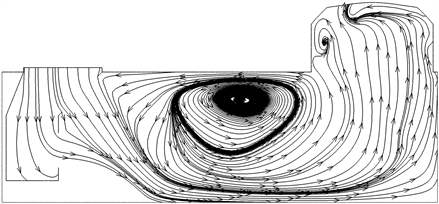

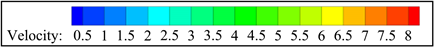

而箱体内部近壁面流线图如图6所示,产生的冷空气在局部地区形成了涡,但这个涡不利于冷空气流向出口,涡流将部分气流长时间留在箱体内,不利于箱体内部高温气流与外界环境气流进行换热。速度分布较为均匀并且速度也相对较小,如图7所示,其不利于着重于某一高温区域的降温,故而虽然速度均匀但对于箱体内部降温作用较小。

Figure 6. Near-wall cooling air streamline diagram of case

图6. 箱体近壁面冷却空气流线图

Figure 7. Flow velocity diagram of cooling air near the wall of the case

图7. 箱体近壁面冷却空气流速图

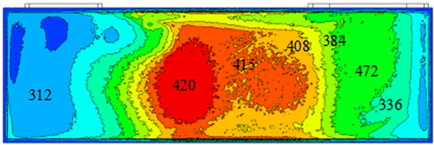

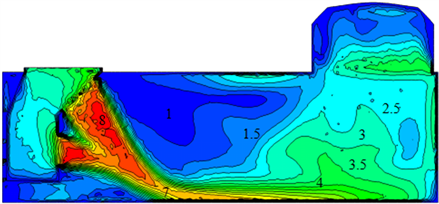

从图8可以看出,顶板、测板以及底板温度,高温区域以及最高温度大小都偏高,其中最高温度可达420 K以上,其对于箱体内部附属设备及原件有着不利的影响。产生上述结果的主要原因有:其一是在燃气轮机箱体,燃气轮机机匣靠近冷空气进口处产生了一个不利于使高温气体吹向出口处的涡,使得高温气体一直在箱体内徘徊,影响了冷空气对壁面的冷却效果;其二是对于能产生高温的局部地区即燃烧室附近没有进行着重处理,使得其附近高温区域以及最高温度明显高于其他部分故而影响着箱体内部温度分布。

(a) 测板1

(a) 测板1  (b) 侧板2

(b) 侧板2  (c) 侧板3

(c) 侧板3

Figure 8. Temperature distribution on internal wall of gas turbine casing (Unit: K)

图8. 燃气轮机箱体内壁面温度分布(单位:K)

4. 排气引射器结构参数设计

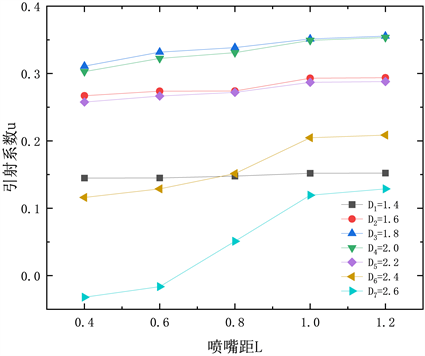

4.1. 喷嘴距对引射器引射效率的影响

图9显示了在不同混合室直径下喷嘴距对引射系数的影响。从中可以看出,随着喷嘴距的增大引射系数也随之增大。在较小的混合室直径下如D1 = 1.4 m,增加喷嘴距,其引射系数虽然还是有上升的趋势但变化不明显;而当引射器混合室较大时即D6 = 2.4 m,D7 = 2.6 m其引射系数随着喷嘴距的增加有着明显增大的趋势。当喷嘴距增大到一定距离L4 = 1 m时,继续增加喷嘴距,其引射系数变化开始不在明显。

Figure 9. Effect of nozzle spacing on injection coefficient under different mixing chamber diameters

图9. 不同混合室直径下喷嘴距对引射系数的影响

随着喷嘴距的增加,不同混合室直径都有上升的趋势其主要原因是:喷嘴距对引射效率的影响主要体现在喷嘴出口处驱动射流在喷嘴距这段距离内的膨胀程度。当距离较近时,射流在喷嘴距这段距离中膨胀程度较低并且停留时间段,故而其会在混合室内进行膨胀和发展,但由于混合室壁面的作用,会使得射流发展不完善,故而对于引射器的引射效果会有所减弱;而当喷嘴距不断增大时,射流在喷嘴距这段距离停留的时间越来越长,射流在其能够充分的发展,故而能够有效的提高引射器的引射系数。

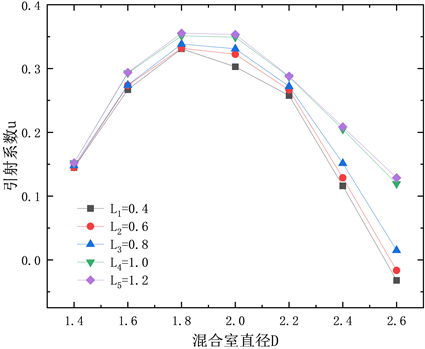

4.2. 混合室直径对引射效率的影响

图10显示了不同喷嘴距下混合室直径对引射系数的影响。从中可以看出,混合室直径对比于喷嘴距其影响程度明显增加。不同喷嘴距下,随着混合室直径的增加,其引射系数的变化趋势相差不大。在混合室直径D < D4 = 2 m时,随着混合室直径的增加不同喷嘴距的引射效率都随之增加,而当混合室直径D > D3 = 1.8 m时,随着混合室直径的增加不同喷嘴距的引射效率也都随之减少,甚至会出现负值。

Figure 10. Effect of mixing chamber diameter on ejection coefficient under different nozzle spacing

图10. 不同喷嘴距下混合室直径对引射系数的影响

Figure 11. Fluid reflux diagram in suction chamber

图11. 吸入腔内流体回流图

随着混合室直径的增大不同喷嘴距的引射系都呈现先增加后减少趋势的主要原因时:当混合室直径较小时,只有在射流核心中的流体可以进入混合室内,而其余部分会因为壁面与壁面的相互作用在吸入腔内形成涡结构,其不但影响着射流进入混合室还会造成大量能量的消耗,但随着混合室直径的不断增加这一现象得到缓解;当混合室直径过大时,虽然避免了形成涡结构,但会导致进入混合室内的射流由于缺少混合室壁面的限制,导致射流过度发展。而过度发展会导致引射流体的压力与射流形成的压力之间的压差减小,造成引射系数下降,甚至由于射流的过度发展,导致压力高于引射流体压力,导致回流出现负值现象,如图11所示,这是要极力避免的。

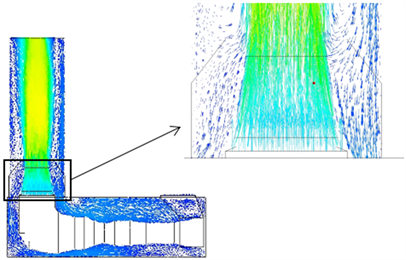

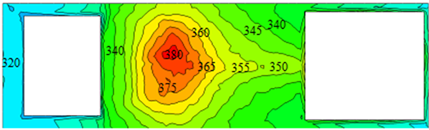

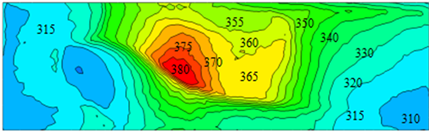

4.3. 最佳排气引射器

通过上述对排气引射器相关结构参数的研究,得出对于本文的燃气轮机排气引射设计时,其引射器喷嘴距为1 m,混合室直径为1.8 m时为最佳。从图12可以看出对比于文献 [2] 中箱体内部流线图,由于增加了分支结构其内部流线有着明显的改善,在燃气轮机箱体内形成了一个巨大的空气涡,这个涡与没用分支结构的燃气轮机箱体内产生的涡,如图6,明显有着不同的效果,其不再是局限于某一个区域的小涡,而是能将顶板、测板以及底板附近的高温气流迅速带到出口处的大涡,其对于改善箱体内部高温区域有着明显的作用,并且分支结构能够操纵冷空气对于能产生高温的区域有着有效的控制。并且由于采用最佳结构的排气引射器结构,箱体内部流速如图13所示,其最高处速度可达8m/s,明显提高了箱体内部流速,对于箱体的冷却是有利的。

Figure 12. Near-wall cooling air streamline diagram of case

图12. 箱体近壁面冷却空气流线图

Figure 13. Flow velocity diagram of cooling air near the wall of the case

图13. 箱体近壁面冷却空气流速图

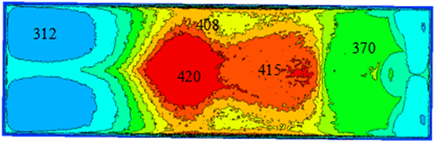

从图14可以看出最佳的排气引射器对于箱体内部冷却效果十分明显,顶板和侧板的最高温度都从原先的420 K下降到350 K,并且高温区域较小,对于底板其最高温度为355 K,其有效的满足工业型燃气轮机零组件的使用要求和天然系统的防爆要求。故而本文对于排气引射器的设计是有效的。

(a) 测板1

(a) 测板1  (b) 侧板2

(b) 侧板2  (c) 侧板3

(c) 侧板3

Figure 14. Temperature distribution on inner wall of gas turbine case exhaust ejector (Unit: K)

图14. 燃气轮机箱体排气引射器内壁面温度分布(单位:K)

5. 结论

本文基于ANSYS对某船用燃气轮机排气引射器的部分结构参数进行了模拟研究,主要通过混合室直径以及喷嘴距对引射器的引射系数进行分析。得到以下结论:

1) 随着喷嘴距的增加,不同混合室直径都有上升的趋势。过于小的喷嘴距其引射效率不明显,而过于大的喷嘴距其引射效率先增加后变化不明显。

2) 随着混合室直径的增大不同喷嘴距的引射系数都呈现先增加后减少趋势,其变化规律几乎相同。在其中对于过大的混合室直径出现负值,应当极力避免。

3) 对于本文中的船用燃气轮机排气引射器选用喷嘴距为1 m,混合室直径为1.8 m为最佳,能够得到最大的引射效率为38.12%,并且满足工业型燃气轮机零组件的使用要求和天然系统的防爆要求。