1. 前言

随着经济全球化进展的加速,产品创新成为业务增长和市场竞争背后的驱动力。产品结构设计不仅影响产品的外观,还影响产品整个的力学性能,更加合理的材料分布结构,可以提高产品力学性能的同时减少材料的使用。然而,在传统产品结构设计中大都依赖设计者的经验和感觉,缺乏科学性和准确性,同时也未能从消费者需求的角度去考虑产品结构设计创新,难以在产品外观设计(形)和产品结构(力)之间找到合理平衡点,导致了结构设计周期长,无法更好的契合消费者需求等众多问题。因此,在计算辅助设计技术日益成熟的今天,急需一种多技术协同和整体的设计方法,以解决当前社会需求下产品结构设计问题。

目前学者对于产品结构的研究,主要聚焦在桥梁建筑、航天航空、机械工程等领域。在过去的三十年中,已经开发了几种拓扑优化法方法来解决结构优化设计问题:均匀化法 [1] 、密度法 [2] [3] 、渐进法 [4] ,这些优化方法被广泛应用于多个领域。文献中介绍了ESO方法在桥梁结构设计中的应用,在设计问题中利用几何约束来产生各种结构优美和高效的设计,并揭示其在更广泛应用中的潜力 [5] 。在他们的工作中,强调多个解决方案的重要性,提出了生成对建筑师更有用的多样化和有竞争力的结构设计技术,将载荷和支撑条件作为附加设计变量,以提高结构性能 [6] ,Ding Wen BAO等人 [7] 出了一种基于BESO (双向渐进结构优化)的寻形和机器人制造优化方法的工作流程,可以方便地在优化过程之前预测或控制结构优化的方法。针对复杂连接工件结构设计,Hamed Seifi,Yi Min Xie等人 [8] ,基于BESO来优化其工件,来达到结构高效、优雅,最终使用增材制造取代焊接、锻造和铸造连接,并验证了合理性。Jiaming Ma,Zhi Li等人 [9] 在家具结构设计实践中开发了一个高效的跨学科工作流程,其中结合了计算机图形学、拓扑优化和先进制造,用于探索最先进家具设计生产方式。2015年,Livid Iacob Scurtu [10] 利用拓扑优化软件HyperWorks对墙上托架和一种家具三向连接件进行了优化,认为拓扑优化在家具减重以及节约成本等方面具有重要的意义。

除了拓扑结构优化外,学者们还做了一些结构方面的研究。Chih-Hsing Chu,Yuan-Ping Luh等人 [11] 提出了一种基于CAD的方法,通过改变零件组合、选择装配方法和重新排列顺序来自动改变3D产品结构,从而降低组装、拆卸成本,同时符合规定的回收率。Jerzy Smardzewski,Robert Kłos [12] 开发适用于办公室和家庭家具坐具座椅结构的辅助压缩弹簧的数据模型,确定了最适合休息和工作的家具座椅的功能性结构。然而数字化时代背景下结构形态设计越趋复杂化,设计师无论是用力学原理进行优化形态还是运用力学知识塑造设计,都会陷入产品外观与结构设计两个层面的沟通和合作的问题;同时各种结构优化方法在产品设计领域研究较少,因此在工业设计产品结构领域缺乏一个科学高效的设计流程,找到产品设计中的“形”与“力”合适的平衡点。

本研究的研究目标:首先以一个电动行李箱外骨骼结构为案例,基于计算机辅助设计技术开发了一种产品结构设计工作流程,在产品结构设计的“形”与“力”之间寻找一种合理的平衡点,并且解决传统结构设计当中,周期过长、成本太高和缺乏科学性等问题。其次验证了BESO方法在产品结构创新设计当中的可行性。本文中的研究结果是基于文献综述、用户研究、专家访谈和有限元分析,对整个设计流程的验证结果。提出的这套工作流程,支持设计师的反思与实践,以便提高产品结构设计的效率。

2. 方法

在这项创行设计流程研究中,以一个电动行李箱外骨骼结构优化为例,以讨论该设计流程的合理性。找形过程主要有一下几个步骤:

1、通过收集用户电动行李箱外观需求感性词汇,转换成文本描述导入Disco Diffusion生成系列参考图像,为拓扑优化初始设计区域提供参考。

2、由于BESO的2D拓扑优化结果,拥有比3D拓扑优化更高结构优美性,我们将选取参考图像抽象几何初始设计区域,进行2D拓扑优化。

3、由于BESO结果单一,我们将BESO中影响因素参数:过滤半径(rmin)和体积分数(vf)为变量,建立2维数字形态设计空间,从而提供更多参考。

4、将筛选结果生成brep,作为非设计区域,进行3D拓扑优化,并且进行重新设计。

5、最后通过有限元分析验证最终结果合理性。

2.1. BESO理论基础

采用Ameba插件进行基于BESO的优化设计。Ameba插件 [13] 是谢亿民团队开发的Rhinoceros (Rhino7)插件,运用完成建模与优化后重设计,运用插件内嵌的有限元分析和拓扑优化引擎完成以最大化刚度为目标的优化。

BESO算法通过逐步增减材料单元,找到特定材料,具有最高结构性能的解决方案,目标是使结构刚度最大化。在规定的载荷和边界条件下下最小结构柔度,基本问题可以用数学方法表述如下:

(1.1)

(1.2)

2.2. 2D初始设计区域

有限元对初始设计区域进行网格划分之前,尽可能精确地设计初始区域。理论上,BESO目标是在求解域内找到有关材料分布的最佳答案,我们可以通过修改初始几何体以适配目标形式在缩小初始材料分布地可能性。为了更合理的设计初始设计区域,我们尝试收集用户对电动行李箱外观的意向词汇,然后将导入Disco Diffusion生成能够提供参考的图像。

Disco Diffusion (DD)是一个基于CLIP指导的AI图像生成技术,是一个对图像不断去噪的过程,而CLIP负责对图像的文本描述(CLIP是一个图文匹配模型)。简单来说DD是一个可以通过用户描述词汇来进行图像生成,提高绘画创作效率的工具。通过收集的76个问卷发现,目前消费者对电动旅行箱的意向形容词为:速度感地,科技感地,结实地。调查回馈结果如图1所示。

通过收集的76个问卷发现,消费者希望电动旅行箱的外观是科技风格,有速度感的,结实的和有机的。遵循DD的描述原则,将其描述为“一个赛博朋克风格电动旅行箱,它的外观看起来是有科技感、速度感、有机的、和结实可靠的”。参数设置:Basic Setting中的step设置为50,即每张图渲染50步终止;display rate设置为10,即每渲染10步更新结果;n-batch:设置为36,即共生成36组图提供参考。其他设置保持默认,渲染结果如表1所示。

Table 1. 36 sets of reference images generated by Disco Diffusion

表1. Disco Diffusion生成的36组参考图

提取第八张渲染图的外轮廓为参考几何空间。选取10款市面上常见26寸旅行箱尺寸取平均值:680 mm * 420 mm。使用Rhino7在均值矩形框中建立2D初始设计区域,如图2所示。

2.3. 拓扑优化和数字形态设计空间

2.3.1. Ameba的单位系统

进行拓扑优化之前,需统一整套设计流程之间的单位。不涉及重力或惯性力可以忽略重量单位。为确保材料杨氏模量的量纲为Mpa即N/mm²,其他的单位都有以此为基础换算。Ameba常用单位系统有长度、质量、力、应力、密度五种。因此在使用rhino7进行2D建模时,必须遵循以下单位系统的规则,如表2所示。

2.3.2. 2D拓扑优化

将2D初始设计区域,导入AmebaMesh2D电池进行有限元网格划分,为保证优化效率我们选择合理size值,size值越小网格划分密度越高,数量越多,离散单元尺寸越小,优化边缘更清晰光滑,局部出现纤细分支,且越接近于材料真正的无限自由度状态,最后获得的有限元解,越接近实际情况 [14] 。

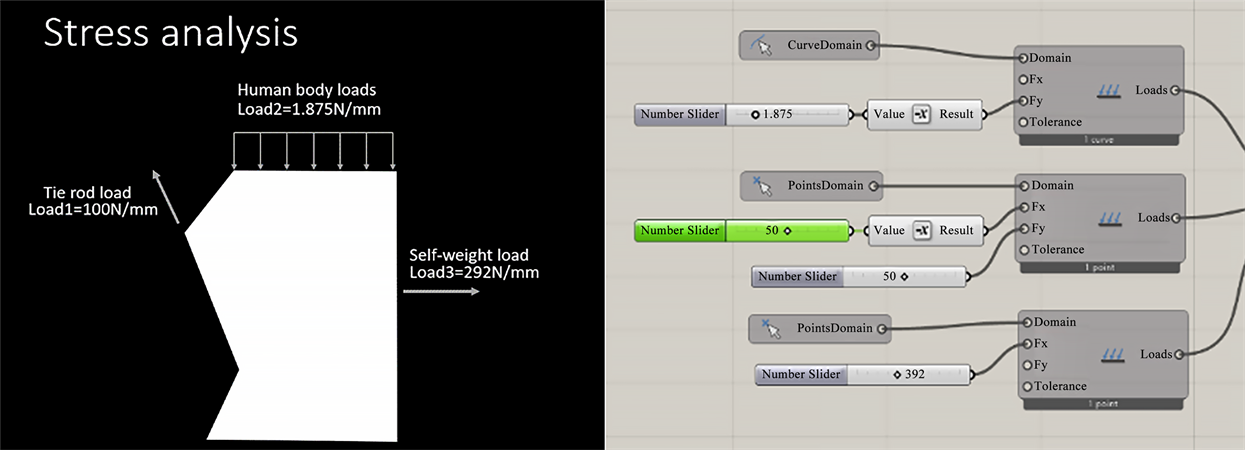

电动行李箱受到人体压力,和箱体自重。据国标GB10000-88《中国成年人人体尺寸》 [15] ,为提高产品的承重适应性,载荷应选取较大值,选择成年男性体重为基础,以百分位数P95为标准。中国成年男性26~35岁P95百分位上的体重为74 kg,成年男性36~60岁P95百分位上的体重为78 kg。综合考虑后,取平均值75 kg为目标体重,重力加速度g取9.8 N/kg,其载荷为735 N。26寸行李箱平均可承重40 kg,其载荷为392 N。电动旅行箱存在骑行把手,将拉杆载荷考虑在内,载荷为100 N,如图3左。

在Ameba中施加载荷时,需要将735 N均分到398 mm线载荷中,因此取1.875 N/mm作为线荷载。提手荷载以及拉杆荷载均为点荷载,因此直接将392 N和100 N添加为点荷载,载荷添加情况如图3右所示。

Figure 3. Load loading and Ameba load battery pack

图3. 载荷加载和Ameba载荷电池组

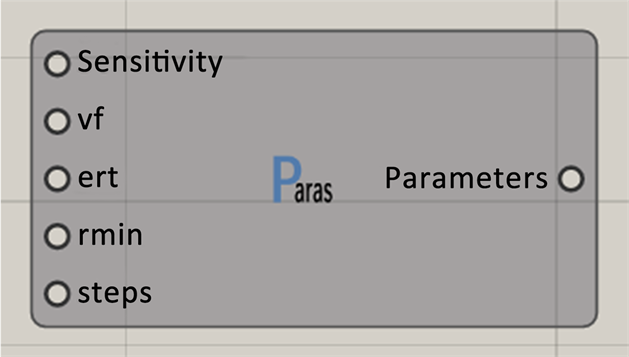

通过BESOOptparameters电池设置优化参数,如图4所示,该电池运算器主要控制灵敏度S、优化约束体积分数vf (优化后的模型体积占原模型的百分比,范围在0~1之间)、进化率ert (每一步迭代删减材料的百分数,范围一般在0.01~0.05之间,数字越小,优化时间越长,但优化精度越高,数字越大则相反)。过滤半径rmin (默认为3倍的size值,意味着小于3倍size值的结构将会被删减)、以及整个拓扑优化的最大迭代步数steps (当计算结果无法收敛时,通过设置最大值来终止计算)。

Figure 4. BESO Optparameters solver

图4. BESO Optparameters运算器

需承担一个人的重量以及26寸旅行箱装满后自重过大的原因,我们选取强度较高、重量轻铝镁合金为旅行箱骨架的拓扑优化材料。6061-t651铝镁合金的力学性能如表3所示:

Table 3. Mechanical properties of 6061-t651 aluminum magnesium alloy

表3. 6061-t651铝镁合金的力学性能

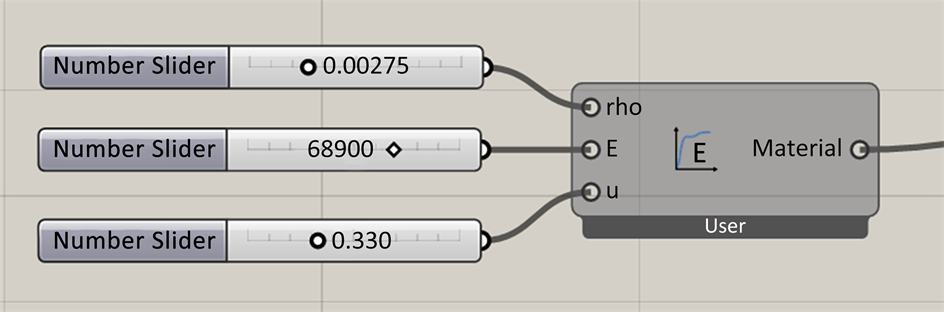

通过Material电池运算器可对材料进行定制,我们可以设置材料密度(单位:t/mm³),材料杨氏模量(单位:Mpa),以及泊松比来对目标材料进行自定义。由表3可知:6061-t651铝镁合金的密度为0.00275 t/mmm³,杨氏模量为68,900 Mpa,杨氏模量为0.330。借助grasshopper中的Number Slider电池将以上数据导入Material电池运算器来模拟铝镁合金。如图5所示。

Figure 5. Material solver definition 6061-t651 aluminum magnesium alloy

图5. Material运算器定义6061-t651铝镁合金

2.3.3. 建立数字形态设计空间

数字形态设计空间将设计问题抽象为数学模型,构建规则系统和设计变量,进行设计方案的探索,得到大量设计方案后,构建优化目标进行设计方案的优化。

借助Ameba建立数字形态空间为结构设计师提供了探索,从形式化设计空间参数化生成的大量选项的方法。具有大量参数的设计空间很有吸引力,因为它们有可能产生意想不到但高性能的解决方案。

Ameba中含有大量的参数会影响最终优化结果。如果将载荷大小,载荷向量方向,以及载荷类型,材料类型等作为变量,虽然可以影响其优化结构,但是不符合产品结构的客

观要求,因此我们必须将类似的参数进行控制变量。而BESO Optparameters电池运算器当中的体积分数(vf),过滤半径(rmin)也会明显影响最终的结构优化结果,因此我们使用vf,以及rmin为双变量,vf分别取0.3、0.4、0.5、0.6。rmin取2倍、3倍、4倍的size值,建立二维数字形态设计空间。通过ameba进行云计算,最终共生成12组优化结果,如下表4所示。

Table 4. Topological optimization of digital form design space

表4. 拓扑优化数字形态设计空间

2.4. 优化结果筛选

6061-t651铝镁合金属于塑性材料,塑性材料到达屈服时的应力即屈服极限 ,塑性材料屈服极限

,称为构件失效的极限应力。为保证构建具有足够的强度,构建在外力的作用下的最大工作应力必须小于材料的极限应力。在强度计算中,把材料的极限应力除以一个大于1的系数n(称为安全系数),塑性材料安全系数一般取1.2~1.5,我们这里取1.5作为6061-t651铝镁合金的安全系数。作为构件工作时所允许的最大应力,称为材料的许用应力,以

表示。对于塑性材料,许用应力的公式为:

(2)

由表3可知6061-t651铝镁合金屈服极限X为55.2 Mpa,安全系数

取1.5,便可计算出其许用应力

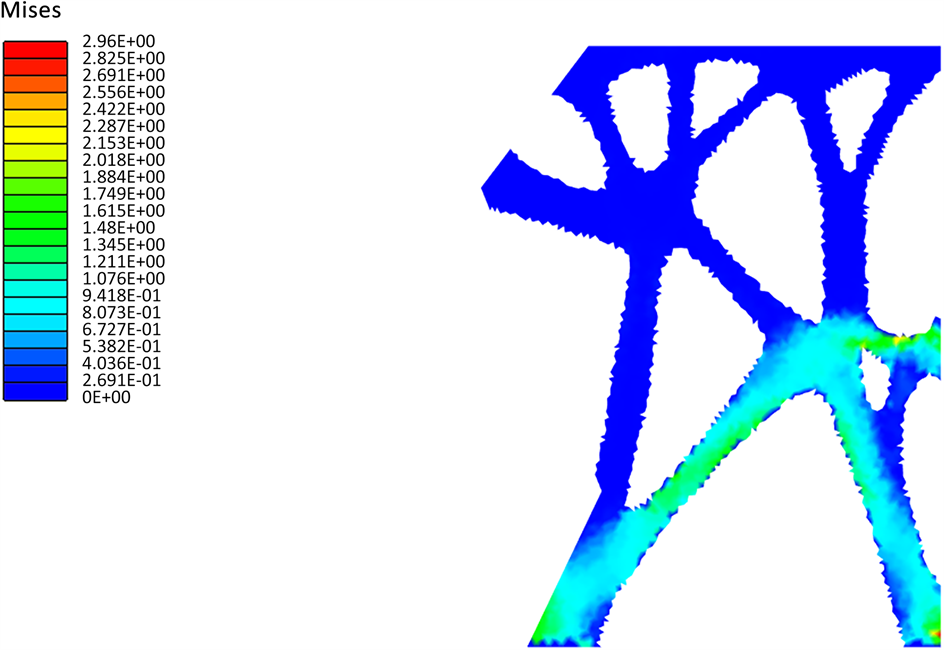

为36.8 Mpa。Ameba中的display电池可对优化的结果进行有限元分析,提供应力云图。通过综合筛选,我们将表4中,3倍size和0.4vf的结果作为最终2D优化结果,有限元分析应力云图如图6所示。应力云图模拟结果,材料当中最大应力值为2.96 Mpa,完全小于屈服极限

55.2 Mpa。

Figure 6. Stress cloud map of 2D optimization results

图6. 2D优化结果应力云图

将2D拓扑优化结果,通过Ameba后处理电池Rebuild2D对其进行光滑处理后,将其bake成nurbs曲面。使用Rhino7当中的ExtrudeSrf将其生成带有厚度的brep实体,作为之后3D优化流程当中的非设计区域。

2.5. 3D拓扑优化

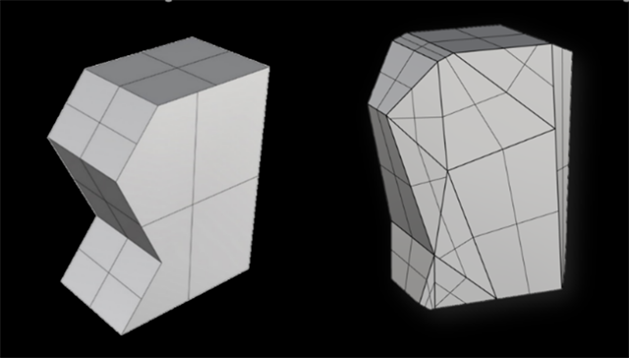

与2D拓扑优化过程类似,在进行结构优化之前,我们首先要定义3D拓扑优化的初始设计区域,我们将2D结果直接通过ExtrudeSrf拉出26寸常见厚度280 mm,生成3Dbrep。我们对其外观进步进行设计,让旅行箱外壳表面更具有立体感,如图7所示。但是考虑到使用图7右方造型作为3D初始设计区域,将提高我们工作的难度,因此我们选择图7左方造型作为3D初始设计区域,然后利用优化结果作为参考,重新建模后作为最终行李箱的外骨骼结构。

Figure 7. 3D initial design area and shape redesign

图7. 3D初始设计区域与造型再设计

固定约束由2D的双点支撑转换为3D的四点支撑,并提供一定的面积。载荷加载情况与2D情况类似。在初始设计区域的中心建立一张平面,导入symmetry电池,设置对称平面,来保证优化结果的对称性,选择6061-t651铝镁合金作为拓扑优化的主要材料。

非设计区域即强制限制目标区域不被删除或添加单元,通过它可以让优化的结果具有更多可控制性,并且对优化结果的复杂性也有一定的影响。使用brep电池抓取自行设置非设计区域,通过Domin3D电池运算器,接入后处理电池Preprocessing当中的Nondesigndomains进行限制初始设计区域不被优化的部分。

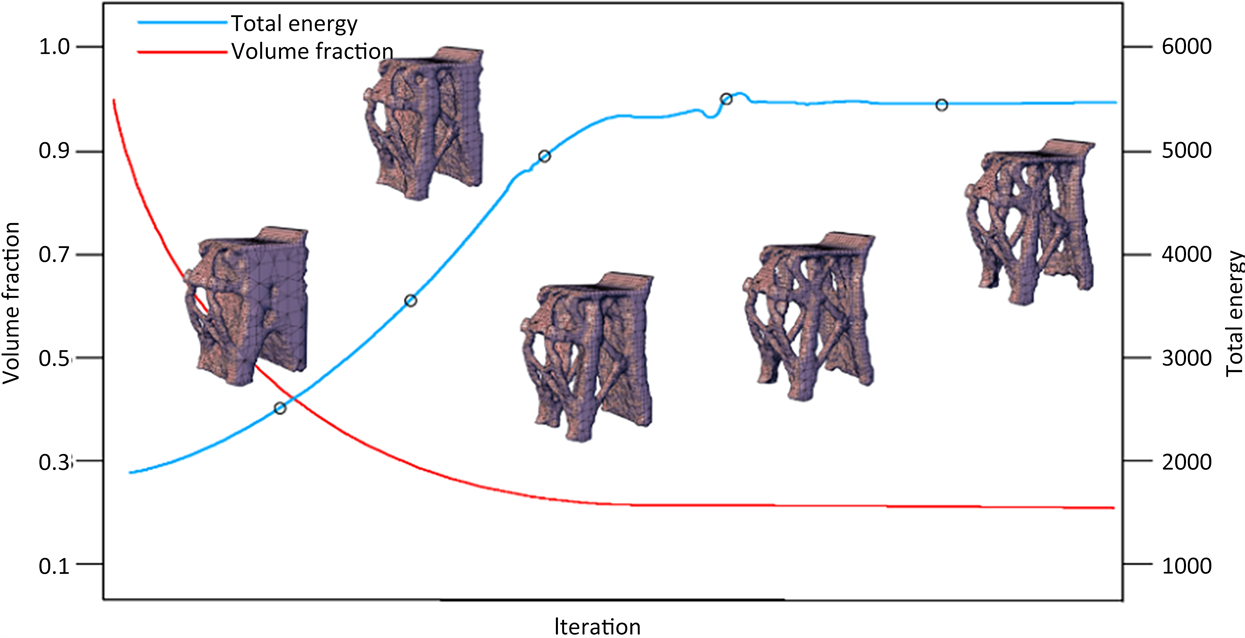

3D优化过程与2D基本相似,另外加入2D结果作为其非设计区域。图8显示了旅行箱外骨骼优化过程的历史曲线,红色曲线表示材料体积分数的变化,蓝色曲线表示总应变能的变化。两条曲线在找形结束时变得稳定,同时收敛。当满足一下收敛标准,优化将终止:

(3)

Figure 8. Historical curve of 3D optimization process

图8. 3D优化过程的历史曲线

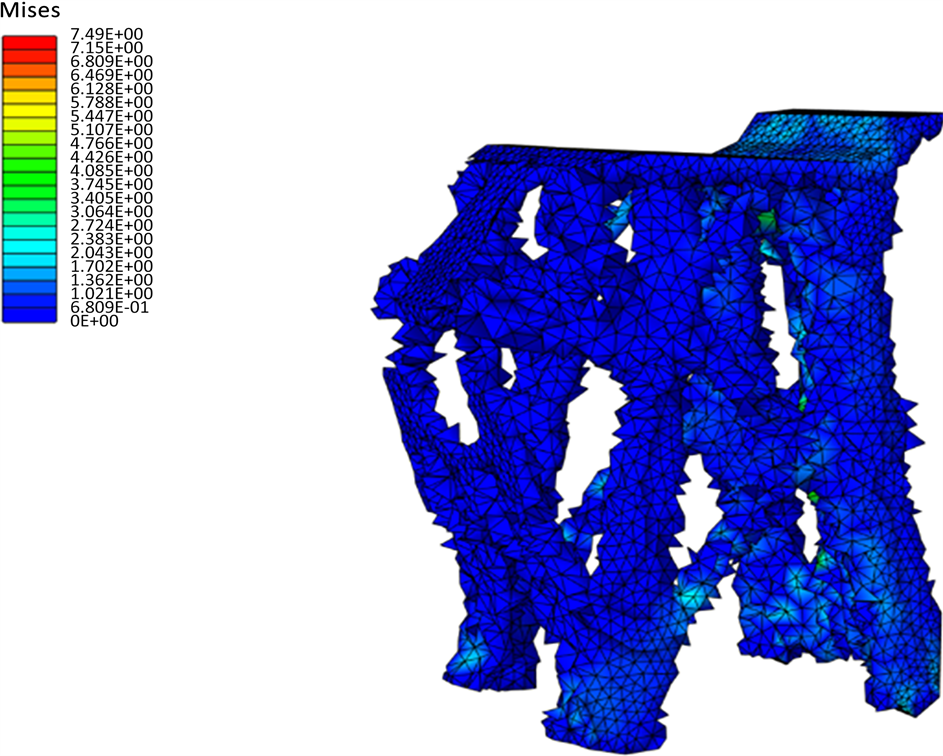

经过BESO云计算之后,优化结果的有限元应力云图如下图9所示,由图可知,其最大应力处为7.49 Mpa,小于计算出来的铝镁合金的许用应力36.8 Mpa。

Figure 9. Stress cloud map of 3D topology optimization results

图9. 3D拓扑优化结果应力云图

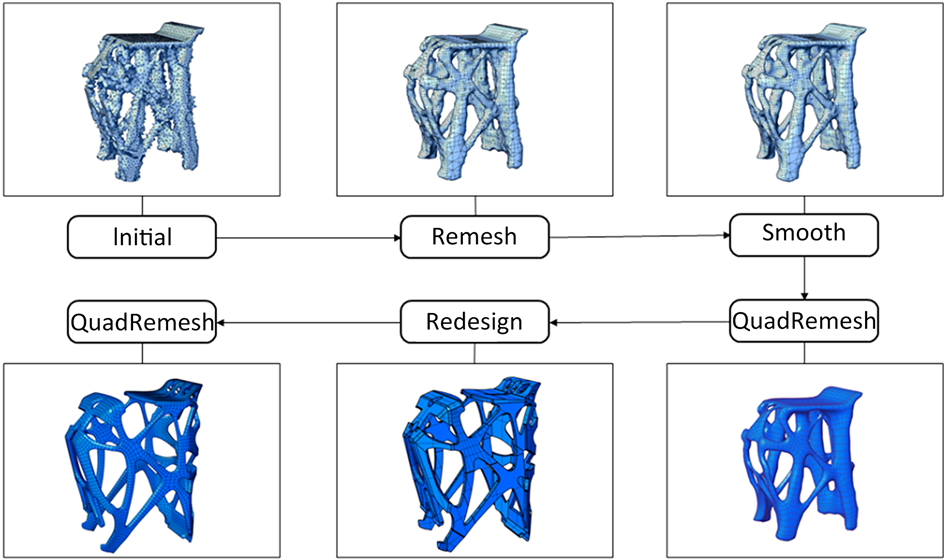

在此结果的基础上,我们使用Remesh电池对其进行四边面重构,让其结构更加合理,并使用Smooth电池对重构后的结果进行光滑处理。借助Rhino7中的QuadRemesh将bake出来的结果细转换为细分曲面,可进一步提高光顺程度。然后对外骨骼进行重新设计,该部分的步骤如图10所示。

Figure 10. Postprocessing and redesign of exoskeletons

图10. 外骨骼的后处理和重新设计

2.6. 最终骨骼结构有限元分析

为验证该设计流程的合理性,除了6061-t651额外大胆尝试使用(ABS、聚氯乙烯(PVC)、和聚乳酸(PC),共四种旅行箱常用材料进行有限元模拟。由于ABS、PVC、PC为脆性材料,安全系数

的取值范围为2~5,我们这里统一取5,作为三者的安全系数。4种材料的常用力学性能指标如表5所示。

Table 5. Mechanical property indicators of four materials

表5. 四种材料的力学性能指标

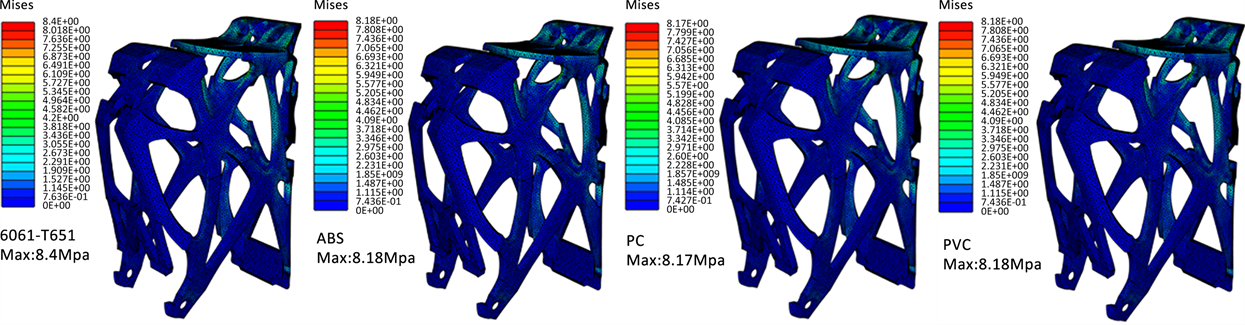

通过Ameba的parameters电池运算器,将体积分数(vf)设置为1,进化率(ert)设置为0.0001 (足够小即可),便可进行有限元模拟,或者直接使用Ameba2.0当中直接选择FEM模式进行有限元模拟,最终四种材料的有限元云图如下图11所示。

由于ABS、PVC、PC为脆性材料。因此在计算材料许用应力

时,使用其强度极限

x,其数学表达式如下:

(4)

Figure 11. Finite element cloud maps of four materials

图11. 四种材料的有限元云图

通过公式(3)计算可得6061-T651的许用应力为36.8 Mpa,公式(5)计算可得ABS的许用应力为:18 Mpa;PC许用应力为:13 Mpa;PVC许用应力为12 Mpa。有限元应力云图结果表示,四种材料最大应力均在其材料许用应力的范围之内。

2.7. 设计结果呈现

我们全程使用Rhino对其进行建模,再进行模型细节处理后,将其导入C4d中借助Octane进行渲染,如图12。使用尼龙混合玻璃纤维基础材料进行增材制造(SLS)来呈现初级原型效果展示,如图13。

3. 讨论

所提出的设计流程将AI工具与拓扑优化相结合,可以在产品外观设计与产品结构设计之间寻找一种平衡,同时通过改变参数构建维数字设计空间的方式可以为设计师提供更多的参考内容,为家具设计开辟了新的途径。

最终的有限元的结果表明,我们提出的基于BESO的设计流程,可以提高3D拓扑优化结构优美外观的同时保证其力学性能的科学性。

使用AI绘画工具对消费的感性词汇进行渲染时,由于缺乏进一步目标产品的控制,导致渲染出来的结果非常不可控,增加了设计师参考的难度。

相对于传统成型方式,AM对于拓扑优化结果限制较少,可以生成更复杂的几何形状的三位结构,但是却无法进行批量化生成,因此拓扑优化和批量化制造之间的平衡点也是目前急需要去解决的方向。

在现代产品开发中,环境问题已成为当务之急。产品结构被认为是一个关键因因素,产品结构设计将会影响制造、运输、包装等多个方面。在满足产品结构优美和合理的同时,因更多的去方便制造以及环境可持续性。

4. 结论

在这项研究中,以一个很具有科技感的电动旅行箱外骨骼结构设计为例,提出了一种创新的产品结构设计流程,用于生成新颖且合理的结构。包括感性工学、AI计算机图形学、拓扑优化和增材制造在内的多学科方法在该设计流程中得到了有效的结合。与传统的设计和技术相比,使用所提出的工作流程可以显著提高设计效率以及更加科学的材料分布从而控制材料成本。这项研究为使用先进技术设计和制造新颖合理结构的产品铺平了道路,开发的工作流程可以很容易的拓展到其他产品的研发过程。

注释

文中所有图片均为作者自绘或者自摄。

参考文献

NOTES

*通讯作者。