摘要: 为探讨碱当量对碱激发矿渣胶凝材料抗压强度及微观结构的影响;本研究借助X射线衍射仪和扫描电镜对碱激发矿渣胶凝材料物相组成与微观结构形貌进行表征。结果表明:当模数为1.5,碱当量分别为4%、5%、6%、7%、8%时,随碱当量的增加,碱激发矿渣胶凝材料的凝结时间呈先减后增趋势,抗压强度呈先增后减趋势。其中碱当量为6%时,碱激发矿渣胶凝材料初终凝凝结时间最小,分别为33 min、69 min;28 d的抗压强度最大,为65.3 MPa。由微观分析可知,碱激发矿渣胶凝材料的水化产物为C-(A)-S-H凝胶,且碱当量为6%时,碱激发矿渣胶凝材料生成的水化产物较多,微观结构形貌结构致密。

Abstract:

In order to investigate the effect of alkali equivalent on the compressive strength and microstructure of alkali-activated slag gelling materials, the phase composition and microstructure of alkali-activated slag gelling materials were characterized by X-ray diffractometer and scanning electron microscope. The results show that when the modulus is 1.5 and the alkali equivalent is 4%, 5%, 6%, 7% and 8% respectively, the setting time of the alkali-activated slag cementification material decreases first and then increases, and the compressive strength increases first and then decreases with the increase of the alkali equivalent. When the alkali equivalent is 6%, the initial and final setting time of alkali-activated slag cementification material is the smallest, which are 33 min and 69 min respectively. The compressive strength of 28 d was the highest, 65.3 MPa. It can be seen from the microscopic analysis that the hydration product of the alkali-activated slag cementing material is C-(A)-S-H gel, and when the alkali equivalent is 6%, the hydration products generated by the alkali-activated slag cementing material are more and the microstructure morphology and structure are dense.

1. 引言

近年来,随着世界工业的发展,水泥的消耗逐渐递增。然而,生产水泥不但会消耗大量的化石燃料和天然矿物资源,而且还会产生CO2,对地球环境造成严重的危害。为解决此问题,众多学者将研究转向工业固废(矿渣、粉煤灰等) [1] 。碱激发矿渣胶凝材料是以高炉矿渣为原材料,氢氧化钠、硅酸钠及碳酸钠等碱组分为激发剂制备的胶凝材料,其生产能耗低,且具有优异的性能。因此,研究碱激发胶凝材料对实现工业固废的高效利用,降低水泥行业CO2排放量和能源消耗具有重大的现实意义 [2] 。

碱含量对碱激发矿渣胶凝材料的水化反应有显著影响。詹疆淮等 [3] 研究发现,随着碱掺量增加,碱激发粉煤灰–矿渣砂浆抗压、抗折强度增加。其中龄期为28 d,碱当量为6%、矿渣掺量为100%时,碱激发粉煤灰–矿渣砂浆抗压强度达到峰值110.84 MPa,抗折强度达到峰值10.77 MPa。碱当量越大,体系水化产物数量越多,结构越密实。卢珺等 [4] 研究发现,对于粉煤灰–矿渣体系,采用偏硅酸钠作激发剂时,碱当量为8%时,砂浆抗压强度最高;随着激发剂掺量的增加,砂浆流动度增加,凝结时间缩短;体系主要水化产物为C-S-H凝胶,且随着碱当量的提高,粉煤灰和矿渣的反应程度变大,水化产物中凝胶的量增加。张淑文等 [5] 以水玻璃模数、碱当量及矿渣用量为因素,进行3因素3水平的正交试验。结果表明,各因素对水玻璃激发碱矿渣混凝土28 d抗压强度的影响顺序为:碱当量 > 水玻璃模数 > 矿渣用量。然而,多数研究并没有解释碱含量在碱激发矿渣胶凝材料水化过程所起的作用,因此,碱含量在碱激发矿渣胶凝材料中所起的作用及反应机理还有待于进一步研究。

基于相关研究成果,本研究将碱性激发剂激发矿渣制备碱激发矿渣胶凝材料,对所获得的胶凝材料凝结时间及抗压强度进行性能研究,并通过X射线衍射仪(XRD),电镜扫描(SEM)观测,从微观上分析碱激发矿渣胶凝材料的物相组成及微观形貌,为碱激发矿渣胶凝材料的再生利用上提供一定的指导意义。

2. 研究方法

2.1. 原材料

(1) 矿渣:产自广西百色宝盈矿业有限公司,其比表面积为408 m2/kg,密度为2.66 g/cm3。原材料化学组成情况如表1所示;

(2) 水玻璃:产自百色市森塬硅酸钠厂,其模数为3.3,含固量为35%;

(3) 氢氧化钠:产自百色市森塬硅酸钠厂,纯度为98% (质量分数);

(4) 水为自来水。

Table 1. Chemical composition of raw materials/wt%

表1. 原材料的化学组成/wt%

2.2. 激发剂

碱当量是指激发剂中Na2O与矿渣的质量比,分别为4%、5%、6%、7%、8%。固定模数为1.5。试验用的激发剂由水玻璃,NaOH和去自来水按比例组成,并陈化24 h备用。

2.3. 试验方法

碱激发矿渣胶凝材料的配合比见表2所示。凝结时间参照《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T 1346-2011)进行。抗压强度参照《水泥胶砂强度检验方法》(GB/T 17671-1999)进行,水胶比为0.35,将矿渣及激发剂搅拌均匀后注入40 mm × 40 mm × 40 mm的模具中,震动排出气泡,再将模具移入标准养护箱(温度为20 ± 2℃,相对湿度 > 90%)养护24 h后脱模,并继续养护至测试龄期(1, 3, 7, 28 d),每个龄期测试结果取3个试件抗压强度的平均值。

XRD,SEM的试块均采用养护至28 d的试块。将试块放入丙酮中浸泡3 d以中止反应,并放入干燥箱干燥。选取合适大小的碎块进行扫描电镜分析,另取一部分碎块研磨进行XRD分析。

Table 2. Mix ratio of alkali-activated slag cementitious material

表2. 碱激发矿渣胶凝材料配合比

注:碱激发矿渣胶凝材料配合比参照已有研究进行适配,最后选定的。

3. 结果与讨论

3.1. 凝结时间

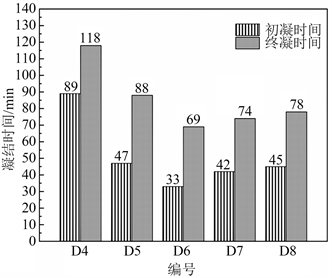

图1为碱激发矿渣胶凝材料的初终凝凝结时间图。由图1可知,随碱当量的增加,碱激发矿渣胶凝材料的初终凝凝结时间呈先减后增的趋势,碱当量为6%时,碱激发矿渣胶凝材料的初终凝凝结时间最小,分别为33 min,69 min;碱当量为4%时,碱激发矿渣胶凝材料的初终凝凝结时间分别为89 min、118 min;碱当量为8%时,碱激发矿渣胶凝材料的初终凝凝结时间分别为45 min、78 min;碱当量为6%时,碱激发矿渣胶凝材料的初终凝凝结时间比碱当量为4%时分别减小了62.9%、41.5%,其原因是,随碱当量的增加,溶液碱性增强,水化反应速率加快,凝结时间减小 [6] 。碱当量为8%时,碱激发矿渣胶凝材料的初终凝凝结时间比碱当量为4%时分别增加了36.4%、13.0%,其原因是溶液碱性增强,矿渣中的Ca2+、Al3+和Si4+等离子会迅速溶解出与[SiO4]4-活性基团反应生成凝胶沉淀覆盖在未反应的矿渣颗粒表面,阻碍了原材料参与反应,从而导致碱激发矿渣胶凝材料的凝结时间增加 [6] 。

Figure 1. Setting time diagram of alkali-activated slag cementitious material

图1. 碱激发矿渣胶凝材料凝结时间图

3.2. 抗压强度

Figure 2. Compressive strength diagram of alkali-activated slag cementitious material

图2. 碱激发矿渣胶凝材料抗压强度图

图2为碱激发矿渣胶凝材料的抗压强度图。由图2可知,碱当量为6%时,碱激发矿渣胶凝材料的抗压强度最大。龄期分别为1,3,7,28 d时,碱激发矿渣胶凝材料抗压强度分别为55,57.2,63.29,65.3 MPa;龄期1 d时,碱当量为6%的碱激发矿渣胶凝材料的抗压强度比碱当量分别为4、5、7、8%时分别增长了96.4%,62.5%,34.6%,34.3%;龄期28 d时,碱当量为6%的碱激发矿渣胶凝材料的抗压强度比碱当量分别为4、5、7、8%时分别增长了10.0%,7.6%,1.6%,6.8%。随碱当量的增加,碱激发矿渣胶凝材料的抗压强度呈先增后减趋势,说明碱当量存在一个最佳值使碱激发矿渣胶凝材料抗压强度最大。碱当量较小时,溶液中碱含量较低,反应生成的C-S-H凝胶及C-A-S-H凝胶量少致使抗压强度较低;碱当量越高,反应生成凝胶沉淀覆盖在未反应的矿渣颗粒表面,阻碍了原材料参与反应,从而导致碱激发矿渣胶凝材料的抗压强度有所下降 [6] 。

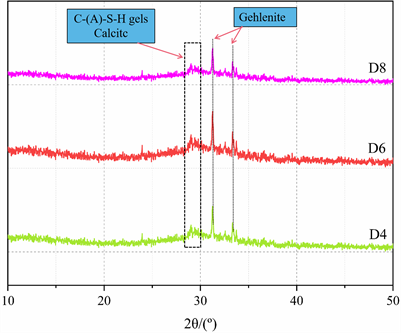

3.3. XRD

图3为碱激发矿渣胶凝材料28 d的XRD图。由图3可知,碱激发矿渣胶凝材料的三条曲线以无定型弥散峰的形式展现,且主要弥散峰的位置基本一致,主要在27˚~34˚之间。说明相同激发剂溶液,不同碱含量时,碱激发矿渣胶凝材料具有完全相同的物相结构。从图3可看出,在2θ为29˚左右处出现了一个较宽的衍射峰,其对应低结晶度的C-(A)-S-H凝胶,随碱当量的增加,在2θ为31˚~34˚之间检测到钙铝黄长石特征衍射峰。随着碱当量的增加,XRD图中C-(A)-S-H衍射峰的强度呈先增后减趋势,说明此研究中,碱当量为6%时,碱溶液对碱激发矿渣胶凝材料的水化产物有促进作用,碱当量越大,对水化产物的生成具有不利影响。这与2.1、2.2节研究结果一致。

Figure 3. XRD pattern of alkali-activated slag cementitious material

图3. 碱激发矿渣胶凝材料XRD图

3.4. SEM

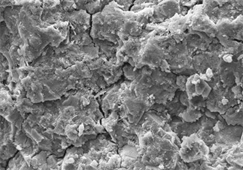

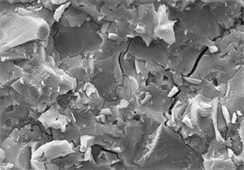

图4为碱激发矿渣胶凝材料放大1000×的SEM图。由图4可知,碱当量为4%时,碱激发矿渣胶凝材料的结构产生裂缝且较为疏松;碱当量为6%时,胶凝材料内部裂缝减小,结构致密;碱当量为8%时,胶凝材料内部裂缝增加,结构较致密。基于2.1、2.2节试验分析结果及图4(a)、图4(b)、图4(c)可以得出,碱当量从4%增加到6%时,碱激发矿渣胶凝材料生成的水化产物增加,使其内部结构更加致密,抗压强度增加。碱当量从6%增加到8%时,碱激发矿渣胶凝材料内部结构裂缝增加,其抗压强度减小。其原因是碱当量存在一个最佳值使碱激发矿渣胶凝材料抗压强度最大;碱当量越高,反应生成凝胶沉淀覆盖在未反应的矿渣颗粒表面,阻碍了原材料参与反应,从而导致碱激发矿渣胶凝材料的抗压强度有所下降。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 4. SEM image of alkali-activated slag cementitious material. (a) Alkali equivalent 4%; (b) Alkali equivalent 6%; (c) Alkali equivalent 8%

图4. 碱激发矿渣胶凝材料SEM图。(a) 碱当量4%;(b) 碱当量6%;(c) 碱当量8%

4. 结论

文中研究了不同碱当量对碱激发矿渣胶凝材料凝结时间,抗压强度及微观结构研究,得出主要结论如下:

(1) 碱当量在4%~8%范围内时,碱激发矿渣胶凝材料的凝结时间随碱当量的增加呈先减后增趋势,当碱当量为6%时,碱激发矿渣胶凝材料的初终凝凝结时间最小,分别为33 min、69 min。

(2) 碱当量在4%~8%范围内时,碱激发矿渣胶凝材料抗压强度随碱当量的增加呈先增后减趋势。当碱当量为6%,龄期28 d时,碱激发矿渣胶凝材料抗压强度最大,为65.3 MPa。

(3) XRD测试表明,碱激发矿渣胶凝材料的主要水化产物为C-(A)-S-H凝胶,其生成量随碱当量的增加呈先增后减趋势。碱当量较低时,溶液无法提供足够碱性环境激发矿渣的活性,导致生成的水化产物减小,强度较低;碱当量较大时,反应生成凝胶沉淀覆盖在未反应的矿渣颗粒表面,阻碍了原材料参与反应,从而导致碱激发矿渣胶凝材料的抗压强度有所下降。

(4) SEM测试表明,碱当量从4%增加到6%时,碱激发矿渣胶凝材料生成的水化产物增加,使其内部结构更加致密,抗压强度增加。碱当量从6%增加到8%时,碱激发矿渣胶凝材料内部结构裂缝增加,其抗压强度减小。

NOTES

*通讯作者。