1. 引言

由于过盈配合连接承载能力强、结构简单、定心性好、无需任何紧固件,而且可避免因采用键槽削弱零件强度的缺点,所以在机械制造工业中,尤其在以传递轴向力或转矩的孔轴类、齿轮轴类等紧密装配件中有着非常广泛的应用。

近年来国内外学者对压装过程中过盈配合进行了深入的研究,取得了一些学术成果。Haque等 [1] 研究了压力–位移曲线与压装过程之间的关系,他们认为压装过程中如果相关参数不发生变化,那么压装质量可以通过冲击力对压力–位移曲线的影响来判断。Zhao Wu [2] 研究了过盈量、配合直径、配合长度等因素对压装质量的影响,结果表明过盈量的影响最大,其次是配合长度,配合直径的影响最小。Jia D等 [3] 建立了厚壁筒形件的有限元模型,通过分析仿真结果的形位误差对该模型进行了评价,得到了连衬套外表面形状和位置误差、过盈量及连杆衬套壁厚的变化规律,为分析圆筒配合可靠性提供指导。由博 [4] 对衔铁与弹簧管的压装进行有限元分析,确定了压装质量的主要影响因素是过盈量和摩擦系数。

目前在转向架领域对轮对装配、轴承压装等过程中的过盈配合研究较多,形成了一系列行业规范和国家标准,可以作为借鉴与参考的依据。对于设计人员来说,在节点设计过程中如何确定关键参数、选取合理的过盈量常常在项目积累及设计人员的经验基础上进行计算分析,根据项目实际工况对节点进行压装分析对于平台化的项目开展和设计工作有很好的指导意义。

节点压装属于典型的孔轴配合,实际生产中节点过盈配合是利用过盈量使节点座孔内侧面和节点外套抱紧而传递力和转矩,一般可采用机械压入或热压入装配方式进行,通常要求节点动态工作时不会松动,静态时满足强度要求,因此对压装力有一定的要求,若压装力过小则不能使得节点与节点座较好的配合接触,达不到良好地传递力与力矩的要求; 若压装力过大,则可能在导致配合面拉伤划痕等缺陷,严重影响节点的使用寿命。

本文依托转向架平台中成熟的产品,以某转向架一系转臂中的转臂节点为研究对象,首先基于压力–位移曲线对节点压装受力过程进行分析,找出影响压装力的多种因素,再通过材料力学理论推导出压装力与过盈量的量化关系,最后基于转臂节点的特殊性对过盈量计算方法进行优化,计算结果与项目实际执行情况相吻合,验证了方法的有效性和合理性。

2. 压力–位移曲线分析

由于节点属于金属与橡胶硫化而成的复合件,其本身结构在轴向根据需要可灵活调整,所以目前普遍采用控制位移方式压装,通过严格控制压头的位移来保证压装深度合格。导管压装过程中压力随位移变化而变化,由压装力和位移为坐标轴绘制的曲线称为压力–位移曲线。根据节点和节点座之间相对位移关系,节点压装过程可分为四个阶段。

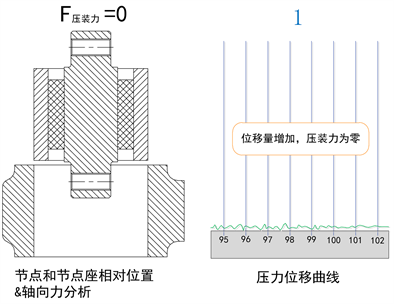

第一阶段,节点和节点座未接触,压头向下移动一段空行程,压装力为零。如图1所示:

Figure 1. Force analysis and curve trend of the first stage process

图1. 一阶段过程受力分析及曲线趋势

第二阶段,节点和节点座从未接触到接触,开始过盈配合,此阶段的压装力主要是克服节点座对节点的轴向支撑阻力。节点和节点座之间过盈量与节点头部以及节点座孔口的倒角大小有关。节点座对节点的轴向支撑力随着过盈量增大急剧变大,如图2所示:

Figure 2. Force analysis and curve trend of the second stage process

图2. 二阶段过程受力分析及曲线趋势

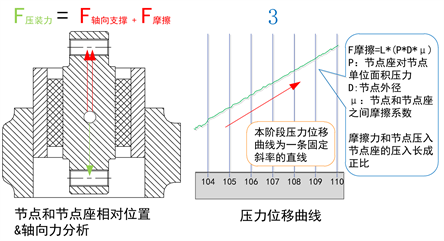

第三阶段,此阶段节点和节点座之间的接触面积不断增大,压装力同时克服节点和节点座之间的轴向支撑阻力和摩擦力(如图3所示)。因为轴向阻力在整个过程中基本一定,摩擦力和节点压入长度成正比,所以此阶段压力曲线基本是一条固定正斜率的直线。

Figure 3. Force analysis and curve trend of the third stage process

图3. 三阶段过程受力分析及曲线趋势

第四阶段,节点头部伸出节点座,轴向支撑阻力消失,压装力主要克服节点和节点座之间的摩擦力。在此阶段压装力会因为轴向阻力消失变小,后因温度变化等原因导致节点座对节点的单位面积压力增大,摩擦力会慢慢增大,直至压装到位;如图4所示。

Figure 4. Force analysis and curve trend of the fourth stage process

图4. 四阶段过程受力分析及曲线趋势

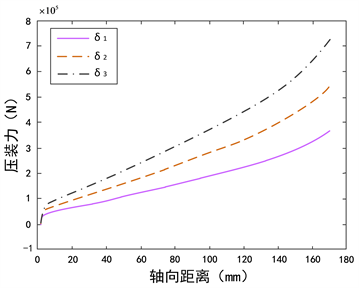

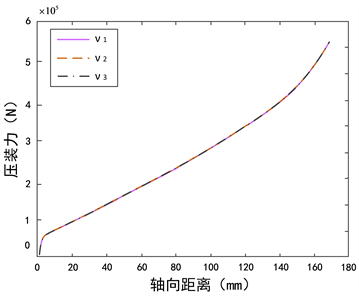

通过对节点压装过程中的受力分析,可以看出节点压装过程中的受力跟节点摩擦力、轴向支撑力及配合面长度等等有关,对于各因素的影响程度,国内许多专家学者通过有限元、试验等方法进行了研究和分析,部分模型还研究了压装速度对压装过程的影响,通过控制变量法进行试验和分析,在计算过程中尽量保证实验样本之间仅有一个参数的差别,具体模型和算法不在此赘述,研究结果示意如图5~7所示。

由三组实验的对比结果可以看出随着过盈量、摩擦系数的增加,压装压力随之增加,而压装压力随着压装速度的变化基本不发生改变,说明过盈力与摩擦系数对压装压力的影响明显。合适的过盈量和摩擦系数是保证压装成功的关键。由于摩擦系数可以通过润滑剂的选取来控制调节,因此本文仅将设计过程中需要确定的过盈量作为主要考虑因素构建计算模型。

Figure 5. Comparison of pressing force under different interference

图5. 不同过盈量下压装力对比

Figure 6. Comparison of pressing force under different friction parameters

图6. 不同摩擦参数下压装力对比

Figure 7. Comparison of pressing force at different assembly speeds

图7. 不同装配速度下压装力对比

3. 理论计算

根据节点压装的定性分析结果,压装力的计算模型如下 [5] :

(1)

其中,F为外部载荷轴向力,N;f为配合面上产生的轴向摩擦阻力,N;d为配合的公称直径,mm;l为配合面长度,mm;P为接触压力,MPa;

为静摩擦系数,如表1所示 [6] 。

3.1. 接触压力P

根据材料力学有关厚壁圆筒的计算理论,在过盈量

与接触压力P的关系为:

(2)

则可知,径向压力为P时的过盈量为:

(3)

式中:

为过盈量,mm;C1为被包容件的刚性系数;E1为被包容件材料的弹性模量,MPa;C2为包容件的刚性系数;E2为包容件材料的弹性模量,可在表2中选择 [6] 。

3.2. 被包容件的刚性系数C1

(4)

式中:df为配合的公称直径,di为被包容件的内径,mm;

为被包容件材料的泊松比,可在表2中选择。

3.3. 包容件的刚性系数C2

(5)

式中:da为被包容件的外径,mm;

为包容件材料的泊松比,可在表2中选择。

Table 1. Static friction coefficient value μ

表1. 静摩擦系数

值

Table 2. Modulus of elasticity of metallic materials E, poisson’s ratio υ

表2. 金属材料的弹性模量E、泊松比

4. 实例分析

4.1. 参数选择

以转向架某项目的转臂节点(如图8所示)为例,转臂节点外套的材料为45号钢,而对于转臂节点座,其材料为42CrMo,属于超高强度钢,转臂节点的产品载荷工况如表3所示。在装配过程中,节点与节点座端面内孔的配合为Molykote G-Rapid Plus Paste润滑过盈配合,那么其静摩擦系数

根据表1取值为0.08。在该配合模型中,节点为被包容件,节点座为包容件,其配合公称直径d = 160 mm (如图9所示)。

Table 3. The load of the node under different working conditions

表3. 节点不同工况下的载荷

根据刚度要求和性能需要,转臂节点为“芯轴–橡胶–外套”的结构,由于橡胶的弹性形变较大,故将转臂外套的过盈量和形变作为主要考虑因素,其内径

,如图9所示,根据表2取泊松比

,那么根据式(3)得出刚性系数

。

对于节点座,由于其与一系转臂悬挂,形状属于不规则拓扑结构,为了确保计算的准确性,对模型进行简化,即以安装座孔中心为圆心作一辅助圆,要求该辅助圆不得超出工件外径且能最大限度的包容转臂节点,能够作出的最大有效圆直径

。由于其为超高强度钢,属于合金结构钢范畴,根据表2取泊松比

,那么根据式(4)得出刚性系数

。

节点其余材料参数根据表2确定,

,

,根据表3可知节点安装后的最小过盈力必须大于超常工况下的轴向载荷60.5 KN,由于转向架空间限位需求,节点的配合长度

,那么根据式(1)可得出其接触压力

。那么根据式(3)可确定至少需要的外部加载力对应的过盈量

。

4.2. 估算方法的优化

由于该转臂节点外套与节点座都属于钢材料,其材料性能较为相似,为了便于对后续类似项目节点过盈量的计算,通常情况下可以将该模型进行简化,即对于节点压装入节点座孔内,可假设

,

。由式(2)~式(4)综合可得:

(6)

现设

,结合节点座和节点橡胶结构的特点,通常

。那么得出其最大接触压力

的估算公式为:

(7)

式中:

为过盈配合的两种材料的弹性模量的较大值;

为节点过盈量,mm;d为配合的公称直径,mm。由式(1)和式(7)综合可得至少需要的外部加载力

为:

(8)

由估算式(8)可知,外部加载力

与配合的公称直径d无关,且估算值

大于精确计算值。针对转臂节点的实例,由式(7)可得出设计过程中需要设置的最小过盈量为

。

在实际生产加工过程中,可能会因为加工条件限制或其他因素,导致节点或节点座孔光洁度不好、孔出现锥形但仍满足公差要求等情况造成配合时所需的外部力更大,故实际的外部加载力F远远大于精确计算值,因此在确定过盈量的过程中需要考虑节点表面的粗糙度,计算公式如下:

(9)

式中,S1、S2分别表示节点与节点座配合表面上微观峰尖被擦去部分的高度或压平深度,μm;Ra1、Ra2分别为被包容件及包容件表面粗糙度,μm。

转臂节点的表面粗糙度为1.6 μm,经过计算,最终的过盈量估算值

。

5. 结论

本文基于转臂节点的压装过程,分析了压装力–位移的关系及各阶段的特点,总结出与节点压装关联度较大的几方面因素,通过材料力学中的过盈受力计算方法,结合节点自身材料特点与过盈配合行业标准,推导出简便的过盈力计算方法,通过对计算结果附加安全系数的方式得出最终的参考值,参考值

在实际运用过程中有着非常重要的参考价值,对于设计人员确定节点的配合过盈量有重要的指导意义。

参考文献