1. 引言

聚乙烯醇(PVA)是一种含有大量羟基官能团、具有低毒性和良好的水溶性的聚合物 [1] 。PVA价格低廉,且具有良好的生物相容性、易加工性、成膜性以及耐油性 [2] [3] 。由PVA制成的PVA海绵已经广泛地应用于吸附材料和生物工程等领域 [4] [5] ,但是,PVA和PAV海绵的热稳定性和导电性比较差 [6] [7] 。所以,研究人员采用各种方法将PAV小分子进行交联,用于改善PVA衍生物(PVA为基材的聚合物)的热稳定性和导电性。已经报道的交联试剂分别有甲醛 [8] 、乙二醛 [9] 、戊二酸 [10] 等等,用于交联的方法有机械搅拌法 [8] 和蒸汽法。无论如何,用PVA制成的产品都存在着热稳定性和导电性差的缺点。

植酸(PA)是大豆、谷物和油菜籽中磷元素的主要存在形式,广泛应用于提高聚合物的热稳定性和导电性。我们使用PA为交联剂、PVA为底物,在超声辐射的条件下,使PVA与PA进行酯化反应合成PVA/PA聚合物;并以其为原料,在发泡剂碳酸氢铵和正戊烷的协同作用下,进一步制备PVA/PA聚合物海绵。同时,我们还表征了PVA/PA聚合物海绵的结构、形貌、热稳定性和导电性。

2. 实验部分

2.1. PVA/PA聚合物的合成

将250 mL烧杯用夹子固定在铁架台上,将其与超声波清洗器组合成为一套超声波合成装置。用移液管分别吸取5.00 mL水和2.20 mL PA,并将它们逐次注入烧瓶内。约1 min超声辐射后,用pH试纸测定PA水溶液的酸性,当PA水溶液呈显酸性时,立即用第三只移液管取一定量的PVA水溶液,并将其注入烧瓶内。待PVA水溶液加完之后,继续超声波辐射3 h。此时,PVA和PA会在酸性条件下发生彼此间的酯化反应,并生成由2.20 mL PA和一定量的PVA合成的PVA/PA聚合物。

依照上述的实验步骤,将2.20 mL的PA分别用0.40、1.00、1.60、2.80和3.40 mL的PA替代,就可以合成出0.40、1.00、1.60、2.80和3.40 mL PA的PVA/PA聚合物。

2.2. PVA/PA聚合物海绵的制备

当2.20 mL PA的PVA/PA聚合物的温度降温至30℃以下时,将3.00 mL的正戊烷和2 g的NH4HCO3加入该烧瓶。启动机械搅拌器,使PVA/PA聚合物、正戊烷和NH4HCO3混合成均匀的、粘稠的混合液体。将混合溶液倒入半径为6.00 cm的培养皿中。将培养皿放入55℃的真空干燥箱内。经过10 h加热后,2.20 mL PA的PVA/PA聚合物会发泡成为2.20 mL PA的PVA/PA聚合物海绵。

依照上述的实验步骤,将2.20 mL PA的PVA/PA聚合物分别用0.40、1.00、1.60、2.80和3.40 mL PA的PVA/PA聚合物替代,就可以制备出0.40、1.00、1.60、2.80和3.40 mL PA的PVA/PA聚合物海绵。

3. 结果与讨论

3.1. UV-vis谱图分

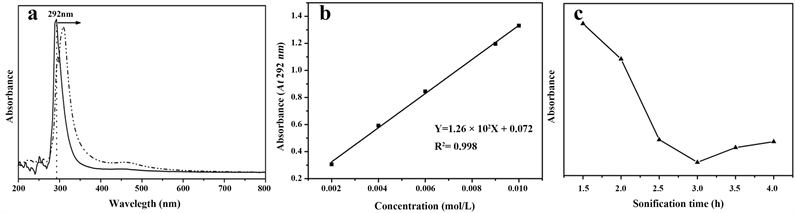

Figure 1. (a) The maximum absorption wavelength of PA aqueous solution (solid line) and the maximum absorption wavelength of PVA/PA polymer (dotted line); (b) The linear equation of absorbance value at 292 nm as a function of PA concentration; (c) The influence of ultrasound time on absorbance

图1. (a) PA 水溶液的最大吸收波长(实线)和PVA/PA聚合物的最大吸收波长(虚线);(b) PA在最大吸收波长292 nm处的吸光度随浓度变化的线性方程;(c) 超声时间对PVA/PA聚合物吸光度的影响

如图1(a)所示,在292 nm处PA水溶液的吸光度达到最大值,在308 nm处PVA/PA聚合物的吸光度达到最大值。该现象可能是因为在超声条件下,PVA分子内的脱水后生成的C = C导致的共轭链增长。如图1(b)所示,PA的浓度与吸光度成正比,且线性方程为Y = 1.26 × 102 X + 0.072 (R2 = 0.998)。也说明了吸光度最小的时候反应体系中游离的PA浓度最小,此时也就是最佳超声时间。如图1(c)所示,PVA/PA聚合物的吸光度随超声时间的增加先减小后增大。该现象可能是因为超声时间在3 h之前越长,二者反应越充分,时间当超声时间为3 h时,吸光度达到最小,值为2.927。当时间超过3 h时,产物在超声波作用下断键产量降低,因此合成PVA/PA聚合物的最佳超声时间为3 h。

3.2. FTIR谱图分析

Figure 2. (a) FTIR spectrum of PVA powder; (b) FTIR spectrum of PVA polymer; (b) (c) PVA/PA polymer sponge with 2.20 mL of PA

图2. (a) PVA;(b) PVA聚合物;(b)、(c) 2.20 mL PA的PVA/PA聚合物海绵的FTIR谱图

如图2(a)所示,可以发现在3437 cm−1处出现的强且宽的吸收峰,根据参考文献 [11] ,3437 cm−1是PVA的吸收峰。图2(b)中PVA聚合物的FTIR谱图中除了OH官能团的吸收峰外,分别在2095 cm−1,1637 cm−1和1048 cm−1处出现了新的吸收峰。根据参考文献 [12] [13] ,我们认为这两处新的吸收峰是PVA聚合物中的PVA分子与PVA分子间存在氢键和醚键。

图2(c)中PVA聚合物的FTIR谱图中出现的2946 cm−1、2893 cm−1和1048 cm−1处的三个吸收峰在含2.20 mL PA的PVA/PA聚合物的FTIR谱图中都消失了。我们认为原因应归因于-CH2−和C-O-C的特征吸收峰被附近所产生强的吸收峰的覆盖。综上所述,我们推断在酸性和超声波辐射的条件下,PVA分子上的羟基与PA分子上的磷酸基团已经发生酯化反应,生成了磷酸酯键,并且没有发生酯化反应的PVA分子与PVA分子上的羟基之间仍存在醚键。

3.3. SEM图分析

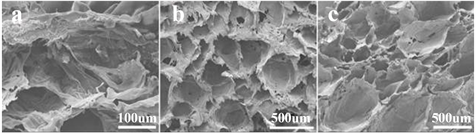

Figure 3. (a) SEM micrographs of PVA polymer sponge; (b) The longitudinal section of PVA/PA polymer sponge; (c) The transverse section of PVA/PA polymer sponge with 2.20 mL of PA

图3. (a) PVA聚合物海绵;(b) 含2.20 mL PA的PVA/PA聚合物海绵纵剖面;(c) 含2.20 mL PA的PVA/PA聚合物海绵横剖面的SEM

如图3(a)所示,PVA聚合物海绵表面和内部均存在一些孔,并且孔与孔间相互贯通,呈现多孔的形貌。这说明在超声波的作用下,线性PVA分子与线性PVA分子上的羟基在超声波辐射下彼此脱水形成了醚键。如图3(b)所示,2.20 mL PA的PVA/PA聚合物海绵表面存在一些孔,并且有少量的孔与孔间是相互贯通的,发泡剂分散在PVA聚合物中时会有序的成为泡核。在热能作用下,泡核能渐渐地生长成气泡,也能使气泡在PVA聚合物内运动。同时大部分的孔是有孔壁的。对比分析PVA/PA聚合物海绵和PVA聚合物海绵,发现二者中均存在多孔的形貌。但是,2.20 mL PA的PVA/PA聚合物和PVA聚合物的存在的共价键不同,所以二者在泡破裂后形成海绵的孔结构上也有所不同。如图3(c)所示,PVA/PA聚合物海绵横剖面有一些开孔,而且孔径大小是不同的,且范围分布在90~500 μm之间。导致这种情况的原因与发泡过程有关。

3.4. 热稳定性分析

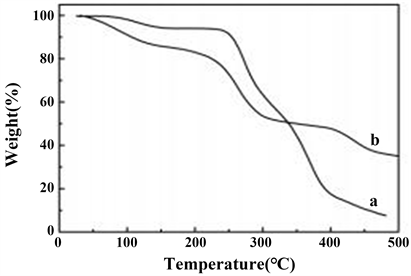

Figure 4. (a) TGA curves of PVA polymer sponge; (b) PVA/PA polymer sponge with 2.20 mL of PA

图4. (a) PVA聚合物海绵的TGA曲线;(b) 含2.20 mL PA的PVA/PA聚合物海绵的TGA曲线

如图4(a)所示,PVA聚合物海绵的重量随着温度的升高而下降,并且分别在75.9℃、145.2℃、241.6℃和395.7℃处有拐点。根据参考文献 [14] ,温度范围在75.9℃至145.2℃之间时,重量损失应该是PVA链吸收水的蒸发;温度范围在241.6℃至395.7℃之间时,重量损失可以应该是PVA链上未反应的羟基之间发生分子内的脱水反应,形成了聚乙炔状结构;当温度高于395.7℃时,重量损失应该是醚键的断裂和PVA链的分解。如图4(b)所示,含2.20 mL PA的PVA/PA聚合物海绵的重量随着温度的升高而下降,并且分别在126.2℃、226.9℃、306.6℃和416.5℃处有拐点。通过与PVA聚合物海绵的TGA曲线相比,我们认为温度范围在126.2℃至226.9℃之间时,重量损失应该是PVA链吸收水的蒸发;温度范围在226.9℃至306.6℃之间时,重量损失应该是PA上没有反应的磷酸基团之间发生缩合反应形成焦磷酸;温度范围在306.6℃至416.5℃之间时,重量损失应该是线性PVA分子上未反应的羟基之间发生分子内的脱水反应,形成了聚乙炔状结构;当温度高于416.5℃时,重量损失应该是醚键、磷酸酯键的断裂和PA的降解、PVA主链的分解 [15] 。对比上面的拐点温度和重量损失的原因,我们发现当温度高于395.7℃时,PVA聚合物海绵内能发生醚键的断裂和PVA链的分解;当温度高于416.5℃时,PVA/PA聚合物海绵内会发生磷酸酯键和醚键的断裂,PA的降解、PVA链的分解。这也即意味着当温度高于395.7℃时,PVA聚合物海绵已经分解;当温度高于416.5℃时,PVA/PA聚合物海绵也已经分解。由此,我们认为PVA聚合物海绵的热稳定性至少应是在395.7℃,PVA/PA聚合物海绵的热稳定性至少在416.5℃,PVA/PA聚合物海绵的热稳定性要比PVA聚合物海绵的热稳定性高20.8℃。

3.5. PA的剂量对PVA/PA聚合物海绵的电性能影响

Figure 5. Influence of PA dosage on the water absorption of PVA/PA polymer sponge

图5. PA剂量对PVA/PA聚合物海绵的表面电阻率的影响

如图5所示,当PA剂量由0.00 mL增加到2.20 mL时,PVA/PA聚合物海绵的表面电阻率将从5.40 × 109 ohms/sq降低至1.33 × 104 ohms/sq,造成这种结果的原因是PVA/PA聚合物海绵内形成了质子导电网络与动态氢键网络。

4. 结论

在超声波辐射的条件下,以PVA和PA为原料,合成了0.40、1.00、1.60、2.80和3.40 mL PA的PVA/PA聚合物;然后,将这些PVA/PA聚合物在真空干燥箱中发泡,制备出了0.40、1.00、1.60、2.80和3.40 mL PA的PVA/PA聚合物海绵。通过FTIR和SEM的表征,确认了PVA/PA聚合物海绵由PVA和PA构成,并且PVA和PA之间存在磷酸酯键。经过UV-vis的测定,筛选出超声辐射的最佳时间为3 h。通过SEM图、TGA和表面电阻率的测定,证明了PVA/PA聚合物海绵是具有良好的热稳定性和导电性的海绵,且PVA/PA聚合物海绵的表面电阻率的值与PA的剂量有关。总之,超声波合成–热发泡法的方法可以用来制备具有热稳定和导电性的PVA/PA聚合物海绵。