1. 引言

随着柔性传感器、柔性显示器及柔性电子材料等逐渐涌入人们视野 [1] ,导电薄膜以其轻便柔软、拉伸易弯曲、导电性好等特点,其需求呈现爆炸性增长 [2] 。早期的导电薄膜,尤其是占有市场主导地位的氧化铟锡(ITO)导电薄膜,因其固有脆性、基底上方阻高、高温及真空溅射工艺等问题大大限制了其在柔性导电薄膜领域的应用 [3] [4] 。

近年来,高性能导电材料如碳基材料(纳米碳粉、CNTs、Graphene)、金属纳米线(AgNW、CuNW)、导电高分子聚合物、超薄金属、金属网格等不断研发出来 [5] [6] [7] 。在众多材料中,碳基材料因其优异的性能成为最有前景的下一代柔性导电薄膜的主体材料。如北京大学的闫文卿等人提出了先将碳纳米管(CNTs)在一定的分散体系中分散,然后再组装形成薄膜,这种方法可有效调控碳纳米管薄膜的导电性能和透光性能 [8] 。方敏等人通过研究发现,可以将具有生物相容性的丝素蛋白与石墨烯材料进行一定的复合,制备成生物基导电膜材料用于生物组织工程领域 [9] 。

目前绿色、环保已成为世界工业发展的主题。因此,越来越多的科研工作者通过对导电材料的改革创新,致力于开发绿色、环保型的复合导电膜材料 [10] 。如斯坦福大学崔屹教授团队 [11] 利用可生物降解的纳米纤维素作为透明导电薄膜基底,将其与纳米导电材料复合成功制备了导电薄膜。马里兰大学胡良兵教授团队 [12] 以甘蔗渣中提取的纳米微晶纤维素为原料,通过沉积法得到了可降解的纳米纤维纸,并将其作为基底,得到了掺杂锡的氧化铟、银纳米线的柔性透明导电薄膜。这些研究促进了导电薄膜的快速发展。

因此,本课题以蚕丝脱胶废水中提取的天然蛋白质材料——丝胶蛋白为原料,并和生物分子壳聚糖进行混合,以纳米碳粉为导电材料,赋予导电薄膜优良导电性的同时,保留天然蛋白质的生物相容性,分析探讨不同制备工艺下薄膜的厚度、导电性能、拉伸力学性能等,并对最优工艺下的导电薄膜形貌和结构进行分析,探讨其电学稳定性,为绿色环保型的柔性导电薄膜的进一步发展提供相关理论依据。

2. 实验部分

2.1. 材料与试剂

丝胶蛋白(自制,粒径约50 μm)、可溶性壳聚糖(河南俊一生物科技有限公司、食品级)、甘油(分析纯,国药集团化学试剂有限公司)、纳米碳粉(20 nm,苏州碳丰石墨烯科技有限公司)、去离子水(嘉兴学院自制)。

2.2. 设备与仪器

TD2102型电子天平(余姚市金诺天平仪器有限公司)、HH-6型数显恒温水浴锅(金坛市杰瑞尔电器有限公司)、DF-101S型数显恒温磁力搅拌器(上海东玺仪器设备有限公司)、NDJ-5S型数字式粘度计(上海衡平仪器仪表厂)、UA9233B型数字万用表(杭州德力西集团)、线棒(上海乘乙仪器设备有限公司)、LCR型数字电桥(深圳市日图科技有限公司)、FY101A-ll型电热鼓风烘箱(温州方圆仪器有限公司)、Apreo2C型扫描电子显微镜(SEM) (赛默飞公司)、IS5/IS10XX型傅立叶红外光谱仪(FTIR) (Thermo Nicolet公司)。

2.3. 实验内容

2.3.1. 碳粉分散液的制备

称取一定质量的纳米碳粉,将纳米碳粉加入到PVP溶液中,50℃水浴中加热并保温25 min,搅拌至碳粉材料全部分散均匀,得到不同质量分数(1%、2%、3%、4%、5%、6%、8%)的纳米碳粉分散液。

2.3.2. 导电薄膜的制备

采用迈耶棒刮涂法 [13] [14] ,通过控制变量法制备导电薄膜。具体步骤为:先配置50 mL的丝胶蛋白与壳聚糖混合溶液作为基材,在60℃下磁力搅拌30 min (转速950 r/min),然后添加不同质量分数的纳米碳粉分散液,最后滴加一定量的甘油(有效促进膜的成型,改善碳粉聚集与团聚的现象,使其分布更为均匀) [15] ,保持匀速搅拌时间1 h,然后在柔性PVC板上刮涂出不同规格的薄膜,放入烘箱烘干1 h,得到最终的导电薄膜。

制备过程中,分别改变丝胶蛋白(SS)与壳聚糖(CS)的共混比(100:0、75:25、60:40、50:50、40:60、25:75、0:100)、导电碳粉的质量分数(1%、2%、3%、4%、5%、6%、8%)、烘干温度(20℃、40℃、60℃、80℃、100℃),研究不同制备工艺对导电薄膜厚度、导电性能、拉伸力学性能的影响。

2.4. 导电薄膜的性能测试与表征

2.4.1. 导电薄膜的表面形貌分析

将导电薄膜用导电胶固定在样品台上,采用扫描电镜(SEM)分析,加速电压0.05~30 kV,观察表观形貌。

2.4.2. 导电薄膜的结构分析

采用傅里叶变换红外光谱仪(FT-IR)进行测试,KBr压片法,波数范围500~4000 cm−1进行扫描。

2.4.3. 导电薄膜的厚度分析

根据GB/T 6672-2001将制备好的共混膜放置在YG141N数字式织物厚度测量仪上,距离膜的边5 cm处,随机测取5不同的点,取平均值。

2.4.4. 导电薄膜的导电性能测定

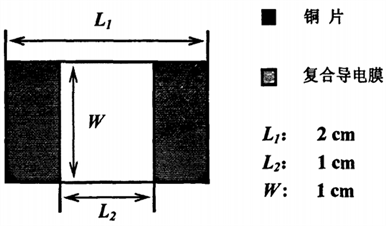

将上述方法制备的导电薄膜,取出剪裁成2 cm × 1 cm的长条,在两端用导电胶分别粘上l cm × 0.5 cm的铜片,采用数字电桥测量导电膜的表面电阻(Ω),测试示意图如图1。

Figure 1. Schematic diagram of conductivity test

图1. 导电性的测试示意图

2.4.5. 导电膜的力学性能测定

将上述方法制备的导电膜脱模,剪裁成10 cm× l cm的长条,在织物拉伸强力仪上测定其拉伸性能。

2.4.6. 导电膜的柔软性测定

将上述方法制备的导电膜材料,剪裁成25 cm × 2.5 cm的长条,在织物刚柔性测试仪上测定其柔软性。

3. 结果与讨论

3.1. 丝胶蛋白/壳聚糖共混比对导电薄膜性能的影响

采用控制变量法,保持纳米碳粉的含量为5%,烘干温度为60℃,分别改变丝胶蛋白与壳聚糖的共混比,得到不同的膜材料,对其成膜性、膜的厚度测定结果见表1所示。

Table 1. The thickness of conductive films with different blending ratios

表1. 不同共混比的导电膜厚度

在制备复合导电膜的过程中,发现随着丝胶蛋白的质量减少,壳聚糖质量的增加,溶液的黏度逐渐增大,导致最后很难成膜,因此,7种不同的共混比,只有5种共混比下能够形成较为完整均一的复合膜。从表1中可知,这5种膜的厚度差异不大,基本上在0.28~0.31 mm之间,因此对于测定其他性能具有一定的可比性。

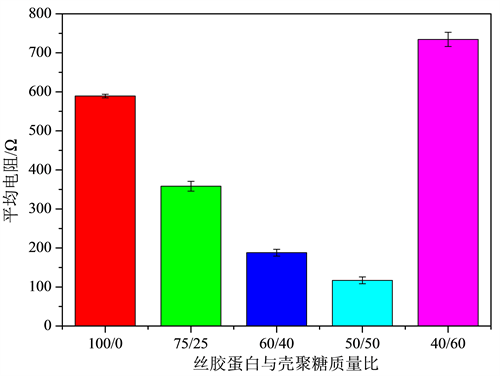

对制备得到的5种导电膜,测定导电膜上不同位置的表面电阻值,取平均值,结果见图2所示。

Figure 2. Conductivity of conductive films with different blending ratios

图2. 不同共混比导电膜的导电性能

从图中可知,随着丝胶蛋白含量的降低,制备的导电膜,其电阻呈现先减小后增大的趋势。说明丝胶蛋白在逐渐增加的过程中,成膜性能从一般良好逐渐提升至优异。这可能是因为丝胶蛋白具有良好的成膜性质,它能够在导电膜表面形成均匀、连续的膜层,有助于提高导电性能。此外,丝胶蛋白的添加有助于提高导电膜中纳米碳粉的分散性和连续性,在成膜体系之间构建形成均匀、稳定的电子传输网络,使得膜的电阻逐渐减小。然而,随着丝胶蛋白含量的降低,体系中壳聚糖含量在逐渐增加,成膜性能从优异逐渐下降至差。壳聚糖的添加导致膜层的不均匀性,进而影响导电膜中纳米碳粉的分散性,使其不再具有良好的连续性。这些因素综合起来,可能会导致导电性能的下降和电阻的增加。导电性最好的膜材料,到其电阻仅为117 Ω,远远小于105 Ω,超过了导电性的要求,此时丝胶蛋白与壳聚糖的质量比为50:50。

对比不同质量混合比下导电膜的拉伸力学性能,结果见表2所示。

Table 2. Tensile mechanical properties of conductive films with different blending ratios

表2. 不同共混比导电膜的拉伸力学性能

从表2可知,制备的导电膜在样品同等大小下,其强力差异较大,强力最大的是丝胶蛋白/壳聚糖共混比为60:40,其次是50:50,但是这2种状态下膜的强力差异不是特别大。考虑到导电性为关键指标,因此,在后续制备时,两种材料的质量共混比为50:50。

3.2. 纳米碳粉含量对导电薄膜性能的影响

保持其他条件不变,改变碳粉含量,制备的各种导电膜,其厚度如表3所示。

Table 3. The thickness of conductive films with different carbon power content

表3. 不同碳粉含量下导电膜的厚度

从表3中可以明显看出,随着碳粉含量的增加,导电膜的厚度变化不大,略微有一定程度的增加。

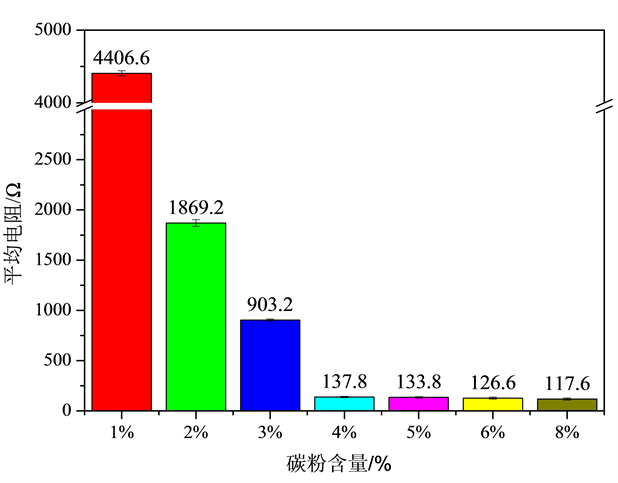

Figure 3. Conductivity of conductive films with different carbon powder content

图3. 不同导电碳粉含量下导电膜的导电性能

不同碳粉含量的导电膜,其导电性能如图3所示。从图中可以看出,随着导电碳粉含量的增加,导电膜的导电性能呈指数型降低,即随着碳粉含量的增加,导电膜的电阻值呈现逐渐减小的趋势。然而,当导电碳粉含量达到4%时,导电膜的电阻值变化较为平稳,并保持在100 Ω左右。这说明在碳粉含量为4%~8%范围内,导电膜的导电性能达到了一个相对稳定的状态,见图3。

表4为不同碳粉含量下,导电膜的拉伸力学性能。

Table 4. Tensile mechanical properties of different conductive films

表4. 不同导电膜的拉伸力学性能

从表4的结果可以看出,随着碳粉含量的增加,制备的导电膜的断裂强力和断裂伸长率呈现先增加后下降的趋势,断裂时间基本不变。当碳粉含量为5%时,导电膜的断裂强力最大,为785.7 cN。结合导电性数据,因此后续实验选择碳粉含量为5%。

3.3. 烘干温度对导电薄膜性能的影响

在膜的制备过程中,其他条件相同时,烘干时间为1 h,改变烘干过程的温度,对得到的不同导电膜厚度进行测定分析,其结果如下表5所示。

Table 5. The thickness of conductive films with different conductive power content

表5. 不同导电碳粉含量下导电膜的厚度

从表5可知,烘干温度对导电膜的厚度无明显影响,厚度均在0.25~0.26 mm左右,但是烘干温度越高,膜的厚度略微有所增大。

不同烘干温度下,导电膜的导电性能和拉伸力学性能如图4和表6所示。

从图4可知,随着烘干温度的变化,其电阻也出现较为明显的波动,当烘干温度为80℃时,制备的导电膜电阻值最小,为140.4 Ω,其导电性能最好。从表6中可知,随着烘干温度的增大,导电膜的断裂强力、断裂伸长率均呈现先增大后减少的趋势。这可能是因为烘干温度太低,导电膜中的溶剂挥发速度较慢,可能导致膜层干燥不充分,结构松散,影响导电膜的电性能。烘干温度太高,容易导致导电膜内部产生裂纹、烧结等现象,降低导电膜的机械强度,使导电性能误差变大 [16] 。在烘干温度为80℃时,有利于导电膜复合体系中的溶剂快速挥发,使导电膜干燥充分,同时也可以保持导电膜的机械强度和导电性能。

Figure 4. Conductivity of conductive films with different conductive toner content

图4. 不同导电碳粉含量下导电膜的导电性能

Table 6. Tensile mechanical properties of different conductive films

表6. 不同导电膜的拉伸力学性能

综上,导电膜的最佳制备工艺条件为:丝胶蛋白与壳聚糖质量比50:50,碳粉含量为5%,烘干温度80℃。

3.4. 最佳工艺下导电膜的结构与性能

3.4.1. 最佳工艺下导电膜的柔软性测定

为了测定导电膜的柔软性,将最佳工艺下制备好的膜材料,在织物刚柔性测试仪上进行多次测定,并取平均值,结果如表7所示。

Table 7. The softness of conductive films under optimal process

表7. 最佳工艺下的导电膜柔软性测试结果

从表可以看出,最佳工艺下的导电膜材料,其抗弯刚度数值较小,表明导电膜材料刚性较小,容易发生弯曲变形。其平均值为532 mg·cm,与常见的棉织物抗弯刚度较为接近 [17] ,说明所制备的导电膜具有一定的柔软性,可以进行弯曲。

3.4.2. 最佳工艺下导电膜的形貌结构

将最佳工艺下制备导电膜,采用扫描电子显微镜对其外观形貌进行分析,其结果见图5所示。从图中可以看出,所制备的膜表面相对比较平整,呈现较为均一的表面结构,说明纳米碳粉在壳聚糖与丝胶蛋白的基体中分散较为均匀,然而在个别区域出现了纳米碳粉的聚集现象,但并不影响导电膜的导电性质。

Figure 5. SEM picture of conductive film

图5. 导电膜的SEM图

3.4.3. 最佳工艺下导电薄膜的结构分析

将最佳工艺下的柔性导电膜进行红外光谱分析,其结果如图6所示。

Figure 6. Infrared spectrum of conductive film

图6. 导电膜的红外光谱图

从图中可以看出,对柔性导电膜的结构进行红外光谱分析,其结果见图6所示。从图中可知,3734.9 cm−1附近为-OH (羟基)的伸缩振动峰,说明膜材料中存在亲水性基团;在2987.53和2900.67 cm−1处为C-H的伸缩振动,也有可能是壳聚糖分子末端的隐醛基的C-H振动峰;在2328.22和2089.63处的强峰为蛋白质分子中C-N的特征峰;在1991.64 cm−1为蛋白分子上的C = O的伸缩振动峰;在1620 cm−1处为C = C的伸缩振动峰,在1300~800 cm−1这个范围内的峰为-C-C单键的骨架振动峰。因此,说明所制备的复合导电膜中,有丝胶蛋白和壳聚糖两种基体,也有导电碳粉的存在。

3.4.4. 最佳工艺下导电薄膜的电学稳定性分析

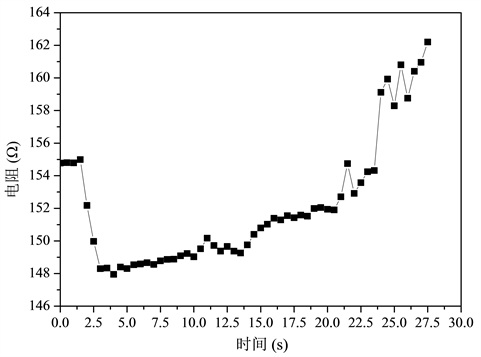

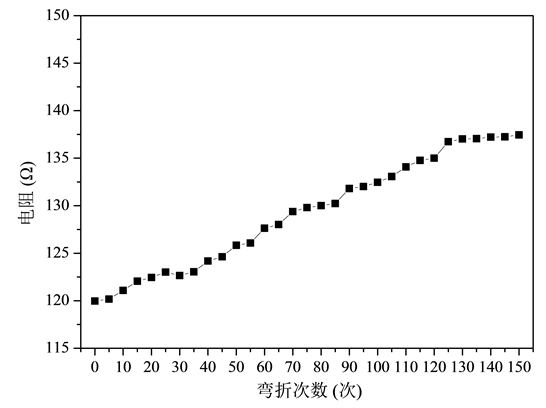

导电膜的电学稳定性对于其后续使用具有重要的意义,因此分别在不同拉伸时间和弯折次数下测试导电膜的拉伸电学性能和弯折电学性能,其结果见图7和图8所示。

Figure 7. Resistance change curve of conductive film at different stretching times

图7. 不同拉伸时间下导电膜的电阻变化曲线

Figure 8. Resistance change curve of conductive film at different bending times

图8. 不同弯折次数下导电膜的电阻变化曲线

从图7可知,导电薄膜具有较高的灵敏性。当开始拉伸时,导电膜的电阻,在短时间内迅速下降,随着拉伸时间的延长,电阻后续又逐渐增大,但最大值不超过165 Ω。这可能是由于在刚开始拉伸时,导电材料内部结构趋于致密化,导电碳粉之间形成了互联体,增加了其电子转移,引起电阻值的下降。在后续拉伸时间较长时,原来的柔性膜材料长度发生了伸长,电阻与导体的长度成正比关系,所以其电阻也会随之变大。

从图8看出,随着弯折次数的增加,柔性导电膜的电阻值逐渐变大,但是变化幅度较小,当弯折次数到达150次时,电阻仅从开始的119.96 Ω增加到137.45 Ω。这种微小的变化可以解释为导电膜内部微观结构的变化,包括导电颗粒的重新排列和界面的断裂。

4. 结语

(1) 以丝胶蛋白和壳聚糖为原料,纳米碳粉为导电粉体,采用迈耶棒刮涂法,可以制备出具有优异导电性和一定力学性能的导电膜材料。

(2) 通过控制变量法,得到最优的导电膜制备工艺为:丝胶蛋白与壳聚糖质量比50:50,碳粉含量为5%,烘干温度80℃。

(3) 最佳工艺下,导电膜的抗弯刚度小,柔性较好,表面平滑,导电膜内部微观结构分布均匀,使其能够抵抗外界应力和变形。

(4) 在拉伸和多次弯折过程中,导电膜的电阻有一定的变化,但总体上变化不明显,说明所制备的柔性导电膜具有一定的电学稳定性,对于后期在柔性传感器和智能可穿戴领域的应用具有重要意义。

基金项目

嘉兴市公益性研究计划项目(2022AY10014);2022年嘉兴南湖学院国家级大学生创新创业训练计划项目(202213291006);嘉兴南湖学院2022年SRT项目(8517223126)。

NOTES

*通讯作者。