摘要: 采用磁悬浮感应熔炼法制备了FeNiCr中熵合金锭,经过80%压下量的室温冷轧变形后,分别在700℃、800℃、1000℃和1100℃下进行保温退火处理1 h,研究退火温度对FeNiCr中熵合金显微组织和力学性能的影响及其规律。结果表明:经不同温度退火处理后FeNiCr中熵合金始终保持着简单的单相FCC结构;轧制态FeNiCr中熵合金微观应变和位错密度均较高,随着退火温度升高中熵合金的位错密度和微观应变均逐步变小,到1100℃时微观应变几乎消失;在700℃低温退火后形成了一些细小等轴晶以及退火孪晶,再结晶不完全,到1000℃退火后发生了完全再结晶,退火温度继续增加就会出现晶粒粗大;从700℃升高至800℃时,平均晶粒尺寸增幅比较高并达到接近4倍,1100℃退火时晶粒尺寸最大且达到了21.3 μm。从其工程应力–应变曲线可知,在700℃退火时中熵合金屈服强度和抗拉强度分别高达886 MPa和982.9 MPa,断后伸长率仅为14.1%;但是随着退火温度不断升高,分别减少到1100℃的387 MPa和583 MPa,断后伸长率却提高到36.1%,其断口韧窝数量和大小均同步增大;退火温度从700℃升至1100℃时,合金显微硬度值则分别从428.1 HV0.2降低278.5 HV0.2,出现了大幅减少。

Abstract:

FeNiCr medium entropy alloy ingots were prepared by magnetic levitation induction melting method. After being cold rolled and deformed at room temperature with an 80% reduction, they were subjected to insulation annealing treatment at 700˚C, 800˚C, 1000˚C, and 1100˚C for 1 hour. The effect of annealing temperature on the microstructure and mechanical properties of FeNiCr medium entropy alloy and its regularity were studied. The results show that the FeNiCr medium entropy alloy maintains a simple singlephase FCC structure after annealing at different temperatures; the micro strain and dislocation density of the rolled FeNiCr medium entropy alloy are both relatively high. As the annealing temperature increases, the dislocation density and micro strain of the high and high entropy alloy gradually decrease, and the micro strain almost disappears at 1100˚C; after low-temperature annealing at 700˚C, some fine equiaxed grains and annealing twins were formed, and the recrystallization was incomplete, after annealing at 1000˚C, complete recrystallization occurred, and further increase in annealing temperature would result in coarse grains; when the temperature rises from 700˚C to 800˚C, the average grain size increases significantly and reaches nearly four times. When annealed at 1100˚C, the grain size reaches its maximum and reaches 21.3 μm. From its engineering stress-strain curve, it can be seen that the yield strength and tensile strength of the medium entropy alloy are as high as 886 MPa and 982.9 MPa, the elongation after fracture is only 14.1%; however, as the annealing temperature continues to increase, it decreases to 387 MPa and 583 MPa at 1100˚C, respectively. However, the elongation after fracture increases to 36.1%, and the number and size of fracture toughness dimples increase simultaneously; when the annealing temperature increased from 700˚C to 1100˚C, the microhardness values of the alloy decreased significantly from 428.1 HV0.2 to 278.5 HV0.2, indicating a significant decrease.

1. 引言

自从2004年叶均蔚教授 [1] - [6] 首先报道高熵合金以来,多主元结构的高熵合金及其独特的合金设计思想、组织和性能均先后已经被报道,在这些报道中提出了通过增加合金的组元来提高合金的混合熵,即含有5种以上基本元素,合金中高的混合熵可以阻碍合金中金属间化合物生成,从而引出了高熵合金这一重要概念。自从高熵合金诞生以来,它就已经成为了金属材料领域的研究热点之一。高熵合金作为一种新型金属材料,一方面具有结构上的晶格畸变效应、性能上的鸡尾酒效应、热力学上的高熵效应、动力学上的迟滞扩散效应,容易获得高热稳定性的固溶体相和纳米结构以及非晶结构,这些独特的微观结构促使高熵合金除了具有优异的力学性能 [1] [7] 以外,还具有某些特殊的功能;特别是它具有特别优异的综合性能,例如高的硬度、高的抗高温氧化能力、高的耐磨性和高的耐蚀性、在较高温度下仍然能保持高的硬度等 [1] [6] ,在文献 [6] 中叶均蔚教授详细介绍了高熵合金的开发历程。因此,高熵合金这一概念的提出为新材料的研发开创了一个崭新的方向。

在高熵合金研究的基础上,又产生了中熵合金的概念,中熵合金是由3种或者4种等(近)摩尔比元素组成的新型合金材料。研究表明,中熵合金也同样具有某些比传统合金更加优异的性能,比如良好的强塑性能组合 [8] [9] 、优异的耐磨性 [10] 、优异的耐蚀性 [11] 及优异的高低温性能 [12] [13] 等,从而在航海、航空、航天等诸多领域拥有广泛的应用前景。近些年来,关于中熵合金的研究也变得越来越多,已经研究与开发了CoCrNi、FeCrNi、FeNiCrMn、AlCrFeNi等中熵合金材料;其中FeCrNi中熵合金因为具有良好的综合性能的同时,还具有较低的合金成本而受到了更多的科研工作者关注。因此,文中拟针对实验室所制备的FeNiCr中熵合金块体材料,拟研究退火温度对其组织及力学性能的影响及规律,以为提升FeNiCr中熵合金综合性能提供基础支持。

2. 材料及试验

文中使用纯度为99.95%的Cr、Fe和Ni金属颗粒,利用磁悬浮感应熔炼法获得FeNiCr中熵合金锭,重复熔炼4次以保证合金化学成分均匀性。随后利用电火花切割在中熵合金锭中截取尺寸为48 mm × 103 mm × 12mm的长方体试样,对长方体试样进行压下量为80%的室温冷轧变形,然后分别在700℃、800℃、1000℃和1100℃下保温退火1 h。

采用Empyrean型X射线衍射仪(XRD)对试样进行物相结构分析,衍射靶材为铜靶,扫描角度为20˚~100˚,扫描步长为0.02˚;使用SUPRA55型扫描电镜进行显微组织和断口观察,采用电解抛光技术制备EBSD试样(电解液为75 mL冰乙酸和25 mL高氯酸),通过扫描电镜配置的Channel 5.0背散射电子衍射附件(EBSD)观察晶粒尺寸大小和晶体学取向,加速电压为20 kV。利用WDW3010型微控电子万能试验机测试该中熵合金应力–应变曲线,应变速率为1 × 10−3 s−1;用HVS-1000A型维氏硬度计测试合金硬度,载荷砝码为1 kg,加载时间为15 s。

3. 试验结果与讨论

3.1. 显微组织

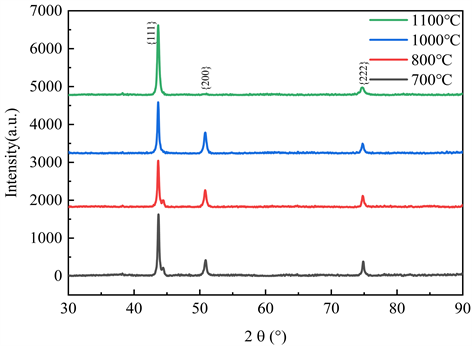

图1为不同退火处理态FeNiCr中熵合金的XRD图谱。从图1中可以看出,退火态FeNiCr中熵合金为简单的单相FCC结构,即Fe0.64Ni0.36相(PDFcard 47-1405),且退火态中熵合金在轧制变形以及后续的700℃、800℃、1000℃和1100℃退火后并没有发生第二相转变,始终保持着简单的单相FCC结构。

Figure 1. XRD spectra of FeNiCr medium entropy alloy with different annealing treatments

图1. 不同退火处理态FeNiCr中熵合金的XRD图谱

图2是FeNiCr中熵合金轧制态的组织,其中图2(a)为轧制态FeNiCr中熵合金的IPF图,图2(b)为轧制态FeNiCr中熵合金的KAM图。由图2(a)可见,FeNiCr中熵合金在轧制态时沿着轧制方向被压扁拉长,形成了大量长条状纤维组织和大量严重破碎的晶粒组织。从图2(b)中可知,轧制态FeNiCr中熵合金样品的KAM图中的黄色区域较多,存在少量的红色区域。在KAM图中颜色向红色渐变表明该区域微观应变变大,同时也表明该区域有较高的位错密度。这就说明轧制态的FeNiCr中熵合金的微观应变和位错密度较高。

Figure 2. Rolled FeNiCr medium entropy alloy: (a) IPF diagram; (b) KAM diagram

图2. 轧制态FeNiCr中熵合金:(a) IPF图;(b) KAM图

图3为不同退火处理态FeNiCr中熵合金的KAM图(kernel average misorientation, KAM)。KAM图中颜色向蓝色渐变表明该区域微观应变变小,同时也表明这些区域有较低的位错密度,颜色向红色渐变则表明该区域微观应变大以及具有较高的位错密度。对比图3(a)、图3(b)可知,低温退火态中熵合金仅经过低温退火后红色渐变区域占比还保持了一部分而蓝色渐变区域占比占大多数,这表明轧制态的中熵合金经过低温退火后仍存在一定的微观应变以及具有较高的位错密度的区域。从图3(c)可以看出1000℃高温退火态中熵合金几乎全部变为蓝色渐变区域,由此可知该退火态中熵合金位错密度和微观应变均较小。由图3(d)可知,轧制态中熵合金在1100℃退火后KAM图红色渐变区域几乎消失,几乎全部为蓝色渐变区域,这表明轧制态中熵合金经过1100℃退火后位错密度和微观应变得较低。

Figure 3. KAM diagram of FeNiCr medium entropy alloy with different annealing treatments: (a) 700˚C; (b) 800˚C; (c) 1000˚C; (d) 1100˚C

图3. 不同退火处理态FeNiCr中熵合金KAM图:(a) 700℃;(b) 800℃;(c) 1000℃;(d) 1100℃

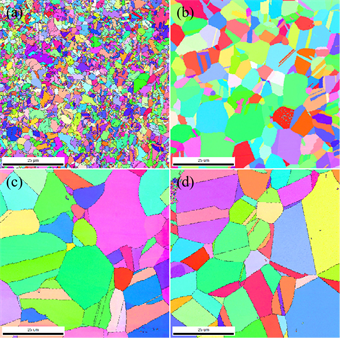

图4为冷轧(CR) FeNiCr中熵合金经不同退火处理后的形貌图和反极图的叠加图(imagequality + inversepole figure, IQ + IPF)。图4(a)可知,在经过700℃低温退火后形成了一些细小等轴晶以及退火孪晶,再结晶不完全;从图4(b)可以看出,800℃低温退火的中熵合金显微组织由大量细小的等轴晶粒和退火孪晶构成,但仍存在极少量的非等轴晶;从图4(c)可知,FeNiCr中熵合金在经过1000℃高温退火后,发生了完全再结晶并形成了大量的细小等轴再结晶晶粒和大量退火孪晶;从图4(d)可知,FeNiCr中熵合金在经过1100℃高温退火后也发生了完全再结晶,且晶粒组织开始出现明显粗化,同时形成了粗大的等轴再结晶晶粒和退火孪晶。可见,冷轧(CR)态FeNiCr中熵合金在800℃~1000℃之间能形成细小的等轴晶和退火孪晶,超过1100℃后易产生晶粒粗化。

Figure 4. IPF diagram of FeNiCr medium entropy alloy with different annealing treatments: (a) 700˚C; (b) 800˚C; (c) 1000˚C; (d) 1100˚C

图4. 不同退火处理态FeNiCr中熵合金IPF图:(a) 700℃;(b) 800℃;(c) 1000℃;(d) 1100℃

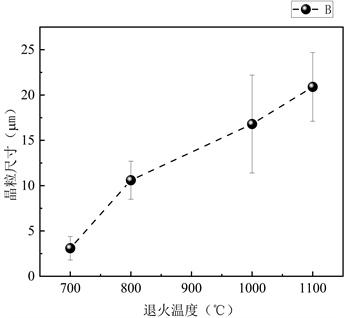

Figure 5. Average grain size of FeNiCr medium entropy alloy with different annealing treatments

图5. 不同退火处理态FeNiCr中熵合金平均晶粒尺寸

图5是利用EBSD软件在OIM analysis中统计晶粒尺寸,所测得的不同退火组织平均晶粒尺寸变化趋势图。700℃低温区退火样品的平均晶粒尺寸为3.2 μm,而800℃低温区退火样品的平均晶粒尺寸为12.6 μm,尺寸增长294%;1000℃高温区退火样品的平均晶粒尺寸为14.8 μm,尺寸再增长17.5%;然而,1100℃高温区退火样品的平均晶粒尺寸则达到21.3 μm,晶粒尺寸又增加了43.9%。从上述结果可以看出,随着退火温度逐步升高,样品的轧态变形组织被激活而发生完全再结晶后,元素扩散速度大幅增加,晶粒长大速度增加,导致样品的平均晶粒尺寸逐步增加,特别是从700℃升高至800℃时,平均晶粒尺寸增加近4倍,尺寸增幅比较高;同时,低温区退火(700℃~800℃)的平均晶粒尺寸要比高温区退火(1000℃~1100℃)的平均晶粒尺寸普遍要小些。

3.2. 力学性能

图6为不同退火处理态FeNiCr中熵合金的工程应力–应变曲线。由图6可知,在700℃退火时中熵合金表现出886 MPa的高屈服强度(Rp0.2表示屈服强度),但断后伸长率仅为14.1%。在800℃退火时中熵合金的屈服强度减少到765.5 MPa,断后伸长率提升到24.4%,塑性依然相对较低。随着退火温度从700℃升至1100℃逐步升高而屈服强度和抗拉强度逐渐减少,分别由退火温度为700℃样品的886 MPa和982.9 MPa减少到退火温度为1100℃样品的387 MPa和583 MPa;其中退火温度为700℃时,中熵合金的抗拉强度达到最高且为982. 9 MPa。但是,以700℃、800℃、1000℃、1100℃依次对合金进行退火时会使延展性逐渐提高,从700℃的14.1%增加到1100℃的36.1%。这是因为中熵合金因冷轧加工而使得合金材料发生硬化,强度显著提高,但退火温度较低时对合金材料塑性的改善影响很小。另外,退火温度升高,会导致再结晶过程发生的晶粒逐渐长大,会使中熵合金的强度降低。另外,1000℃和1100℃的塑性变形能力优于700℃和800℃,这是因为1000℃和1100℃的样品晶粒尺寸比700℃和800℃的大。800℃的均匀塑性变形阶段与1100℃相比没有明显下降则是由于退火过程一定程度上减弱了冷轧引入的内应力,样品的位错塞积能力增强,从而延迟了拉伸过程中的应变局部化。800℃退火合金相比于1000℃和1100℃有较高强度,相比于700℃有较好的延展性,具有优异的综合力学性能。这是因为微观组织呈现多尺度再结晶晶粒结构。其中小尺寸再结晶晶粒有助于提高其强度,而大尺寸再结晶晶粒可以提高其塑性。

Figure 6. Engineering stress-strain curve of FeNiCr medium entropy alloy with different annealing treatments

图6. 不同退火处理态FeNiCr中熵合金的工程应力–应变曲线

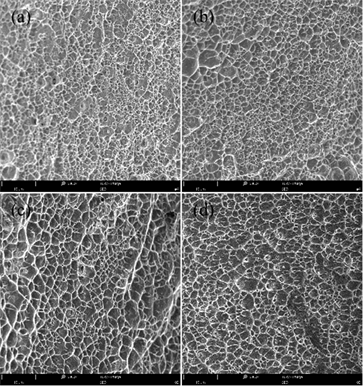

图7为不同退火温度试样拉伸后的断口形貌。700℃和800℃退火试样拉伸后的断口表面可观察到明显的撕裂棱以及少量小尺寸的韧窝,700℃、800℃、1000℃退火时试样拉伸后的断口韧窝平均尺寸分别为9.6 μm、12.6 μm、15.7 μm,而在1100℃退火时试样拉伸后的断口韧窝平均尺寸为18.2 μm,断口韧窝尺寸却是四种退火样品中最大的。随着退火温度的提高,变形组织完全再结晶进展得越充分,位错密度也会大幅降低,从而有利于改善材料塑性;由图7可见,随着退火温度的提高韧窝分布更均匀且数量逐渐增多,而且韧窝平均尺寸却逐渐有所增大,表明合金的塑韧性在不断地增强,这与合金发生完全再结晶及晶粒长大程度有关。上述实验结果也说明退火温度越高,合金的延伸率就会越高。

Figure 7. Fracture morphology of FeNiCr medium entropy alloy with different annealing treatments: (a) 700˚C; (b) 800˚C; (c) 1000˚C; (d) 1100˚C

图7. 不同退火处理态FeCrNi中熵合金的断口形貌:(a) 700℃;(b) 800℃;(c) 1000℃;(d) 1100℃

Figure 8. Microhardness value of FeNiCr medium entropy alloy with different annealing treatments: (a) 700˚C; (b) 800˚C; (c) 1000˚C; (d) 1100˚C

图8. 不同温度退火后FeCrNi中熵合金的显微硬度值:(a) 700℃;(b) 800℃;(c) 1000℃;(d) 1100℃

图8为不同温度退火后FeNiCr中熵合金的显微硬度值。FeNiCr中熵合金铸态时的硬度值为243.2 HV0.2,轧制态硬度值为621.3 HV0.2,不同温度退火后FeCrNi中熵合金的显微硬度均高于铸态,其中退火温度为700℃时,合金显微硬度值达到最高,为428.1 HV0.2。之后,随着退火温度升高,硬度值开始降低。当退火温度为800℃,合金显微硬度下降到381.6 HV0.2。当退火温度达到高温退火时,样品的硬度会进一步降低。当退火温度为1000℃时,合金显微硬度达到314.3 HV0.2;当退火温度为1100℃时,合金显微硬度达到278.5 HV0.2。

可见,在退火过程中,一般随着再结晶的进行,位错发生对消或重新排列,位错密度降低而使储存的畸变能下降,使样品发生软化即硬度值降低;另外,导致退火态合金显微硬度随着退火温度升高而降低的原因还可能是中熵合金在高退火温度时晶粒会粗化,晶界密度会大幅降低。而通常晶界会阻碍了位错运动,从而导致位错塞积,并产生细晶强化,促使合金硬度增大;因此,随着退火温度升高,由于晶粒粗化导致晶界密度会大幅降低,晶界阻碍位错运动的效应也大幅降低,位错塞积也大幅减少,从而使其合金硬度值会降低。

4. 结论

1) 经不同温度退火处理后FeNiCr中熵合金始终保持着简单的单相FCC结构。

2) 轧制态FeNiCr中熵合金微观应变和位错密度均较高,随着退火温度升高中熵合金的位错密度和微观应变均逐步变小,到1100℃时微观应变几乎消失。

3) 低温退火后形成了一些细小等轴晶以及退火孪晶,再结晶不完全,到1000℃退火后发生了完全再结晶,退火温度继续增加就会出现晶粒粗大;在800℃以下退火时,平均晶粒尺寸增幅比较高并达到接近4倍,1100℃退火时晶粒尺寸最大且达到了21.3 μm。

4) 从工程应力–应变曲线可知,从700℃至1100℃退火时中熵合金屈服强度和抗拉强度分别从886 MPa和982.9 MPa减少到387 MPa和583 MPa,断后伸长率则从14.1%提高到36.1%,其断口韧窝数量和韧窝尺寸大小均同步增大;合金显微硬度值则从428.1 HV0.2降低至278.5 HV0.2,出现了大幅减少。

基金项目

湖南省自然科学基金(2020JJ6090)。

NOTES

*通讯作者。