1. 引言

当前生态环境的污染与不可再生能源的巨大消耗之间的关系日益恶化 [1] [2] [3] [4] [5] ;而随着太阳能电池板组件技术的不断发展和发电成本的降低,光伏发电产业进入了快速发展的时期,未来或将成为潜力最大、增长最快的新型能源 [6] 。但是由于光伏组件长期处于室外,容易被灰尘、落叶等覆盖,使光伏板的发电效率和使用寿命受到影响 [7] [8] [9] 。因此需要对光伏板进行定期清洗,来提高光伏发电效率 [10] [11] [12] [13] 。目前市面上大型光伏发电站普遍使用的清洁机器人,普遍存在质量较大、越障能力较差及在清扫过程中容易发生偏摆,导致机器人卡死等问题。为了解决上述存在的问题,需设计挂板式光伏清扫机器人的结构;以及在保证机器结构的强度、刚度的条件下,对机器人结构进行轻量化处理具有重大的研究意义和经济价值。

国内外诸多学者对机器人结构轻量化设计均进行了研究,如陈清朋等将ANSYS和ABAQUS有限元软件相结合,利用变密度拓扑优化方法,实现对机翼肋板的轻量化设计 [14] ;栾宪超等利用基于非支配排序的NSGA-II和基于分解的MOEA-D多目标遗传算法对具备肌肉注射功能的蛇形机器人结构参数进行了优化 [15] ;Shanmugasundar G等利用ANSYS对5自由度码垛机器人进行了结构优化设计,成功减少了机器人的总质量 [16] 。Shihao Liu等提出了一种集零阶优化、参数舍入、结构再优化于一体的二次优化设计方法,用其开发了具有参数化设计、轻量化设计等功能的龙门机床轻量化结构优化设计系统,完成某龙门机床龙门架的轻量化结构优化设计,优化了龙门架的结构参数 [17] ;Ya-Li Ma提出了一种复杂结构件受力–性能–结构一体化结构拓扑与尺寸协同优化的轻量化设计方法;Luthfi A等提出了一种基于A-FloW人形机器人行走运动临界姿态的轻量级腿结构优化设计方法,临界姿态可以从行走运动过程中机器人身体各关节的最大力和力矩中获得,从有限元分析(FEA)结果可以实现A-FLoW仿人机器人的腿部结构轻量化设计 [18] 。

本文对光伏清扫机器人结构进行优化设计,在保证机器人强度和刚度的情况下,达到轻量化设计的目的。以车架杆子厚度、防偏架厚度以及上下端板子的厚度作为设计变量,通过Box-Behnken试验方法进行实验设计,构建了响应面近似数学模型;以机器人质量最轻、等效应力最小和变形最小作为目标函数,采用基于响应面模型的多目标遗传算法求最优解,实现对机器人的轻量化设计。

2. 光伏机器人结构分析

2.1. 光伏机器人结构

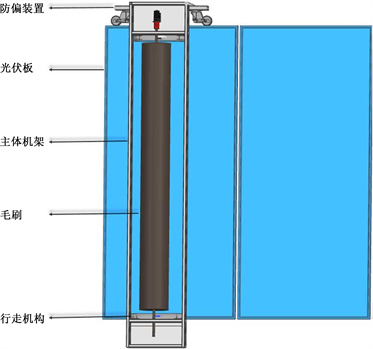

由于光伏清扫机器人的质量较大,且在运行过程车身受重力的分力影响,容易出现偏摆、卡死等问题。即针对上述问题对悬挂式光伏清扫机器人结构部分进行优化设计,如图1所示。

Figure 1. Photovoltaic cleaning robot 3D structure diagram

图1. 光伏清扫机器人三维结构图

由图1可知,光伏清扫机器人结构设计主要包括防偏摆装置、清扫模块、行走机构、车架等部分。其中光伏清扫机器人车架采用相同截面尺寸的杆件“回”字形型材焊接而成,防偏架也选用“回”字形型材。光伏清扫机器人结构的主要设计参数,如表1所示。

Table 1. Main design parameters of photovoltaic cleaning robot structure

表1. 光伏清扫机器人结构主要设计参数

2.2. 光伏机器人工作原理

当驱动电机转动时,带动驱动轮转动,机器人沿着光伏板前进或后退;与此同时启动清扫电机,清扫电机输出轴旋转,电机输出轴与毛刷之间采用联轴器连接,将电机旋转运动传递给毛刷,毛刷旋转对光伏板组件进行清扫工作。

3. 光伏清洁机器人有限元分析

3.1. 有限元模型建立及处理

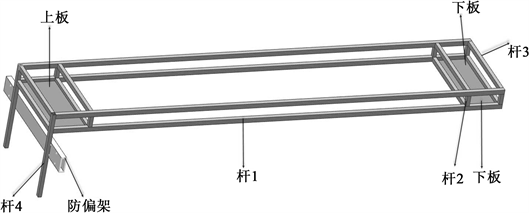

由于光伏清扫机器人的结构比较复杂,先对其进行简化处理,简化后的结构如图2所示。将几何模型导入ANSYS Workbench有限元分析软件中,并对其各部件赋予材料属性,光伏清扫机器人各部件的材料属性如表2所示;对其进行网格划分;添加载荷时,将毛刷、电机等复杂零部件采用等效远程载荷处理。

Figure 2. Simplified structure diagram of photovoltaic cleaning robot

图2. 简化的光伏清扫机器人结构图

Table 2. Material properties of cleaning machine components

表2. 清扫机部件材料属性

由于光伏电站一般建在日照充足和风力较大的偏远地区,因此在施加载荷时,还需要考虑风力因素。根据国家气象局发布的风力等级表,再结合光伏发电站的现场情况,选取风力等级为6级的强风进行模拟分析,查表可得知风速大小为10.8~13.8 m/s。

由动量定理,推导出风力𝐹的计算公式为:

(1)

式(1)中:

——空气密度,标准大气压下,空气密度为1.29 kg/m3;

——接触面积,m2;

——风速,m/s。

由于风力的方向变化比较复杂,风力仅选取沿光伏清扫机器人行走方向相反的方向,施加到机器人的迎风侧面上,此时受到的阻力为最大值,光伏板清扫机器人处于极限负载工况。分析可知机器的侧面积为风力的接触面积,根据式(1)计算得侧面积大小为1.038 m2 ,选取风速大小为12.5 m/s,按照上述公式计算得风力大小约为209.22 N。然后对机器人进行仿真分析。

3.2. 仿真结果分析

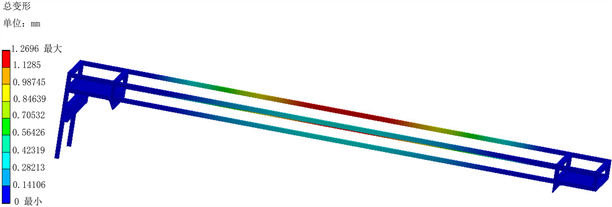

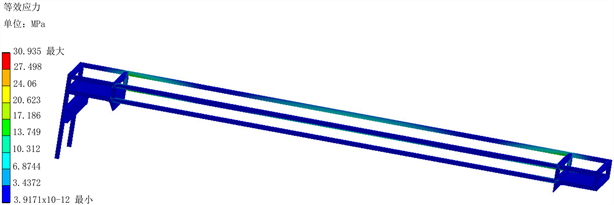

综上所述,通过静力学仿真分析,得到简化后机器人质量为26.559 kg,且机器人的总变形云图如图3、等效应力云图如图4所示。

Figure 3. Total deformation cloud image of robot

图3. 机器人变形云图

Figure 4. Robot equivalent stress nephogram

图4. 机器人等效应力云图

由仿真结果可知:光伏清扫机器人结构在外载荷作用下,在杆3处产生的最大应力为30.935 MPa,其材料的屈服强度为235 MPa,安全系数足够大;最大变形出现在杆1中间位置,且最大变形量为1.2696 mm。

4. 基于响应面模型的多目标遗传优化

光伏清扫机器人轻量化是在其结构刚度和强度满足要求的前提下,实现机器人的质量减轻。

4.1. 响应面近似模型构建

真实的数学模型在多目标优化问题中难以建立,需要较长时间和高精度分析来计算出目标值,从而导致模型优化效率低;而近似模型的应用能够有效提高优化效率。常用的近似数学模型有响应面(RSM)模型、径向基(RBF)神经网络模型、Kriging模型等。其中,响应面模型能够通过少量的实验在局部取值范围内比较精确的逼近函数关系,且用简单的数学模型表现出来,通过对回归模型的选取,能够拟合复杂的响应关系。它具有较好的鲁棒性、系统性以及实用性较强,且适用范围广。

在实验中将光伏清洗机器人车架各杆件的厚度、上下端板厚以及防偏杆的厚度作为优化变量,且将防偏架、杆1、杆2、杆3、杆4、上端板、下端板厚度分别定义为变量x1、x2、x3、x4、x5、x6、x7,且优化变量的取值范围如表3所示。且本次实验采用Box-behnken方法进行设计,共生成57个设计点,构建的二阶响应面近似模型为:

(2)

式(2)中:

——响应函数;

、

、

、

——回归系数;

、

——第i、j个设计变量;

——误差项。

其中部分实验样点及计算结果,如表4所示。

Table 4. Part thickness Box-behnken experiment design

表4. 零件厚度Box-behnken实验设计

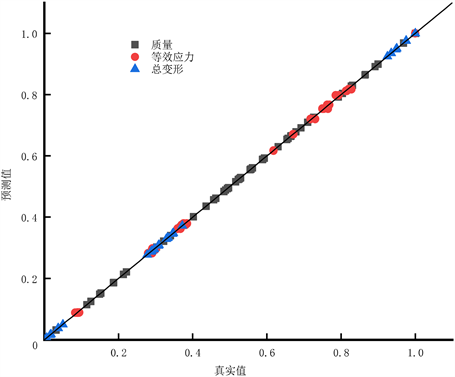

将实验设计数据拟合成与变量x1、x2、x3、x4、x5、x6、x7相关的数学模型;但是由于构建的响应面模型与实际数学模型有一定误差,所以用决定系数R2对响应面的精度进行衡量,数值越接近1,响应面的拟合度越高。R2的结果如表5所示,拟合度如图5所示。

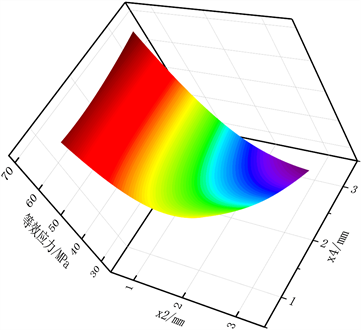

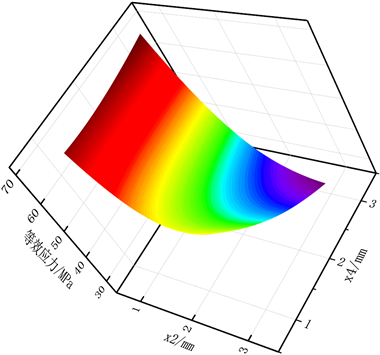

由表5可知,三个响应面拟合数学模型的决定系数均接近1,误差不超过0.2%;且由图5可知,机器的质量、总变形和等效应力对应的点均分布在对角线附近,表明实验设计点与真实值拟合较好,因此构建的响应面模型满足结构优化设计的精度要求。且它的3D响应面如图6所示。

Table 5. The fitting coefficient R2

表5. 拟合系数R2

Figure 5. Photovoltaic panel installation diagram

图5. 响应面拟合度

(a)

(a)  (b)

(b)  (c)

(c)

Figure 6. Robot response surface diagram. (a) Quality response surface diagram; (b) Equivalent stress response surface diagram; (c) Deformation response surface diagram

图6. 机器人响应面图。(a) 质量响应面图;(b) 质量响应面图;(c) 变形响应面图

4.2. 基于多目标遗传优化算法的零件厚度多目标优化

对光伏清扫机器人结构优化的目的主要是实现轻量化的目的,即在减轻重量的同时又要保证结构的强度要求。因此以车架各杆件厚度、防偏架厚度和上下板厚度为设计变量,以机器人质量最小、等效应力最小和变形最小作为目标函数,数学模型可描述为

(3)

其中式(3)中,

f——目标函数;

——机器人所受最大等效应力;

s——所受的总变形;

x——尺寸优化设计变量。

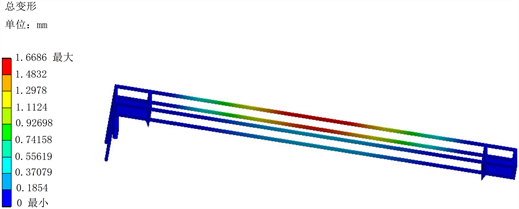

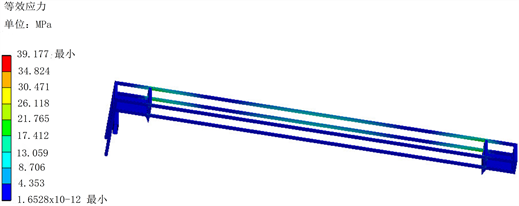

利用多目标遗传(MOGA)算法对响应面模型进行迭代优化,初始样本点数为7000,最大允许帕累托百分比为70%,经过13次迭代收敛,从而获得Pareto最优解。将优化设计变量圆整以后,并将其更新到有限元模型中进行有限仿真计算,得到优化后的总变形和等效应力云图,如图7和图8所示;且机器人结构优化前后的参数如表6所示。根据表6中机器人优化前后的结果可知,优化后机器人质量为18.35 kg,与优化前的重量相比减少了30.9%;同时优化后的最大变形量为1.6686 mm,优化后等效应力为38.177 MPa,与优化前相比增加了7.242 MPa,但仍然小于其屈服极限,实现对光伏清扫机器人的轻量化设计。

Figure 7. Optimized total deformation cloud image

图7. 优化后总变形云图

Figure 8. The optimized equivalent stress nephogram

图8. 优化后的等效应力云图

Table 6. Comparison of robot parameters before and after optimization

表6. 机器人优化前后参数对比

5. 结论

针对光伏清扫机器人质量较大,易导致其在清扫过程中发生偏摆等问题,对机器人结构进行优化设计。首先,对光伏清扫机器人结构进行有限元仿真分析;其次,以车架杆子、防偏架以及上下端板子的厚度作为设计变量,以机器人质量最轻、等效应力最小和变形最小作为目标函数,通过Box-Behnken方法设计了57个试验样本点,且构建的响应面拟合数学模型的决定系数R2均接近1,即满足结构优化设计的精度要求;最后,在保证机器人结构的强度和刚度情况下,采用多目标遗传算法,对机器进行了优化,得到Pareto最优解,优化后的光伏清扫机器人的质量降低到18.35 kg,减重率达到30.9%,实现了对清扫机器人轻量化设计。

基金项目

1) 贵州省科技计划项目(黔科合支撑[2020] 2Y058号);

2) 贵阳科技计划项目(筑科合同[2022] 5-38)。

NOTES

*通讯作者。