摘要: 为降低硅基太阳能电池的制造成本,提高其光电转换效率,采用电沉积的方法在硅绒面上制备铜金属层。通过调整电镀电流、阴阳极面积比和间距等参数,研究不同制备工艺对电极电阻率、表面形貌、相结构和厚度均匀性的影响。实验结果表明,电镀电流密度的大小对电镀铜层的表面形貌和相结构有显著影响,进而影响电阻率的大小。当电流密度为2.4 A/dm2时,电镀铜层的电阻率最低,表面致密光亮,且具有(111)的择优取向。铜镀层的厚度的均匀性受电镀阳极和阴极的面积比以及两者的间距的控制。当阳极与阴极面积比为3:1,间距为8 cm时,所得镀层的厚度均匀性最好。

Abstract:

In order to reduce the manufacturing cost of silicon-based solar cells and improve their photoelectric conversion efficiency, copper metal layer was prepared on silicon texture surface by electrodeposition method. The effects of different preparation processes on electrode resistivity, surface morphology, phase structure and thickness uniformity were studied by adjusting electroplating current, anode and cathode area ratio and distance. The experimental results show that the electroplating current density has a significant effect on the surface morphology and phase structure of the electroplating copper layer, and then affects the resistivity. When the current density is 2.4 A/dm2, the electroplated copper layer has the lowest resistivity, dense and bright surface, and has a preferred orientation of (111). The thickness uniformity of copper coating is controlled by the area ratio of cathode and anode and the spacing between them. When the area ratio of anode to cathode is 3:1 and the spacing is 8 cm, the thickness uniformity of the coating is the best.

1. 引言

光伏发电作为最直接利用太阳能的一种形式,具有绿色和可持续性等优点,引起全世界的广泛关注。太阳能电池是核心器件,降低其成产成本,提高光电转换效率,一直是太阳能电池追求的两个目标。硅材料在地壳中含量丰富价格低廉,而目前硅基太阳能电池栅线所用的材料却是贵重金属银,占据太阳能电池总成本的大约18%。传统丝网印刷银工艺中的高温工艺会影响透明导电膜的性能,并且丝网印刷方法制备的电极宽高比有限,浆料中的有机物在后续处理过程中会挥发留下孔洞,影响电极电学特性,从而影响电池效率的进一步提升。

传统电镀的方法在金属基底上沉积金属层,作为电极或装饰,已经较为成熟。另一方面,作为PCB印制板互联线,最近几十年得到了广泛的研究 [1] [2] [3] [4] 。由于PCB存在的各种弊端,最近几年在陶瓷基板上进行电镀成为研究热点 [5] [6] [7] 。但是,在太阳能电池电极的应用方面,虽然发展了光诱导电沉积 [8] [9] [10] [11] ,但是由于需要特殊的电镀液,复杂的工艺(化学镀镍作为种子层)和额外的光源等原因,电镀技术一直没有很好地应用于光伏领域。为解决传统丝网印刷中成本高和效率低的问题,采用脉冲电镀技术,在硅绒面上制备铜金属电极,研究不同制备工艺对电极电阻率、表面形貌、相结构和厚度均匀性的影响。

2. 实验

2.1. 实验流程及溶液配方

基底采用带有绒面的P型单晶硅,切成边长为5 cm的正方形。首先在所选衬底上用真空电子束的方法淀积一层厚度为70 nm的钛膜,作为扩散阻挡层,同样的方法,再淀积厚度为1 μm的铜作为电镀籽晶层。

电镀液的配方如表1所示。所有化学试剂纯度均为分析纯。电镀过程中,正向脉冲频率为1.5 kHz,占空比为71.4%;反向脉冲频率为2.5 kHz,占空比为50%。我们首先考察了电镀电流对镀层表面和相结构的影响,以此确定电镀电流密度。在此基础上,考察两极的面积比和间距这两个因素对金属薄膜的厚度均匀性的影响。

2.2. 性能测试

采用四探针(KDY-1)测试镀层的电阻率,每个样品测试5个点取平均作为本样品电阻率。场发射电子扫描显微镜(Ultra55)观测镀层表面形貌,X射线衍射仪(XPert PRO)测试样品的相结构并计算晶粒大小。台阶仪(DektaxXT)测试镀层厚度,每个样品边缘位置选取5个点,中心位置选取5个点,分别取平均作为边缘和中心位置的厚度值。

3. 结果与讨论

3.1. 电流密度对铜镀层的影响

3.1.1. 电流密度对铜镀层电阻率的影响

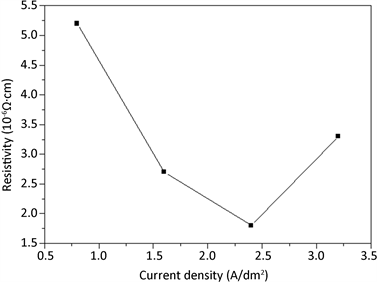

硅太阳能电池收集栅,其作用为收集光辐照下的载流子,因此,首先需要关注其电学特性。用四探针测不同电流密度条件下电极的电阻率,结果如图1的关系曲线所示。从图1中可以看出,镀层电阻率随电镀电流的增加呈现先下降后上升的趋势,在所做的实验范围内,电镀电流密度为2.4 A/dm2时,镀层电阻率最小(1.8 × 10−6 Ω·cm)。

Figure 1. Electrical resistivity of Cu coatings obtained at different current density

图1. 电流密度与镀层电阻率的关系

3.1.2. 电流密度对铜镀层表面形貌的影响

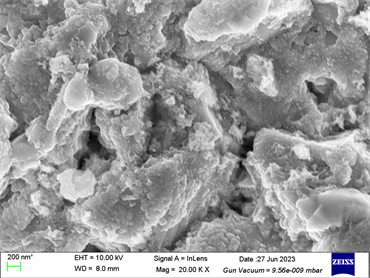

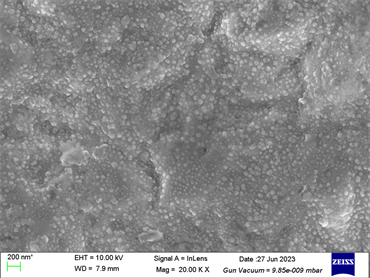

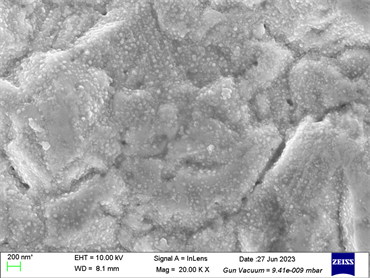

不同电流密度制备的电镀铜层在扫描电子显微镜下的表面形貌如图2所示。当电流密度为0.8 A/dm2时,镀层表面呈现花椰菜样生长分布,结构疏松,表面明显凹凸不平。当电流密度逐渐增大时,镀层表面渐渐趋于平坦,电流密度为2.4 A/dm2时形成平整致密的电镀层。这可以解释为随着电镀电流密度的增加,电镀液中的添加剂的作用越来越明显,使得整个镀层表面光亮致密 [12] 。电流密度继续增加,镀液中的铜离子运动速度迅速增加,更快的沉积在表面,因此镀层表面又开始变得粗糙。疏松粗糙的结构,不利于载流子的传输,表现为其电阻率较大,相反,致密光滑的镀层结构,有利于载流子传输,表现为具有较小的电阻率。这与图1的电阻率的测试结果相吻合。

(a) 0.8 A/dm2

(a) 0.8 A/dm2  (b) 1.6 A/dm2

(b) 1.6 A/dm2  (c) 2.4 A/dm2

(c) 2.4 A/dm2  (d) 3.2 A/dm2

(d) 3.2 A/dm2

Figure 2. Surface morphologies of Cu coatings obtained at different current density

图2. 不同电流密度下铜层的表面形貌

3.1.3. 电流密度对铜镀层相结构的影响

材料的结晶性和晶粒大小是影响镀层电学性能的另一个重要因素。对上述不同电流密度条件制备的样品进行XRD测试,分析其结晶情况,结果如图3所示,铜镀层在43.3˚、50.4˚、74.1˚和89.9˚几个位置处有不同晶相的结晶,其43.3˚处的(111)方向为择优取向,形成的衍射峰最强,这是因为此方向与衬底表面平行而表现出较低的表面能,因此铜原子优先在此方向进行沉积 [9] ,属于低电流密度类型 [5] 。电镀过程中,随着电流密度的增加,74.1˚处的(220)衍射峰呈现先升高后降低的趋势,即衍射强度随电流增加先增加后将。主要原因为,晶粒的生长受两方面的影响,一个为晶粒的长大,另一个为成核速率。晶粒先长大,随着电流的增加,镀层处过电位升高,使得晶粒成核数量增加,而生长速度降低,两者一起协同影响镀层的微观和宏观形貌 [13] 。

利用Debye-Scherrer方程,可以获得镀层的平均晶粒尺寸。通过计算得到2.4 A/dm2电流时,镀层的择优取向(111)晶相的平均晶粒尺寸最大,晶粒大小为91.44 nm。随着晶粒尺寸的增加,单位体积内的晶界区域减少,有利于载流子在金属内的传输,表现为镀层电阻率的降低,这与图1电阻率的测试结果一致。

Figure 3. Phase structures of Cu coatings obtained at different current density

图3. 不同电流密度情况下镀层XRD图

硅基太阳能电池在焊接时,金属焊带和硅材料的热膨胀系数不同,焊接后电池片会有一定程度的弯曲,这就要求铜镀层具有优异的延展性。过小的电流密度,会使得镀层形成柱状结晶 [4] ,不利于其机械性能的保证。过大的电流,镀层的沉积速率会显著越高,但会使得镀层的边缘部分存在烧焦的风险,并且不利于铜晶粒的长大。因此,综合考虑电镀电流对晶粒尺寸、表面形貌和电阻率的影响,以及电镀效率等方面后,确定下面的实验的电流密度皆为2.4 A/dm2。

3.2. 实验条件对厚度均匀性的影响

3.2.1. 两极面积比对膜厚均匀性的影响

阳极面积对镀层厚度的有重要影响 [1] [14] ,我们做了四个不同阳极面积的实验,与阴极面积的比值为0.5~4,用台阶仪测试样品不同位置的镀层厚度。将测得的中心位置的平均厚度作为样品最小值,边缘位置的平均厚度作为最大值,最大值与最小值做差除以片内平均厚度,得出样品厚度均匀性的百分比 [15] ,如下面公式(1)所示。

(1)

采用上述公式计算均匀性的结果如表2所示。由表2所示的计算结果,可以发现,在我们实验范围内,当两者面积之比为3:1时,铜镀层的厚度均匀性最好,均匀性百分比为2.8%。这可能是因为,不同的面积比,对应了不同的电流密度分布 [16] ,对于样品边缘处的电流密度分布来说,随着阳极面积的增加,电流密度分布呈现先下降,后上升的趋势,在面积比为3:1时,电流密度在边缘位置的分布与中心处的电流密度分布最接近,使得整个样品铜镀层厚度分布也达到最均匀。

Table 2. Uniformity of Cu coatings at different area ratio

表2. 面积比对膜厚均匀性影响

3.2.2. 两极间距对膜厚均匀性的影响

阴极和阳极的间距不同时,电场分布也发生变化,同时影响电流密度在阴极表面的分布情况。电镀不规则形状的样品时 [1] [17] ,为了获得厚度均匀电镀层,使用特殊形状的阳极,即为调整阴极和阳极的间距。由于所选实验样品为规则平面,因此,只需调整样品与阳极的间距即可。均匀性计算结果如表3所示,当两电极间距为6 cm时,样品厚度的均匀性为8%,随着两极间距的增加,均匀性先降低为2.8%,又快速增长为20.5%。阴极和阳极间距为8 cm时,镀层的厚度均匀性最好,为2.8%。

Table 3. Uniformity of Cu coatings at different distance between anode and cathode

表3. 不同两极间距对膜厚均匀性影响

4. 结论

在单晶硅绒面上,采用脉冲电镀技术,探讨了电镀铜薄膜的制备工艺对其电学特性和厚度均匀性的影响,经分析讨论得到如下结论:

1) 电镀电流密度为2.4 A/dm2时,所得到的铜结晶颗粒尺寸最大(91.44 nm),表面最为光亮,具有(111)晶向的择优取向,并且其电阻率最小,为1.8 × 10−6 Ω·cm。

2) 在影响电镀层的厚度均匀性的因素中,当阳极和阴极面积比为3:1,两者间距为8 cm时,所得铜膜的均匀性最好,均匀性为2.8%。

电镀铜层所具有的低的电阻率和均匀性,有助于在满足高性能新型光伏器件的需求前提下,提高其转换效率,降低生产成本,进一步拓宽太阳能电池的应用领域。

基金项目

四川省科技厅项目(2022ZYD0013);西南科技大学教育教学研究与改革项目(23XGJZX27)。