1. 引言

Inspire在机械零件优化方面已经有了一定的运用,如针对自行车部件的轻量化 [1] 。为验证软件的可靠性,本文使用Inspire对第十六届“高教杯”全国大学生先进成图技术与产品信息建模创新大赛轻量化省赛所使用的模型进行了优化。飞机襟翼,是与飞机机翼连接的运动机构,是飞机气动舵面的一种,过程类似于衣服的衣襟一样可以偏转活动,因此得名为“襟翼” [2] 。飞机襟翼用铰链或旋转装置安装于机翼后缘,当飞机起飞或落地滑行等低速情况下,机翼前后缘的翼面,将伸出飞机襟翼,其目的是增大飞机机翼的面积,以获得更大的升力。飞机襟翼如图1所示。

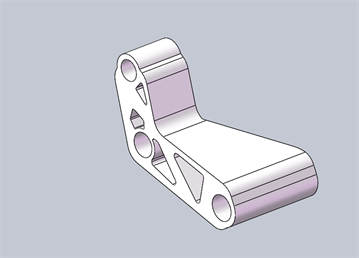

原模型较为复杂,直接对其进行分析所需网格数量大,计算困难,根据其所受主要载荷进行简化,对简化模型进行分析,可以加快计算速度,降低计算难度,结果与实际也不会有过大的偏差 [3] 。襟翼中大部分零件已进行了轻化,而支架位置依然具有一定的轻量化空间,本次需对支架进行轻量化分析。用于分析的简化模型如图2(a)所示,飞机襟翼机构中需要优化的支架如图2(b)所示。

运动分析

添加目标材料AL2014-AREO。(材料性能:弹性模量73.100E+03 MPa,泊松比0.330,密度2.800E−6 kg/mm3,屈服强度414.000E+00 MPa)。

其他零件材料:牌号AISI 304。(材料性能:弹性模量195.000E+03 MPa,泊松比0.29,密度8.000E−6 kg/mm3,屈服强度215.000E+00)。

对各部件进行材料赋予,design space,boss1,boss2,boss3,boss4的材料为AL2014-AREO,其余部件材料为AISI 304。

进行分析之前,必须先明确边界条件。本例中将固定架与后梁两个零件定义为地平面即其他分析软件中的固定约束。

机构在实际工作中很容易受到重力的影响,因为重力是普遍存在的自然现象。例如,在建筑物和桥梁等基础设施工作中,机构的设计必须考虑建筑物受重力影响的安全性。同样,在船舶、飞行器和汽车等交通工具中,重力也会对机构的稳定性和运作方式产生影响。本例中对模型施加竖直向下大小为9806.65 mm/s2的重力。

在inspire中,施加荷载处和整体是独立的部件,如果想要获得准确的分析结果,需要将支架设计空间和非设计空间设置成刚体组。

对各连接处设置铰接,让各个零件可以进行正确的运动。

完成上述设置后对模型施加驱动,在圆柱载荷处添加平动电机进行驱动。

运行运动分析,得到运动结果如图3所示。

2. 初始强度分析

提取运动分析所得结果,对模型进行初始强度分析得到分析结果。位移结果如图4。

根据分析结果得知,在该组装件中,零件的最大位移为0.1742毫米。这表明,在受到外部力或压力的作用时,零件的确发生了变形,但变形的范围不是很大,可以在实际使用中得到满足。

其米塞斯应力结果如图5。

经过对数据的仔细分析,得出结论:该零件在受到最大载荷时,其最大应力为201.9 Mpa。而根据材料本身的性能,可以知道该材料的屈服强度为414 Mpa,远高于该零件的最大应力,因此该零件可以承受最大的设计负荷,且不会发生塑性变形或者损坏,可以安全地投入使用。

安全系数结果如图6。

Figure 5. Mises equivalent force physics

图5. 米塞斯等效应力

经过对分析结果的仔细评估,可以发现零件的安全系数最小值为2.1,这意味着即使在最极端的条件下,零件也能够按照预期的安全标准运行。

对零件的初始分析已完成,初始零件满足设计要求,且留有较大的余量,可对其进行轻量化设计。

3. 拓扑优化与几何重构

本例中使用inspire进行轻量化设计,在进行零件优化前需要指定设计空间,即所需要优化的部分,设置方式为右击所需优化的部件,进行设计空间选取。

在进行零件拓扑优化时,需要考虑到零件的形状控制方式。本例中使用拔模控制中的挤出进行控制。

完成上述设置后点击进入优化控制器中,对优化目标进行设置,以最大化刚度为优化目标,厚度与体积约束为约束进行分析,设置完成,点击运行。

拓扑优化完成,拖动设计条,得到各部分皆有连接的结果如图7。

本次拓扑优化结果保留了大致的原模型,基本是从原模型进行镂空,结果与原模型相似的情况下,其力学性能和原有模型也会较为相似,如此,加工制造方便,本文在进行本次拓扑优化的结果分析时,为了更加准确地得到优化后的拓扑结构,特别采用了inspire2022的自动拟合功能进行拟合。自动拟合结果如图8。

经过自动拟合处理之后,所得到的结果显得相对平滑,并且更加符合实际的预期。

根据自动拟合得到的结果,利用其他的三维软件进行建模,本团队通过solid works软件进行三维建模,建模结果如图9。

Figure 9. Solid works modeling results

图9. Solid works建模结果

通过其他三维软件的建模可以看出,使用其他软件建模,建模出的零件没有原模型平滑,同时无法无误地捕捉到优化模型的各种重要尺寸。这意味着,在进行设计和生产的过程中,模型的精度可能会受到影响,导致产品的性能和品质不如预期。因此,本团队最终决定使用inspire自动拟合出的结果。

经过自动拟合和优化后,生成的新零件被命名为“零件一”。然而,需要注意的是,该零件与非设计空间并不是完全一致的整体,因此不能直接用于分析和应用。所以,为了使所得优化结果能够使用,需要利用布尔运算连接其与非设计空间。

在进行布尔运算之前,需要对原始目标零件进行复制操作,以避免在运算过程中误操作导致分析结果丢失。复制后的目标零件可以作为备份,不仅能够保留原分析结果,也可以在需要时进行加工、调整或其他操作。复制后将原零件进行隐藏。

对复制结果进行布尔运算,布尔运算后得到一个新的零件,如图10。

4. 运动仿真与强度校核

在对完成轻量化的零件进行运动仿真校核前,需要进行一些步骤来确保仿真结果的准确性和可靠性。首先,需要隐藏原有零件,以避免对其的影响和干扰。其次,还需要抑制对原零件添加的铰接,以避免铰接对其它零件的影响。最后,需要重新对新的零件进行铰接的添加,以确保仿真结果的正确性和真实性。由于圆柱铰接进行重新添加时无法识别,且圆柱铰接添加位置并不影响轻量化的零件,所以圆柱铰接沿用上一次分析的铰接即可,相同的,由于分析的是一个新的零件,原添加的刚体组。

检查零件材料为指定材料,点击运动分析按钮,得到最终运动校核结果,并导出。轻量化零件运动如图11。

通过运动校核可以看出,轻量化后的零件与轻量化前的零件一样,能够进行完整的运动。

强度校核

上述已完成零件的初始强度分析与优化后零件的运动校核,最终零件强度校核的零件设置沿用2中的参数,即单元尺寸为2 mm,选择分析目标为更准确,运动的载荷选择使用所有60个时间样本。

点击运行按钮进行运行,等待分析结果,在分析浏览器中分别查看零件的安全系数、位移、米塞斯等效应力。优化后的零件安全系数如图12。

由分析结果得,零件进行优化后其最小安全系数变为了1.4,相比于优化前2.1的安全系数有一定的降低,由 得,在受力的极端情况下,材料能承受的最大应力是其许用应力的1.4倍。也就是说,如果材料在受力时承受的应力超过了其许用应力的1.4倍,那么就会发生材料的破坏或变形现象。但是在实际应用中,零件工作的最大应力便是其许用应力。此结果表示,优化后的零件足以胜任其工况,且材料利用率提升。

得,在受力的极端情况下,材料能承受的最大应力是其许用应力的1.4倍。也就是说,如果材料在受力时承受的应力超过了其许用应力的1.4倍,那么就会发生材料的破坏或变形现象。但是在实际应用中,零件工作的最大应力便是其许用应力。此结果表示,优化后的零件足以胜任其工况,且材料利用率提升。

优化后的零件位移如图13。

由分析结果得,优化后的零件最大位移为0.1989 mm,优化前零件的最大位移为0.1742,优化后的零件相对于优化前的零件波动了0.0247 mm,这是一个非常小的变化,根据互换性中所学知识,零件加工中常用的7级、8级公差,其数值包含了0.03 mm,零件加工中,公差是用来衡量零件尺寸变化范围的指标。7级、8级公差是常用的公差等级,其数值通常包含了0.03 mm,这意味着即使对零件进行了优化后,其位移量也不会超过这个数值。相对于优化前的状态,这个数值可以视为一个误差范围。而这个误差范围是非常小的,只能体现在高精度零件的加工中。即优化后的零件满足在工作中的位移要求,不会产生变形。

优化后零件的米塞斯等效应力如图14。

由分析结果得,经过轻量化设计后,对该零件进行了优化,使得其最大米塞斯等效应力达到了292.6 Mpa。与此相比,原零件的最大米塞斯等效应力仅为201.2 Mpa。值得注意的是,该零件的屈服极限为414 Mpa,这意味着轻量化设计后的零件仍然可以承受极大的压力和应力。这样的设计优化,不仅能够有效的降低零件的重量和成本,还能够提高零件的强度和耐用度。

进行设计结果验算。

,验算结果得,屈服极限除以最大应力结果为1.41,四舍五入为1.4,与安全系数结果相同,即分析结果合理。

5. 轻量化设计结果总结

零件优化前位移为0.1742 mm,安全系数为2.1,最大米塞斯等效应力为201.2 Mpa,优化后位移为0.1989 mm,安全系数为1.4,最大米塞斯等效应力为292.6 Mpa。

根据对零件参数的比较和分析,本团队成功地进行了优化,并且相比原有的零件,性能和强度上略有下降。但是使得材料的利用率得到了极大的提高。无论是在制造还是使用过程中,优化后的零件都能更好地满足实际需求。

从重量方面对比:

本团队进行了针对该零件的减重优化方案,通过设计结构优化等措施,成功地将该零件的重量从206.6 g减少至120.2 g,减重了86.4 g,这对于航空航天领域来说是一个重大的突破。因为航空航天领域对于重量的要求非常苛刻,即使是减少0.1 g的重量也能够带来显著的进步和优势,所以这次减重优化可以说是非常成功的。

从结果合理性和美观性对比:

原零件有多个结构突变位置,容易应力集中,且棱角过于分明,在航空航天领域,由于空气阻力的存在,对零件的外形有较高的要求,虽然此支架零件不直接影响飞机的气动性能,但依然需要以高标准要求。而优化后的零件基本没有棱角,过度平滑,相比原零件也更加的美观。优化前零件如图15(a),优化后零件如图15(b)。

通过各项数据的对比,轻量化设计后的零件足够胜任原工况,同时更加的轻便美观,由此可见,本次轻量化设计是十分成功的。

基金项目

贵州省大学生创新创业训练计划项目(项目名称为一种洋芋片铺排机,项目编号为S202214440232)。