1. 引言

丁二烯是一种重要的合成橡胶原料,易与氧气发生自聚反应,生成过氧化物、端聚物等物质。自聚物的大量堆积,会引起严重的安全事故。因此研究丁二烯生产过程中的氧含量的监测方法,对安全生产有着重要意义 [1] [2] 。

目前生产中对丁二烯中的氧含量监测采用气相色谱法,通过手工采样,离线分析的方式进行测量。手工采样多为一周一次,不能满足丁二烯精炼系统中对氧气浓度安全监测的需求;另外手动采样对人员的操作要求高,容易混入空气导致分析结果偏高 [3] 。

近年来国内有人尝试在丁二烯精炼系统生产过程中对氧气浓度进行在线监测,采用原位反射的激光气体监测技术进行氧气浓度监测。但是由于丁二烯极易气化的特性,储存罐顶层是气液混合的状态,安装仪表在线监测设备容易受到液态丁二烯的影响,窗片极易污染,每天需要维护一次才能正常运行;另外,原位安装对氧气浓度的检出限在1000 ppm左右,而实际现场氧气浓度在100 ppm左右,不能满足在线监测的需求。

本文针对丁二烯精炼系统生产过程中氧气浓度监测的需求,开发出一套基于可调谐激光吸收光谱法技术、结合Levenberg-Marquardt非线性拟合算法的低浓度氧气监测方法,通过现场对气液混合体样品的预处理方法的研究,通过长时间现场手工比对结果的比较,实现了现场氧气浓度的准确监测,满足客户对丁二烯过载精炼系统的安全要求。

2. TDLAS的测量原理

TDLAS的理论基础是朗伯–比尔定律,当强度为I0的激光通过均匀的待测气体后,由于气体分子对入射激光光子的吸收,透射光强产生衰减,变为It,即:

其中,It,I0分别是一定频率的激光透射后和透射前的光强,C为待测气体浓度,P为工作气体总压强,f (n)为气体该吸收谱线的线型函数,S (T)表示为气体在温度T的特征谱线强度。由于激光的谱线半宽远远小于气体自身吸收谱线的半宽,因此测量时可以避免不同气体之间的干扰,具有高灵敏度和选择性的特点。

采用波长调制光谱技术(WMS) [4] [5] [6] 进一步提升仪器的测量灵敏度和对恶劣环境的适应性。即DFB激光器驱动采用低频扫描信号和高频正弦调制的组合,低频扫描信号能够使激光波长在小范围内变化,以扫描气体吸收峰;高频正弦调制作为信号的调制载波,在被二倍频信号解调后可以得到待测气体吸收峰的二次谐波。

3. 预处理系统及分析仪的设计

为了试验丁二烯精炼系统生产过程中氧气浓度的在线监测,需要解决两个难题。首先,原位监测方式已经经过现场验证不能长时间正常工作,我们需要通过采样的方式进行分析,但是采样过程中样气压力的变化会导致气液状态的变化,从而导致测量氧气浓度的变化,我们需要设计一种预处理系统,进入分析仪的氧气浓度能够真实反映生产过程中氧气的浓度。其次,工况现场100 ppm左右的氧气浓度对仪表检出限要求很高,待测气体中的丁二烯容易气化,如果采用常规的多次反射长光程光路,光路容易受污染难以长时间稳定运行。本文通过特定气体吸收线型的非线性迭代拟合的方式,在比较短的光程下实现了更低的氧气检出限。

预处理系统设计中,考虑到系统中气液混合样品抽取出储存罐后,因为压力的变化,会产生大量的丁二烯气体。而在储存罐中,由于压力的原因,丁二烯大部分以液体状态存在,丁二烯液体顶层的氧气才是我们需要监测的成分,所以我们要去除这部分丁二烯对气体稀释的影响。系统中,我们设计了一个旋风制冷的除湿冷凝器,让气体温度迅速下降到丁二烯的沸点,使大部分丁二烯变成液体状态从排凝口排出,如图1所示。为了防止冷凝过后气体中剩余丁二烯和微量水对分析仪窗片的污染,对冷凝器后级管路进行全程加热处理,加热温度设定到40度。

考虑到丁二烯的损失,我们将除湿冷凝器排口的丁二烯液体和激光气体分析仪出口的气体都混合排放到回收罐,整个分析过程不造成丁二烯的浪费。

丁二烯过在精炼系统中,氧气的正常浓度在100 ppm左右,氧气的浓度很低,对测量的准确性带来较大的挑战。本文采用长光程光路结合Levenberg-Marquardt非线性拟合算法的方式,更加准确的提取低浓度氧气信号,提高氧气的检出限,如图2所示。

考虑到本系统的监测条件中存在气液混合体待测物质,本文采用了2米长的直通光路气室而非常规的怀特池长光程获得更低的氧气检出限,这样有效的避免的污染对系统的影响,能够保证系统长时间在良好的状态下工作。

但是2米的光程对于测量100 ppm的氧气来说,检出限还是达不到氧气浓度监测的要求。本文结合了Levenberg-Marquardt非线性拟合算法对低浓度氧气信号进行提取,进一步的提高了氧气的检出限,满足现场的监测需求。Levenberg-Marquardt非线性拟合算法是一种基于气体吸收峰特征波形提取的迭代算法,同时具有梯度法和牛顿法的优点,并且收敛速度较快。文中针对低浓度的氧气信号,利用L-M算法实现氧气吸收特征峰的二次谐波信号的特征值提取,利用峰值强度与气体浓度的关系,测量得到较为准确的O2浓度。

Levenberg-Marquart方法 [7] 是一种迭代法,它是通过反复迭代使目标函数取得最小值,进而求出待求参数最优解。目标函数如下式:

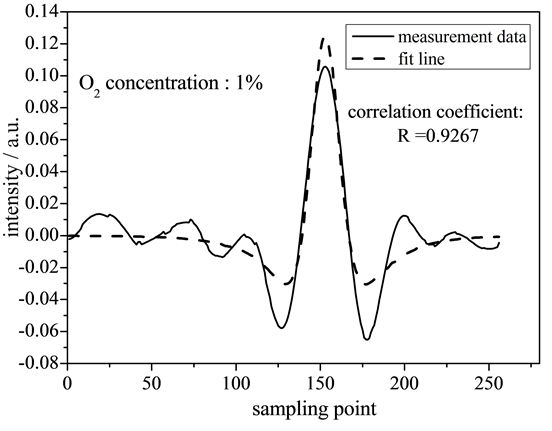

在常温、常压下,待测气体的吸收峰的峰形满足Lorentz线形,通过Lorentz线形的特征参数对待测气体波形进行Levenberg-Marquart迭代,能够更准确的从微弱信号的波形中提取氧气信号,如图3所示。可以看出,拟合后的线形能够反映原信号整体趋势,有效滤除干扰信号,减少噪声,克服背景起伏对信号造成的影响。

Figure 3. Second harmonic measurement results and nonlinear fitting results

图3. 二次谐波测量结果与非线性拟合结果

下图4是通入不同浓度标气与算法提取峰强的曲线。实验中,分别通入0 ppm,200 ppm,400 ppm,600 ppm,800 ppm和1000 ppm的6种浓度氧气,纵坐标为算法提取吸收峰强度值,由图知,通过L-M非线性拟合方法提取峰强能够获得非常好的线性度(线性 > 99%)。

Figure 4. Relationship between peak intensity and algorithm results

图4. 不同浓度标气与算法提取峰强的关系

4. 现场运行状况

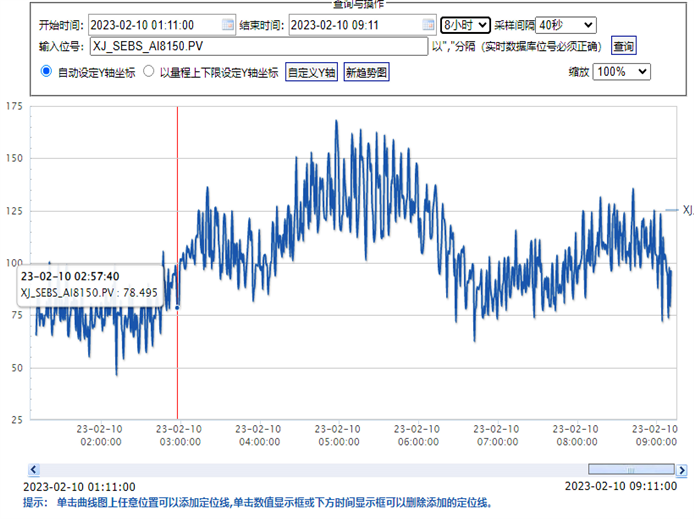

Figure 5. Concentration results of on-site operation

图5. 现场运行浓度结果

丁二烯精炼系统氧气监测系统设计完成后,整机安装到岳阳巴陵石化橡胶部SEBS装置进行现场测试。图5是从橡胶部SEBS装置中控室DCS系统中存储的氧气浓度,氧气监测系统测量的氧气浓度数据在100 ppm范围内波动,在工艺指标控制范围,可以在丁二烯精制系统中实时监测氧气浓度,实现安全控制的目的。

表1是每周一次的手工比对结果与氧气在线监测系统在同一时刻测量氧气浓度的对比。由于样品丁二烯的沸点很低,手工采样的样品送到实验室分析会有一定的损失与测量误差,手工比对的氧气浓度与在线监测的数据有一定的差别。但是从表格中数据可见,两组数据之间的变化趋势、测量误差都有很好的一致性和重复性,在线监测系统的数据与手工比对的数据是相关的,两者的测量误差在几十ppm以内,也在工艺指标的控制范围内,完全能够满足现场对氧气浓度的监测要求。

Table 1. Comparison between measured data and sampled data

表1. 实测数据与采样数据对比

5. 结论

在丁二烯系统中使用在线激光氧气体分析仪,属于国内同行业首次,没有成熟经验可以借鉴,还处于摸索阶段。本文针对丁二烯精炼系统生产过程中氧气浓度在线监测的现场特殊性,开发了一套预处理系统,保证在线监测设备长期稳定运行的同时,还能尽量的保证在线监测数据与手工采样数据的可比性。针对低浓度氧气准确监测的需求,本文采用了利用气体吸收特征峰的Levenberg-Marquardt非线性拟合算法的方式,实现了低浓度氧气的准确测量。现场使用数据结果表明,本系统能够满足丁二烯系统中对氧气浓度监测的需求,替代传统的人工采用分析方式,为系统的安全运行提供更加实时的监测数据。