摘要: 随着龙王庙组气藏开发工作的推进,水侵风险日益明显,部分井区采取主动排水的治水对策。排水井因产水量大,井口装置因冲蚀造成壁厚减薄;且流体流动形态较为复杂,井口装置受到复杂载荷作用。为保障排水井井口装置的安全运行,利用FLUENT流场分析软件、ABAQUS有限元软件开展研究,以寻找不同产水量工况下,排水井井口装置疲劳失效规律。在FLUENT流场分析软件中,建立井口内流道三维模型、设定边界条件,找出内流道流动速度、压力变化规律以及流体对壁面作用力变化规律;根据流场分析结论,在FLUENT流场分析软件中,建立井口装置模型、设定边界条件以及工况载荷,揭示不同产水量下井口应力、应变情况;求解应力应变、疲劳寿命关系。结果表明,排水井最大应力、最大应变随产水量呈线性变化趋势,日产水量800方时,井口最大应力小于材料屈服强度,井口装置满足安全要求。

Abstract:

With the development of gas reservoirs in Longwangmiao Formation, the risk of water invasion be-comes more and more obvious. Active drainage is adopted in some well areas. Due to the high water production of the drainage well and the erosion of the wellhead equipment, the wall thickness is reduced; Moreover, the fluid flow pattern is complicated, and the wellhead device is subjected to complex load. In order to ensure the safe operation of the wellhead device of the drainage well, FLUENT flow field analysis software and ABAQUS finite element software were used to carry out re-search, so as to find the fatigue failure law of the wellhead device of the drainage well under differ-ent water production conditions. In the flow field analysis software FLUENT, the three- dimensional model of the wellhead inner flow passage was established, boundary conditions were set, and the flow velocity and pressure change law of the inner flow passage and the force change law of the fluid on the wall were found out. According to the flow field analysis results, the wellhead device model, boundary conditions and working load were established in FLUENT flow field analysis software to reveal the wellhead stress and strain under different water yields. The relationship between stress-strain and fatigue life was solved. The results show that the maximum stress and strain of the drainage well change linearly with the water production. When the daily flow is 800 cubic meters, the maximum stress of the wellhead is less than the yield strength of the material, and the wellhead device meets the safety requirements.

1. 引言

在排水井生产中,井口装置内流道存在气态、液态、固态物质混合多相流流动,因流体运动速度、流场几何条件等因素,流体存在多种流动形态。排水井井口装置受到复杂载荷作用,以及流体冲蚀造成壁厚减薄,易发生疲劳失效。气藏开发中后期,边水影响加剧,部分井区采取主动排水的治水对策,下步将会有更多的排水井投入使用。根据在役排水井生产状态,寻找产水量与井口疲劳寿命具有重要意义。

目前,针对排水井生产特点,产水量高、载荷复杂,井口装置应力、应变随生产工况如何变化,以及不同产量下疲劳失效有何规律,相关研究比较处于起步阶段。

为此,选取排水井MXX210井井口装置作为研究对象,利用FLUENT流场分析软件 [1] - [7] ,通过三维模型、设定边界条件,找出内流道流动速度、压力变化规律以及流体对壁面作用力变化规律;再利用ABAQUS有限元软件 [8] ,进行有限元分析,求解井口装置整体的应力、应变结果;并基于钢材力学性能指标,考虑材料安全系数、阀门安全裕度,结合井口应力、应变结论确定阀门安全系数。最终,揭示了不同压力条件下井口装置应力、应变状态以及疲劳脆弱点 [9] [10] [11] ;明确关键阀门应力应变及疲劳寿命与产水量之间的关系;阀门最大应力与安全需用应力之间的关系,得出疲劳寿命与产水量之间关系,为排水井井口管理提供技术支撑。

2. 井口安全评价技术

2.1. 井口安全评价技术原理

运用流场分析计算流体力学,通过数值模拟方法,得出流场内各个位置上的速度、压力、温度等分布,建立反映井口装置几何特征和结构联结特点的几何模型,利用弹性有限元原理和方法,对井口装置受冲蚀、腐蚀后强度以及应力分布情况进行模拟研究,揭示不同工况下各部件应力、应变状态及疲劳脆弱点位置。考虑材料安全系数、阀门安全裕度,结合井口应力、应变结论确定阀门安全系数,预测井口装置、阀门和各个组件疲劳寿命,分析流程见图1所示。

2.2. 井口安全评价方法

井口装置内流道、结构力学分析都采用有限元法。有限元法把连续体离散成有限个单元,连续体的单元是各种形状(如三角形、四边形、六面体等)的单元体。每个单元的场函数是只包含有限个待定节点参量的简单场函数,这些单元场函数的集合就能近似代表整个连续体的场函数。根据能量方程或加权残量方程可建立有限个待定参量的代数方程组,求解此离散方程组就得到有限元法数值解,并结合计算机辅助技术,完成数值迭代。

3. 井口装置安全评价应用情况

MXX210井是XX气藏东北部一口排水井,位于MX9井区裂缝水窜通道上。2020年10月17日投产,油压6.39 MPa,套压8.93 MPa,因为井口油压低于输压,采取放空方式生产,日排水量400方左右,按350~400方/天组织排水,最高日排水量607方。随着油压、日产水递减明显由于油压下降排水能力减弱,2022年1月,开始气举排水,注气压力8.30 MPa,日注气量5万方,日排水量600方。为了保障排水井井口装置安全,开展不同排水量情况下,井口安全评价,找出疲劳寿命与产水量之间的关系,为排水井井口管理提供技术支撑。

3.1. 井口装置安全评价技术流程

(1) 建立井口装置内流道模型并开展网格划分,流动突变处设置1 mm的四面体单元、其余流动区域设置2 mm四面体单元;

(2) 导入Fluent软件,在前处理中设置物理模型、物理属性、边界条件,通过设置数学解算方程以及数值收敛控制,完成井口装置载荷分布以及壁厚减薄情况分析;

(3) 根据井口装置壁厚减薄情况,在ABAQUS软件中,建立几何模型并进行网格划分,设置材料参数如钢密度、泊松比、杨氏模量,并通过设置边界条件包括位移边界条件以及Fluent软件分析出载荷边界条件等参数后,再设置求解器的算法以及连接关系构建,最终形成节点位移、应变、应力等参数;

(4) 根据井口装置材料的安全使用最大综合应力与ABAQUS软件计算出最大综合应力比值,得出井口安全评价。

3.2. 流场分析

3.2.1. 三维建模与网格划分

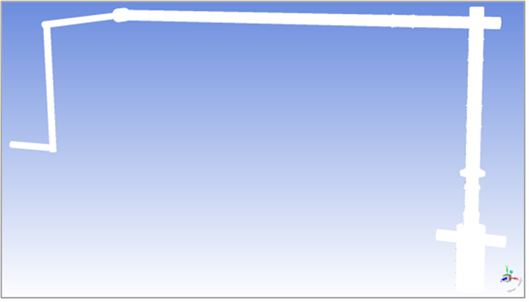

建立井口装置内流道的三维模型。利用四面体网格对井口装置内流道进行网格划分,在流体流动方向变化的区域、在节流阀流道区域,由于流动变化非常大,且在这些区域的冲蚀比较明显。为了提高计算精度,采用长度为1 mm的四面体单元进行网格划分;其余的流动区域,主要关注流体对流道壁面的压力和冲蚀,采用长度为2 mm的四面体单元进行网格划分,见图2。

Figure 2. Flow field analysis model of MXX210

图2. MXX210流场分析模型

3.2.2. 模型选择与计算流程

采用欧拉三流体湍动模型与DPM (discrete phase model)离散相模型,对井口装置内流道进行三维湍流数值分析,得出压力场、速度场以及壁厚数据等参数。

3.2.3. 边界条件

以井口装置的油压、流量为输入边界条件,以地面装置弯头出口为出口边界条件。流体采用水、天然气两相流动,流体在壁面的法向速度为0。

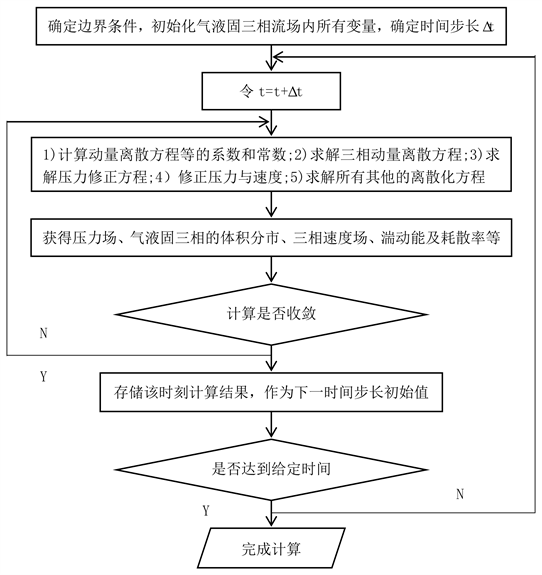

3.2.4. 设置求解器

数值模拟利用有限元体积法,计算区域划分为网格,并在每个单元上指定有限个节点。每个节点上建立离散方程,这些方程组成含有节点未知量的线性代数方程组,求解方程组就可以得到物理量在各节点处的值;SIMPLE预测修正,利用假定条件或者上一次计算得到的结果,求解离散化的动量方程可以得到速度场分布,求解压力修正方程,求解过程见图3。

3.2.5. 流场分析结果

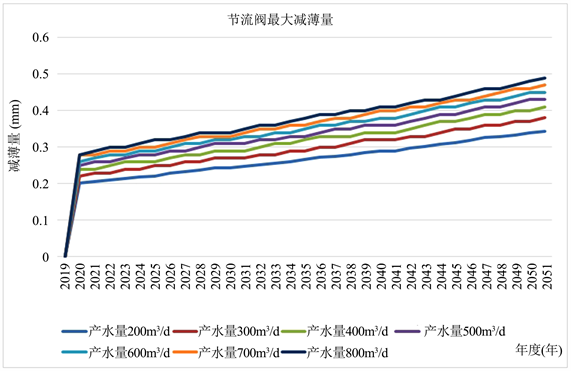

利用FLUENT流场分析软件对井口装置内流道进行流体流动规律研究,井口8#、节流阀区域壁厚减薄较大,如图4所示。壁厚减薄随产水量增加而近似成线性关系增加关系,如图5所示。

Figure 3. Flow field analysis and calculation process

图3. 流场分析计算流程

Figure 4. Maximum thickness thinning position of wellhead wall

图4. 井口壁厚最大减薄位置

Figure 5. Relationship between maximum thickness thinning of wellhead and water production

图5. 井口壁厚最大减薄与产水量的关系

3.3. 有限元分析

3.3.1. 三维建模

根据流场分析井口壁厚数据,建立井口装置三维模型,材料30CrMo;屈服强度835 MPa,弹性模量2.1 × 105 MPa,泊松比0.3。

3.3.2. 边界约束条件

流体对井口装置流道的压力、井口装置重力和各个组件对阀体的作用力。井口处与地面进行连接,在该处的对井口的油管挂进行全约束。

3.3.3. 模型选择

钢材受载荷与变形呈线性管理,假设除去外加载荷后,物体变形可全部恢复,选择线弹性模型。

3.3.4. 设置求解器

采用隐式算法,在每一增量步内都对静态平衡方程进行迭代求解,直至收敛。

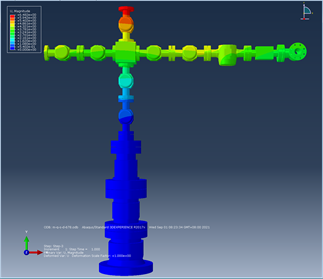

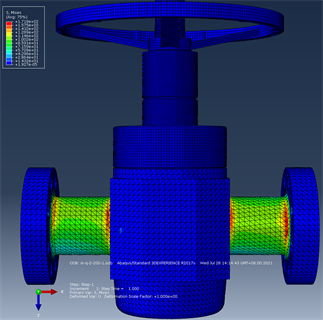

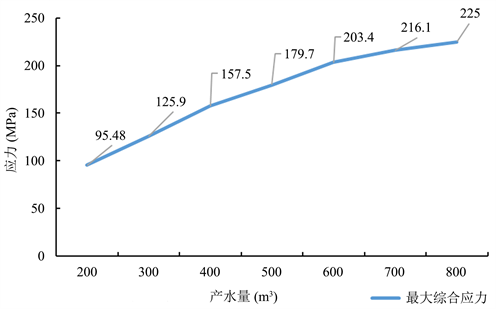

3.3.5. 疲劳失效模拟结果

利用ABAQUS有限元软件对井口装置进行应力应变分析,从图6可看出,井口装置1号阀、生产翼8#、10#阀发生应力集中现象;从图7可看出,井口7#阀区域变形较大;从图8可看出,1#阀进口颈部部位应力较为集中。当日产水量800方时,井口最大应力225 MPa,小于材料屈服强度835 MPa。根据计算结果,绘制井口装置最大应力随压产水量变化的曲线图,如图9所示。

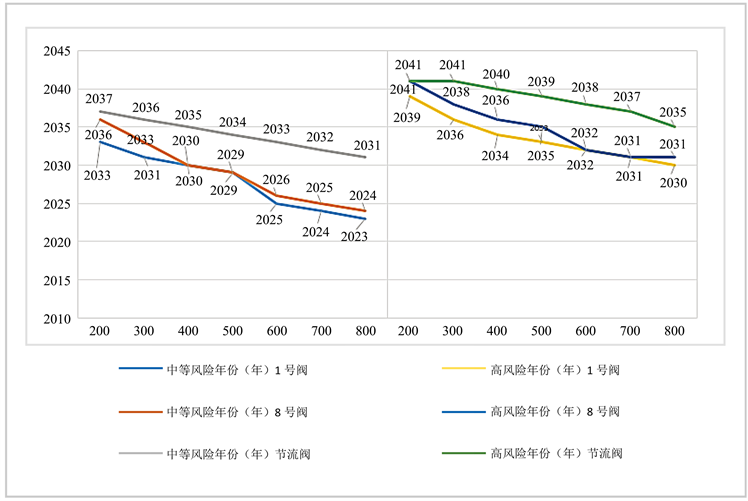

3.4. 井口安全评价

根据钢材结构力学性能指标,材料安全系数取2.0,阀门安全裕度取1.5,MXX210井闸板阀的安全使用的综合应力取280 MPa。安全使用最大综合应力与最大综合应力比值,≥1.2,阀门为低风险,1.0~1.2,阀门为中风险,<1.0阀门高风险。对相关数据进行处理,绘制阀门寿命曲线,如图10所示,目前井口1#、8#、节流阀安全系数均大于1.2,处于低风险状态。

Figure 6. Water yield of 800 m/patio opening stress distribution

图6. 产水量800方/天井口应力分布

Figure 7. Water yield of 800 m/patio mouth deformation distribution production

图7. 产水量800方/天井口变形分布

Figure 8. Wellhead # 1 valve stress distribution

图8. 井口1#阀应力分布

Figure 9. Relationship between maximum comprehensive stress and water yield

图9. 最大综合应力与产水量关系

Figure 10. Life curves of 1# and 8# throttle valves and pressure changes

图10. 1#、8#节流阀与压力变化的寿命曲线图

4. 结论

(1) 井口安全评价技术包括流场分析、有限元分析以及钢材力学性能指标分析,分别开展井口内流道流体运动规律、产水量与应力变化规律、阀门最大应力与安全需用应力之间的关系、以及疲劳寿命与产水量之间关系,对排水井管理具有指导作用。

(2) 根据实际工况,动态模拟MXX210产水量200方~800方共7点工况下,井口装置受力以及壁厚减薄情况,揭示了不同工况条件下井口装置各部件应力状态及疲劳脆弱点。例如井口1#阀区域应力最大,1#阀最大应力位于进口颈部处。

(3) 明确不同产水量下,井口关键阀门应力应变,疲劳寿命随工况变化的规律和关系。最大应力随产水量增加而近似成线性增加关系。

(4) 针对MXX210井安全评价结论,对壁厚减薄、应力集中、变形较大处重点加强壁厚检测工作,如1#阀、8#阀、10#阀、节流阀;对井口变形较大8#阀处,加装支撑。