1. 引言

旋转锻造是将管件、棒料通过锻打模具进行高频旋转锻打成形的一种加工工艺,具有加工精度高、材料利用率高,成品性好等优点 [1] 。近些年来国内外专家学者对旋锻技术的发展,也做出了巨大研究。周美玲、尹德征 [2] 对钨管工件材料和加工工艺进行研究,能有效提高钨管坯料在旋锻加工成形率。V. Piwek等 [3] 对旋锻设备结构进行轻量化设计,对动态锻造进行讨论,提高旋锻生产能力。Seong-Joo Lim [4] 等用旋转锻造法对管子的成形特性进行了实验,分析工艺变量对管材的质量的影响,如精度、硬度、表面粗糙度等其它微观结构,进而通过优化工艺参数来提高产品性能。卢险峰等 [5] 根据锻模挤压成形加工中缩口变形区材料的变形力学特点进行分析,利用金属塑性成形理论中的主应力法,提出并建立了全新的缩口成形力的数学模型。刘斌等 [6] 分析芯棒旋锻过程中芯轴尺寸和锻模锻打次数之间的关系,并在获得合理的锻打次数下研究芯轴尺寸对坯管变形的影响。

随着制造业的发展,管件成品在汽车底盘、医疗器械等领域大量应用,随之而来对于旋锻加工技术要求越来越高 [7] 。但是现在的旋转锻造加工,大都采用持续匀速的送料方式,锻模在高频率闭合锻打的过程中,管件坯料会在一段时间内受到阻碍。这会导致加工出的成品会出现凹陷、镦粗、裂纹等缺陷,影响管件坯料成形质量,降低使用寿命 [8] 。因此我们提出了基于弹性送料旋锻成形,可以有效地避免在锻模闭合过程中管件材料出现逆送料方向流动,不仅能够减少工件凹陷、镦粗、裂纹等缺陷,改善表面粗糙度提高产品性能,还能够有效提高锻模的使用寿命。

本文主要根据基于弹性送料方式,利用有限元软件对不同厚度的铜管进行仿真分析,并与持续匀速的送料方式进行对比。进一步完善弹性送料方式下的旋转锻造加工工艺。

2. 旋锻加工理论分析

2.1. 内旋型旋锻机结构原理

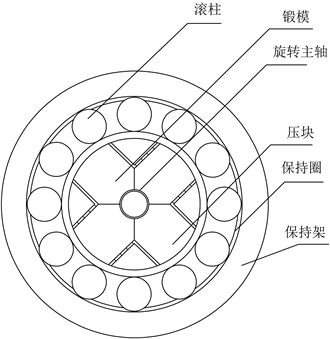

目前使用的旋锻机以内旋型为主,主要由保持架、滚柱、主轴、锻模组成 [9] 。图1所示:其工作原理主要是旋转主轴带动模具旋转,当模具后面圆弧面在两滚柱之间时,在离心力的作用下被甩离。当模具后面圆弧面与滚柱接触时挤向工件,依此往复锻打管件坯料。

2.2. 理论数值分析

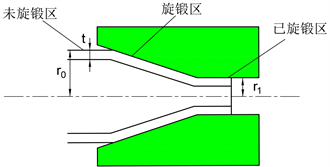

图2为锻打变形示意图可分为旋锻区、旋锻区、已旋锻区三个区域。根据旋锻加工坯料锻打变形特点,锻打缩径口区一般会受到切向应力和径向力的作用,在旋锻区任意选取一个半径为R截面位置的材料。再用两个平行的法向平面与两个相互相交的径向平面截取一个单元体 [5] ,其单元体受力如图3所示。

其中p为作用在所取得单元体上的一个单位压力;A1~A4为其单元体上的所截取的截面积;α为管件变形区的倾斜角;β为径向半径到法向夹角;ψ为单位圆弧到法向的夹角;μ为旋锻区管件表面摩擦系数;σθ为切应力;σr为径向应力。

Figure 1. Structural schematic diagram of internal rotation rotary forging machine

图1. 内旋型旋锻机的结构示意图

Figure 2. Schematic diagram of forging deformation

图2. 锻打变形示意图

Figure 3. Stress diagram of forging deformation zone unit body

图3. 锻打变形区单元体应力图

A为锻模与坯料在旋锻区接触的面积

(1)

在刚性匀速送料下,工件所需的推进力为:

(2)

图中单元体的截面面积和角度关系分别为:

对于径向方向列出其平衡方程:

(3)

对于法向方向列出其平衡方程:

(4)

联立得到P代入公式(2)可得到

(5)

当由弹性元件提供进给力时:

(6)

且根据Mises屈服准则中塑性条件知:

(7)

即弹性系数K为:

(8)

其中:k为应力对材料屈服影响系数,常取1.15;σ为材料所受真实应力;K为弹性系数;X为弹性元件受进给力压缩长度。

3. 有限元模拟

3.1. 旋锻加工有限元模型建立

(a) (b)

(a) (b)

Figure 4. Finite element model of rotary forging processing

图4. 旋锻加工有限元模型

利用有限元对两种送料方式的旋锻成形进行建模。如图4所示,对于刚性匀速送料的旋锻成形,直接对夹具A施加位移载荷。对弹性送料的旋锻成形,位移载荷施加于夹具B,夹具B通过弹性元件作用于夹具A。弹性元件采用弹簧阻尼单元,管件坯料轴向网格为1 mm,厚度方向的尺寸为0.5 mm。管件材料为铜管,管件在室温下旋锻加工,属于冷锻成形,经过查阅管件坯料的力学性能相关参数分别为:质量密度为8.96 g/cm3,弹性模量450 GPa,泊松比0.3。

3.2. 旋锻加工工艺分析

在不同送料条件下铜管坯料成形质量受到各种工艺参数的影响,旋锻加工成形的影响因素有:锻模频率f,送料速度v,锻模打击一次工件的转动弧度ω,锻模角度α,管件内径d1,管件外径D1,摩擦系数μ,弹性元件系数K。对于弹性送料旋锻过程,考虑到工艺参数影响,根据旋锻主应力数学模型和弹性送料理论分析,弹性元件系数取800 N/mm (表1)。

Table 1. Parameters related to simulation of rotary forging

表1. 旋锻仿真模拟相关参数

4. 结果分析和讨论

本文采用加工成形后管件的轴向方向内外径和厚度分布作为成形质量和合格率的主要依据。选取铜管坯料外径为42 mm,厚度分别为2.5 mm、3.5 mm、4.5 mm,铜管坯料在加工过程中施加同样的位移载荷,对比弹性和刚性送料的加工成品沿轴向内外径和厚度分布进行分析。

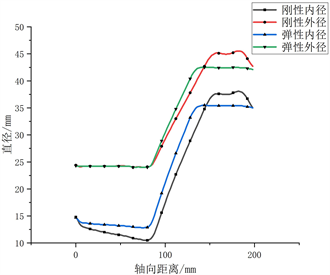

4.1. 加工内外径分布对成形质量的分析

施加同样的位移载荷下,对不同厚度的铜管坯料的旋锻成形进行分析,通过后处理对加工后成品进行数据分析,得到不同厚度管件内外径分布。图5~7为2.5 mm、3.5 mm、4.5 mm厚度管件坯料两种送料方式下的沿轴向方向内外径的变化对比。在不同厚度下,已旋锻区弹性送料比刚性送料方式下,旋锻成形后的管件更加均匀。由于管件是由施加的位移载荷下沿轴向匀速移动,锻模上下闭合会阻碍管件送入腔体内锻打,刚性送料下未旋锻区管件会被两个轴向上的力挤压变形,即出现明显的镦粗现象,随着管件厚度的增加可以明显的看到挤压变形程度更严重。相比较而言,弹性送料在锻模上下闭合会阻碍管件的时候,弹性元件会起到缓冲的作用,有效地避免了在未旋锻区出现镦粗。

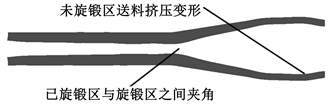

4.2. 加工厚度对成形质量的分析

如图8为不同厚度的管件在成形后沿轴向方向壁厚分布图,加工管件厚度相同的情况下,在已旋锻区、旋锻区、未旋锻区,弹性送料方式下可以明显看出管件成形后的壁厚要比刚性送料下要薄且分布更加均匀。结合图8和图9对比刚性和弹性送料条件加工下可知:在管件厚度相同的情况下,刚性送料方式的已旋锻区相对于弹性送料方式的已旋锻区斜率更大,也就是说明刚性送料方式下管件材料逆送料方向流动更强烈,随着管件厚度的增加刚性送料方式下成形后的管件厚度镦粗现象更严重。图9(b)已旋锻区和旋锻区的夹角比图9(a)的夹角更加“尖锐”,所以刚性送料方式下易造成已旋锻区和旋锻区之间发生应力集中。同时在未旋锻区也进一步验证了刚性送料方式下,管件挤压变形出现阻碍压溃现象越明显。不同厚度的管件相较于弹性送料方式下成形,都可以有效改善刚性送料下出现的各种问题,锻打出的管件厚度变化更加均匀,成形质量更好。

Figure 5. Inner and outer diameters of 2.5 mm thick pipe fittings under the same displacement load

图5. 同样位移载荷下2.5 mm厚度管件内外径

Figure 6. Inner and outer diameters of 3.5 mm thick pipe fittings under the same displacement load

图6. 同样位移载荷下3.5 mm厚度管件内外径

Figure 7. Inner and outer diameters of 4.5 mm thick pipe fittings under the same displacement load

图7. 同样位移载荷下4.5 mm厚度管件内外径

Figure 8. Comparison of forming thickness for different thicknesses under two feeding methods

图8. 不同厚度在两种送料方式下成形厚度比较

(a) 弹性送料

(a) 弹性送料 (b) 刚性送料

(b) 刚性送料

Figure 9. Forming thickness cross-section under two feeding methods

图9. 两种送料方式下成形厚度截面

5. 结论

本文针对目前旋锻加工中管件材料逆送料方向流动导致厚度变大出现镦粗现象,基于弹性送料研究,并根据理论分析,同时建立了相对应的仿真模型,进一步验证了弹性送料的合理性,可在后续旋锻弹性送料相关研究提供参考。

在提供同样位移载荷的条件下,随着管件坯料厚度的不断增加,刚性送料下旋锻过程中管件材料逆流现象更明显,成形后管件厚度变大,已发生镦粗现象,且为旋锻区随着厚度增大更易发生挤压变形出现阻碍崩溃现象。弹性送料可以有效避免成形件的挤压变形且成形厚度更加均匀。在一定程度上能够有效改善了管件成形后镦粗现象,提高成形质量。在实际生产过程中弹性送料方式可提高管件成形合格率。

致谢

本文作者非常感谢大学生创新创业训练计划项目,同时感谢团队其他成员的协助,他们的支持和协助使得大创项目能够顺利进行。

基金项目

大学生创新创业训练计划项目(项目编号:S202210361081)。