1. 引言

双馈异步风力发电机(DFIG)凭借其自身转速调节灵敏、功率变换双向、变频控制灵活等特点被广泛应用于风电事业。作为双馈风力发电机动静转换设备,电刷滑环对发电机的稳定运行发挥着至关重要的作用。一旦出现故障,将会导致发电机无法稳定运行甚至停机,造成巨大的经济损失。因此,对电刷滑环系统故障诊断研究具有重要意义。

文献 [1] 综述了目前对DFIG故障检测的方法,但国内外对DFIG电刷滑环系统磨损故障的研究尚不充分。文献 [2] 介绍了DFIG电刷滑环火花故障、电刷重度磨损故障等电刷滑环系统常见的故障类型及其故障机理以及常见的故障特征监测方法。文献 [3] 应用有限元法,对DFIG电刷滑环系统电刷电流分布不均匀故障后系统的温度场进行了分析。文献 [4] 测量了电刷滑环装置的振动信号,并应用小波包变换法,通过分析故障前后的小波包能量谱进行故障诊断。文献 [5] 通过希尔伯特–黄变换理论来提取电刷滑环励磁电流中的故障特征量,进而进行电刷滑环烧伤故障诊断。针对DFIG电刷滑环电弧故障,文献 [6] 基于长短期记忆–卷积神经网络进行DFIG电刷滑环故障电弧诊断,文献 [7] 基于门控循环单元模型–卷积神经网络进行DFIG电刷滑环电弧故障检测,以电流、电压和磁环为特征生成训练数据集,可实现对故障电弧的检测。

文献 [8] 建立了正常及故障状态下电刷滑环动态电阻数值模型和电路模型,并对电刷电流的间谐波进行理论分析和计算。文献 [9] 对滑环装置运行电阻进行了定量分析,并对故障前后电刷电流进行dq0变换,通过其在dq坐标系中的形状来判断滑环装置有无故障。

目前对故障特征量进行定量分析的研究较少,为提高诊断的精确性和可靠性,本文提出了基于连续细化傅里叶变换的DFIG电刷滑环系统磨损故障诊断方法,通过Matlab/Simulink软件进行DFIG电刷滑环系统磨损故障仿真,得到故障后DFIG定转子侧电气量。在实际工程中,DFIG定子线电压信号易于测取,实用性强,定子平均瞬时功率信号频谱简洁清晰,因此本文选取定子线电压和定子平均瞬时功率信号,采用连续细化傅里叶变换方法,从中提取故障特征量,并对不同故障类型和故障严重程度下的故障特征量进行对比分析。

2. 双馈异步发电机电刷滑环磨损故障机理

DFIG发生电刷滑环磨损故障后,当滑环旋转到与故障电刷接触时,二者接触电阻较滑环正常运行时大大增加。

当DFIG发生电刷滑环磨损故障后,转子电路结构上的对称性将破坏。当定子外加三相对称电压时,定子三相基波电流会产生圆形旋转磁场,将在转子绕组中感应频率为

的交流电势及电流,其中s为转差率,

为定子电流基波频率。由于转子已不再对称,转子绕组产生的磁势为椭圆形,可以将其分解为相对于转子的正转分量和反转分量。正转分量与定子磁势相对静止,反转分量相对于定子参考系的转速为

,因此会在定子绕组中感应出频率为

的电势和电流。同时,频率为 的电流分量和气隙磁场作用,产生以

频率波动的转矩,进而使气隙磁通出现频率为

的成分,在定子绕组中感应出同频率的电势和电流 [10] 。

的电流分量和气隙磁场作用,产生以

频率波动的转矩,进而使气隙磁通出现频率为

的成分,在定子绕组中感应出同频率的电势和电流 [10] 。

进一步分析,定子电流中频率为

的成分所产生的旋转磁场将在转子绕组中感应出频率为

的电势和电流,从而在定子绕组中感应出频率为

的电势和电流。以此类推,定子电压和电流中将出现

的故障特征分量,k为整数。其中

为主要故障特征频率分量。

定子平均瞬时功率可以定义为

(1)

其中

、

、

为定子三相线电压,

、

、

为定子三相线电流 [11] 。

DFIG运行在稳定工况下,忽略电机结构的不对称,定子电压、电流应为与电网同频的正弦波,各相线电压和线电流可以表示为

(2)

(3)

其中

、

分别为定子基波线电压、线电流幅值,

为电网电压角频率,

为基波线电流滞后于线电压的相位角。

将式(2)、式(3)代入式(1)中,可得正常情况下DFIG平均瞬时功率

为

(4)

可以看出,定子平均瞬时功率中含有直流成分。

DFIG发生电刷滑环磨损故障时,同时考虑定子电压和定子电流中产生的频率为

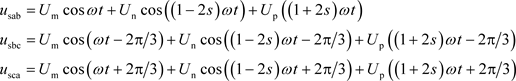

的故障分量。此时定子三相线电压和线电流可以表示为

(5)

(5)

(6)

其中

为定子线电压

分量幅值;

为定子线电压

分量幅值;

为定子线电流

分量幅值,

为初始相位;

为

分量幅值,

为初始相位。

将式(5)、式(6)代入到式(1)中,可以得到DFIG发生电刷滑环磨损故障时定子平均瞬时功率

为

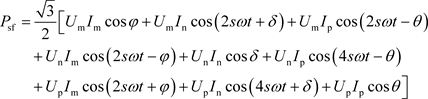

(7)

(7)

可以看出,此时定子平均瞬时功率中包含直流分量和频率为

的故障特征分量。

3. 连续细化傅里叶变换方法

相比于快速傅里叶变换方法,应用连续细化傅里叶变换方法,可以求出待分析信号中某一主要频率分量的精确解析表达式,即频率、幅值与初相角 [12] 。

采样频率为

,采样点数为N的时间序列

,其离散傅里叶级数为

(8)

其中,

,

, 。

。

当

(m为正整数)时,上述离散变换即快速傅里叶变换。此时傅里叶变换可采用递推快速算法。快速傅里叶变换频率分辨单元为

,与采样点数N成反比。因此,只有通过成倍地增加采样点数,才能进一步提高频率分辨能力。

时间序列

包含信号在0到

这一频域内的信息,如果将频谱曲线看作连续,即认为上式中的n是一个属于区间

的连续实数,式(8)可改写成

(9)

此时的频率分辨能力不再受采样点数的限制,频率f的取值是连续的。

应用连续傅里叶变换有助于提高电刷滑环磨损故障检测的灵敏度与可靠性。

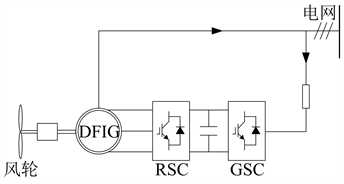

4. 电刷滑环磨损故障仿真建模

本文在Matlab/Simulink平台仿真模型基础上,通过在转子侧串联电阻以进行不同故障程度的仿真。图1为搭建的DFIG仿真模型示意图。图中,与电网相连的为网侧变流器GSC (Grid Side Converter),与转子侧相连的为转子侧变流器RSC (Rotor Side Converter)。DFIG的基本参数为:额定电压为575 V,额定频率为60 Hz,极对数为3,定子每相电阻为0.023 p.u.,转子每相电阻为0.016 p.u.,定子每相漏感为0.18 p.u.,转子每相漏感为0.16 p.u.,定转子间的互感为2.9 p.u.。

Figure 1. DFIG simulation model diagram

图1. DFIG仿真模型图

仿真过程中设定风速为15 m/s,转差率为−0.2。

5. 仿真结果分析

5.1. 定子线电压

通过仿真得到定子线电压

进行连续细化傅里叶变换后结果如图2(a)所示,此时转子侧a相串联电阻

,可以看出在

频率分量处存在故障特征量。相比之下,

频率处故障特征更为显著。

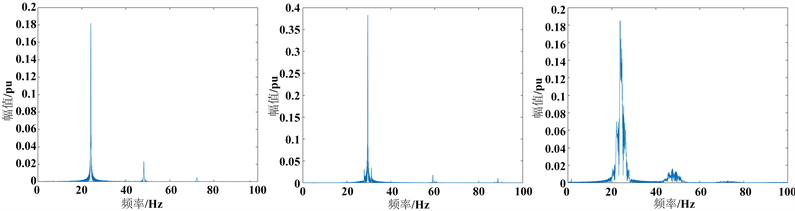

(a) 串联电阻0.01Ω (b) 串联电阻0.02Ω (c) 串联电阻0.05Ω

(a) 串联电阻0.01Ω (b) 串联电阻0.02Ω (c) 串联电阻0.05Ω

Figure 2. Spectrum diagram of stator line voltage

图2. 定子线电压频谱图

当电刷滑环磨损程度增加时,相应的电阻值也会增大,当

时,对

进行连续细化傅里叶变换如图2(b)所示。可以看出,此时的故障特征量幅值增大。

通过改变串联电阻值以进行不同故障程度的仿真,得到结果如表1所示,其中故障特征量幅值为标幺值。可以看出,磨损故障程度增加时,相应的故障特征量幅值随之增加。当磨损故障严重到一定程度时,DFIG线电压信号中谐波分量增加。

时

连续细化傅里叶变换结果如图2(c)所示。

Table 1. Characteristics of u sab faults in different degrees of phase faults

表1. a相不同程度故障时

故障特征量

当发生两相故障时,针对不同故障情况进行仿真,结果如表2所示。可以看出,两相故障程度相同时,故障特征量幅值较小于同样程度的单相故障。两相故障程度不同时,当故障不平衡程度增大时,相应的故障特征量幅值增大。

Table 2. Characteristics of u sab faults during ab two-phase faults

表2. ab两相故障时

故障特征量

当发生三相故障时,针对不同故障情况进行仿真,结果如表3所示。可以看出,三相故障程度相同时,此时DFIG转子侧三相仍保持对称,没有相关的故障特征量。当三相故障程度不同时,DFIG转子侧三相不平衡,将出现故障特征分量,同时当故障不平衡程度增大时,相应的故障特征量幅值增大。

Table 3. Characteristics of u sab faults during three-phase faults

表3. 三相故障时

故障特征量

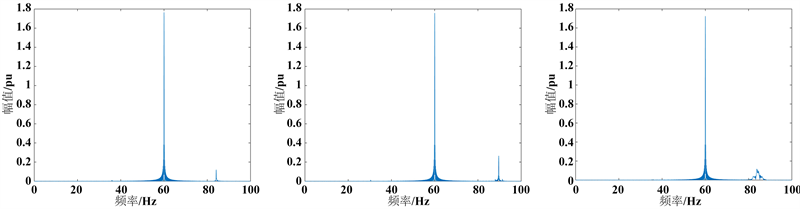

5.2. 定子平均瞬时功率

对定子平均瞬时功率

进行连续细化傅里叶变换后结果如图3(a)所示,此时转子侧a相串联电阻

,可以看出在

频率分量处存在故障特征量,其中

处故障特征最为显著。

(a) 串联电阻0.01Ω (b) 串联电阻0.02Ω (c) 串联电阻0.05Ω

(a) 串联电阻0.01Ω (b) 串联电阻0.02Ω (c) 串联电阻0.05Ω

Figure 3. Frequency spectrum of average instantaneous power of stator

图3. 定子平均瞬时功率频谱图

当

时,对

进行连续细化傅里叶变换如图3(b)所示。可以看出,此时的故障特征量幅值增大。

进行不同故障程度的仿真,得到结果如表4所示。可以看出,磨损故障程度增加时,相应的故障特征量幅值随之增加。当磨损故障严重到一定程度时,DFIG定子平均瞬时功率中谐波分量增加。

时

连续细化傅里叶变换结果如图3(c)所示。

Table 4. Characteristics of P sf faults in different degrees of phase faults

表4. a相不同程度故障时

故障特征量

当发生两相故障时,针对不同故障情况进行仿真,结果如表5所示。可以看出,两相故障程度相同时,故障特征量幅值较小于同样程度的单相故障。两相故障程度不同时,当故障不平衡程度增大时,相应的故障特征量幅值增大。

Table 5. Characteristics of P sf faults during ab two-phase faults

表5. ab两相故障时

故障特征量

当发生三相故障时,针对不同故障情况进行仿真,结果如表6所示。可以看出,三相故障程度相同时,此时DFIG转子侧三相仍保持对称,没有相关的故障特征量。当三相故障程度不同时,DFIG转子侧三相不平衡,将出现故障特征分量,同时当故障不平衡程度增大时,相应的故障特征量幅值增大。

Table 6. Characteristics of P sf faults during three-phase faults

表6. 三相故障时

故障特征量

6. 结论

本文通过对DFIG电刷滑环磨损故障的不同故障类型和故障严重程度进行仿真,并对定子线电压、定子平均瞬时功率进行连续细化傅里叶变换进而寻找故障特征,可以得到以下结论:

1) 当DFIG发生电刷滑环磨损故障时,定子线电压将出现

的特征频率分量,定子平均瞬时功率中将出现

特征频率分量。

2) 在一定程度下,随着故障严重程度的增加,定子线电压和定子平均瞬时功率中故障特征量幅值随之增大;当DFIG发生多相电刷滑环磨损故障时,随着故障不平衡程度的增大,定子线电压和定子平均瞬时功率中故障特征量幅值随之增大。

3) 本文为DFIG电刷滑环磨损故障的诊断提供了参考。