1. 引言

早期设计的空心板梁出于设计理念和经济性考虑,结构截面高度低、腹板较薄、配筋和配箍率均较小,随着交通运输事业的发展、汽车荷载等级提升,空心板梁桥出现了底板纵向裂缝、底板横向裂缝、铰缝开裂、支座偏压脱空等病害 [1] [2] 。因空心板梁结构尺寸限制,针对此类病害的加固方法主要有底板粘贴碳纤维复合材料、钢板,加厚桥面铺装层等 [3] [4] [5] [6] 。近年来空心板梁桥除了上述病害外,大量空心板梁桥在支点附近腹板出现斜裂缝病害,给桥梁的运营带来安全隐患。针对板梁桥斜裂缝的成因及加固措施,部分学者也进行了相应的研究,大部分学者从抗剪分析的角度研究斜裂缝的成因及加固方案,如梁顶后浇混凝土加固、梁内填充混凝土加固、端部设置型钢加固等 [7] 。空心板梁桥整体较柔,在荷载作用下除了竖向弯曲,还存在扭转的现象,但目前既有的桥加固研究中对空心板的扭转效应均未考虑,本文结合江苏省内某高速空心板梁桥具体病害情况,考虑剪扭耦合效应,采用在空心板梁端植筋并填充无收缩高性能混凝土进行加固,对加固后的受力性能进行分析,并明确了加固施工工艺,为类似病害空心板梁桥的加固提供参考。

2. 工程概况

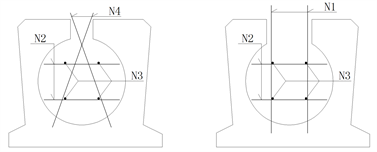

某高速公路简支空心板梁跨径为20 m,桥梁设计荷载为公路-I级;桥梁分幅设置,单幅桥梁宽度为13.5 m,桥面铺装为10 cm现浇混凝土+ 10 cm沥青混凝土。图1为空心板梁典型横断面。预制板、铰缝和整体化现浇混凝土强度等级均为C50。空心板梁高0.85 m,中板宽0.99 m,边板宽1.245 m,空心板采用充气橡胶芯模成孔,空腔直径0.625 m,顶板最薄处8.75 cm,底板最薄处13.75 cm。中板每片配置14根Фs15.24钢束,边板每片配置15根Фs15.24钢束,钢束根据计算设置不同无粘结段,张拉控制应力均为0.72fpk。图2为空心板梁一般构造图。

Figure 1. Typical cross section of hollow slab girder bridge (Unit: cm)

图1. 空心板梁桥典型横断面(单位:cm)

Figure 2. Structure detail of slab (Unit: cm)

图2. 板梁一般构造(单位:cm)

根据桥梁检测报告,全桥空心板梁箱室外腹板出现大量“倒八字”斜向裂缝,裂缝主要位于空心板梁端0~3 m范围内,少量位于梁端4 m、5 m,裂缝宽度在0.04 mm~0.12 mm之间,长约0.3 m~2 m。有20条腹板斜向/竖向裂缝与底板横向/斜向裂缝(含已修补)连接,形成“L形”裂缝。腹板斜裂缝及梁端“L形”裂缝分别见图3和图4。

3. 加固方案

梁端附近出现严重剪切斜裂缝的空心板梁,对梁端5 m范围采用“植筋复合填充无收缩高性能混凝土”进行加固;对全桥缝宽 < 0.15 mm的裂缝,采用环氧树脂封闭胶进行涂刷封闭处理;对于缝宽 ≥ 0.15 mm的裂缝,采用裂缝灌注胶或专用环氧树脂浆液进行灌缝处理;对全桥空洞、剥落、破损、露筋等缺陷,充分凿除构件表面破损、松散混凝土至坚实基体,外露的钢筋应先进行除锈、阻锈处理,再用轻质树脂砂浆修补破损区域。

严格按照设计图纸在顶板放样,顶板开孔中心位置误差控制在10 mm以内。建议采用高压水射流混凝土铣刨机进行顶板开孔,梁体顶板开孔不得损坏原有结构钢筋。桥面开孔后,开孔处板梁上除施工人员外不得有重载。顶板开孔示意如图5所示。

Figure 5. Diagram of the hole on slab (Unit: cm)

图5. 顶板开孔示意图(单位:cm)

为保持良好的界面结合,使新、老混凝土共同参与受力,开孔处腔内老混凝土表面应做凿毛处理,露出粗骨料。凿毛范围为顶板开孔范围内电镐能接触到的范围,凿毛点数不少于600点/平米,且点深不小于3 mm。凿毛完成后,采用高压水枪对腔内混凝土表面进行整体清理,污水从梁底排水孔流出。然后种植钢筋,焊接、绑扎钢筋,形成钢筋骨架。钢筋布置见图6、图7。在腔内端部砌砖封堵,封堵需严密,防止漏浆。封堵完成后应及时清理产生的垃圾。

Figure 6. Diagram of reinforcement

图6. 板梁腔内加固钢筋布置示意

Figure 7. Layout of reinforcement (Unit: cm)

图7. 板梁腔内钢筋布置平面图(单位:cm)

保持旧混凝土表面湿润并除去明水,然后采用高性能混凝土浇筑,应边浇筑边振捣,浇筑至开孔处全部填满为止。浇筑完成后所有顶板开孔处再进行充分振捣,至不再有气泡产生为止。避免空洞及蜂窝麻面的发生。夏季施工时,注意适当延长高性能混凝土的初凝时间。浇筑开孔处调平层时需严格控制调平层标高,原则上保证桥面高差、横坡、纵坡等参数不变,浇筑后用土工布全面覆盖后及时洒水养生,养生须连续不间断,确保土工布一直处于浸水状态。养生时间不小于7天。

4. 加固施工工艺

(1) 桥面沥青铣刨

按照图纸要求在沥青表面放出铣刨线样,对设计图纸要求铣刨范围进行施工,铣刨桥面沥青。施工严格按照《沥青路面养护技术规范》要求进行,施工过程不得破坏原有桥梁结构,保证其不得受损。

沥青铺装凿除后,对整体化混凝土质量进行检验,如整体化混凝土质量良好(无明显渗水、开裂等现象)则保留原有整体化混凝土。否则需对破损处整体化混凝土凿除并重新浇筑高性能混凝土。

(2) 桥面开孔

严格按照设计图纸在顶板放样,顶板开孔中心位置误差控制在10 mm以内。建议采用高压水射流混凝土铣刨机进行顶板开孔,梁体顶板开孔不得损坏原有结构钢筋,见图8。桥面开孔后,开孔处板梁上除施工人员外不得有重载。

(3) 腔内凿毛、清理、植筋、封堵、清理

为保持良好的界面结合,使新、老混凝土共同参与受力,开孔处腔内老混凝土表面应做凿毛处理,露出粗骨料。凿毛范围为顶板开孔范围内电镐能接触到的范围,凿毛点数不少于600点/平米,且点深不小于3 mm。凿毛完成后,采用高压水枪对腔内混凝土表面进行整体清理,污水从梁底排水孔流出。然后种植钢筋,焊接、绑扎钢筋,形成钢筋骨架。在腔内端部砌砖封堵,封堵需严密,防止漏浆。封堵完成后应及时清理产生的垃圾。

(4) 浇筑腔内混凝土

保持旧混凝土表面湿润并除去明水,然后采用高性能混凝土浇筑,应边浇筑边振捣,浇筑至开孔处全部填满为止。浇筑完成后所有顶板开孔处再进行充分振捣,至不再有气泡产生为止。避免空洞及蜂窝麻面的发生。夏季施工时,注意适当延长高性能混凝土的初凝时间。

浇筑开孔处调平层时需严格控制调平层标高,原则上保证桥面高差、横坡、纵坡等参数不变,浇筑后用土工布全面覆盖后及时洒水养生,养生须连续不间断,确保土工布一直处于浸水状态。养生时间不小于7天。

梁端空腔浇筑混凝土及桥面局部整体化混凝土均采用高性能混凝土,具有早强、自密实、无收缩等特点,其材料指标要求如表1。

Table 1. Technical indicators of the high performance concrete

表1. 高性能混凝土物理性能技术指标

(5) 水性环氧防水粘结层的施工

按规定用抛丸工艺或铣刨工艺清除水泥混凝土桥面水泥砂浆,并用水冲洗,保证表面清洁,不得有可见灰尘、油污和其他污物的二次污染。桥面冲洗的水份晾晒干燥后,即可用智能型撒布车喷洒环氧沥青防水粘结层材料。纵向衔接与已洒布部分重叠10 cm。单组分环氧沥青防水粘结层材料用量为0.8~1.0 kg/m2。喷洒时在桥面上放置方盘,以测量洒布量,方盘取走后面下空白桥面应用人工补洒防水材料。防水粘结材料洒布后立即进行自然养护,不许行人或车辆通过,由于材料干燥后不粘车轮和摊铺机履带,所以不需要撒布碎石。

(6) 桥面沥青铺装

待混凝土强度和弹模达到设计值的90%或达到7天养护时间后,对桥面进行沥青混凝土摊铺,桥面沥青铺装需委托有相关资质的单位进行施工。

5. 空心板梁端加固分析及验证

5.1. 有限元模型

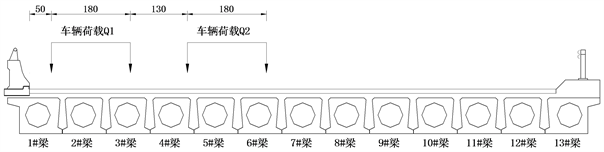

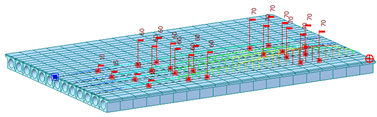

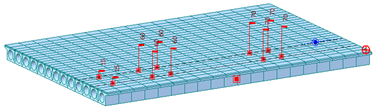

采用MIDAS CIVIL软件建立空心板梁全桥梁格模型,板梁尺寸及配筋见第2节。空心板采用简支约束,板梁之间通过铰缝和整体化砼现浇桥面板连接,铰缝用虚拟横梁模拟,只传递剪力,整体受力桥面板采用板单元模拟,护栏等二期荷载按照实际位置和大小加载。图8为全桥模型示意。采用车辆荷载加载,车辆荷载布置如图9所示。

Figure 9. Schematic diagram of lateral layout of two lane eccentric loads

图9. 两车道偏载横向布置示意图

边梁最大剪力及最大扭矩对应的车辆布置如图10、图11所示,研究空心板在两个工况下的内力及抗剪及抗扭承载力。

Figure 10. Working condition of maximum shear force

图10. 最大剪力对应活载布置

Figure 11. Working condition of maximum torque

图11. 最大扭矩对应活载布置

5.2. 加固前梁端剪扭承载力计算

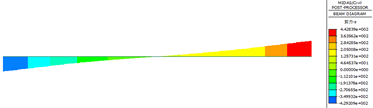

加固前,边梁在最大活载剪力和最大活载扭矩工况下,空心板的剪力及扭矩计算结果如图12、图13所示。

(a) (b)

(a) (b)

Figure 12. Diagram of structural stress under maximum shear caused by live load. (a) Shear force under basic load combination; (b) Torque under basic load combination

图12. 最大活载剪力下结构受力示意。(a) 荷载基本组合下剪力;(b)荷载基本组合下扭矩

(a) (b)

(a) (b)

Figure 13. Diagram of structural stress under maximum torque caused by live load. (a) Shear force under basic load combination; (b) Torque under basic load combination

图13. 最大活载扭矩下结构受力示意图。(a) 荷载基本组合下剪力;(b) 荷载基本组合下扭矩

当空心板边梁梁端承受最大活载剪力时,梁端设计剪力值395.6 kN,设计扭矩值149.8 kN∙m,箍筋变化截面处设计剪力值343.9 kN,设计扭矩值144.6 kN∙m。当空心板边梁梁端承受最大活载扭矩时,梁端设计剪力值363.3 kN,设计扭矩值190.7 kN∙m;箍筋变化截面处设计剪力值314.7 kN,设计扭矩值183.6 kN∙m。空心板加固前承载力见图14和图15。

(a) (b)

(a) (b)

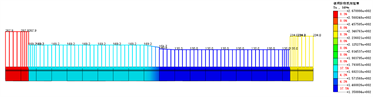

Figure 14. Structural resistance under maximum shear caused by live load (Before reinforcement). (a) Shear capacity; (b) Torsional bearing capacity

图14. 最大活载剪力下结构抗力(加固前)。(a) 抗剪承载力;(b)抗扭承载力

(a) (b)

(a) (b)

Figure 15. Structural resistance under maximum torque caused by live load (Before reinforcement). (a) Shear capacity; (b) Torsional bearing capacity

图15. 最大活载扭矩下结构抗力(加固前)。(a) 抗剪承载力;(b) 抗扭承载力

空腔植筋 + 填充高性能混凝土加固前,当空心板边梁承受最大活载剪力时,空心板梁端抗剪承载力683.2 kN,抗扭承载力234.0 kN∙m;箍筋变化截面处抗剪承载力453 kN,抗扭承载力135 kN∙m。当空心板边梁承受最大活载扭矩时,空心板梁端抗剪承载力567.3 kN,抗扭承载力267.9 kN∙m;箍筋变化截面处抗剪承载力402.7 kN,抗扭承载力169.2 kN∙m。即加固前,箍筋变化处截面的抗扭承载力不满足要求。

5.3. 加固后梁端剪扭承载力计算

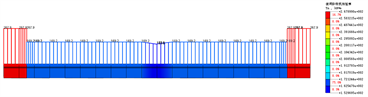

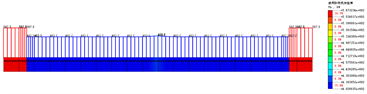

在梁端5 m范围内,植入钢筋并填充高性能混凝土,考虑新填充混凝土能够与原预制空心板梁整体受力,钢筋布置及混凝土填充范围见第3节要求,加固后梁端承载力见图16和图17。

空腔植筋复合填充高性能混凝土加固后,当空心板边梁承受最大活载剪力时,空心板梁端抗剪承载力1108.1 kN,抗扭承载力280.1 kN∙m;箍筋截面变化处抗剪承载力786.5 kN,抗扭承载力180.1 kN∙m。当空心板边梁承受最大活载扭矩时,空心板梁端抗剪承载力984.9 kN,抗扭承载力357.1 kN∙m;箍筋截面变化处抗剪承载力699.1 kN,抗扭承载力257.1 kN∙m。即加固后,箍筋变化截面处抗剪、抗扭承载力均满足要求。

(a) (b)

(a) (b)

Figure 16. Structural resistance under maximum shear caused by live load (After reinforcement). (a) Shear capacity; (b) Torsional bearing capacity

图16. 最大活载剪力下结构抗力(加固后)。(a) 抗剪承载力;(b) 抗扭承载力

(a) (b)

(a) (b)

Figure 17. Structural resistance under maximum torque caused by live load (After reinforcement). (a) Shear capacity; (b) Torsional bearing capacity

图17. 最大活载扭矩下结构抗力(加固后)。(a) 抗剪承载力;(b)抗扭承载力

6. 加固后荷载试验研究

为验证加固后空心板梁桥实际受力状况,通过实桥荷载试验,对比研究1#边梁梁端A截面处边梁的主应力及跨中B截面的应力及挠度变化情况(图18)。1#板梁外腹板沿45˚方向设置2组应变花测量主应力变化情况。相应应变花布置见图19所示。

Figure 18. Schematic diagram of control section (unit: cm)

图18. 控制截面示意(单位:cm)

加载采用6轴平板挂车进行,加载挂车轴重分布及加载示意分别如图20、图21所示。加载过程采用分级配重进行。为避免加载对病害产生不利影响,加固前采用四级分级加载,加固后进行五级分级加载,挂车各级加载轴重见表2。

Figure 20. Load distribution of vehicle (Unit: cm)

图20. 加载车辆轴重分布示意图(单位:cm)

Figure 21. Loading diagram of beam 1 # (Unit: cm)

图21. 1#边板加载示意(单位:cm)

Table 2. Load distribution of vehicle (Unit: kN)

表2. 加载车辆轴重表(单位:kN)

图22和表3为加固前、后板梁桥跨中挠度对比。在四级加载作用下1#~9#梁跨中最大位移值较未加固前均略有降低,10#~13#梁跨中位移较加固前略有增加。1#梁跨中挠度减少0.448 mm,减小6.6%;3#梁跨中挠度减少1.502 mm,减小24.7%。加固后各梁跨中横向分布更为均匀。加固后,在五级加载作用下,2#~9#梁跨中挠度仍小于加固前四级加载作用下挠度,加固后桥梁整体性得到一定的提升。

Figure 22. Mid-span deflection before and after reinforce

图22. 加固前后跨中挠度对比

Table 3. Mid-span deflection before and after reinforce (Unit: mm)

表3. 加固前后跨中挠度对比(单位:mm)

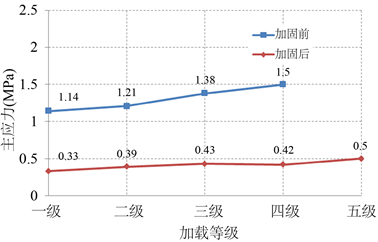

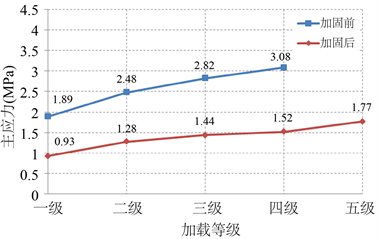

图23、图24为测点1-1#和测点1-2#主应力变化情况。

Figure 23. Changes in principal stress at 1-1#

图23. 1-1#测点主应力变化情况

Figure 24. Changes in principal stress at 1-2#

图24. 1-2#测点主应力变化情况

从上图可以看出1#边梁腹板布置的应变花测量的主应力在加固后减低较大,其中1-1#测点主应力减低70%左右,1-2#测点主应力减低50%左右。即梁端加固后,空心板梁端主应力显著减小,加固施工对空心板梁端受力性能有较大提升。

7. 结语

空心板结构在设计时不考虑扭矩对结构的影响,从而导致大量空心板梁桥端部出现斜裂缝病害。为解决预应力空心板梁端斜裂缝缝病害,采用梁端植筋复合填充无收缩高性能混凝土,从而提高梁端配筋数量和增大受力截面面积,提高空心板梁端剪扭承载力,从根本上解决梁端斜裂缝病害的成因,达到加固的目的,相应分析方法和加固方案可为空心板梁桥结构加固养护提供建议。