摘要: 轴承座是一种重要的机械元件,用于支撑和定位轴承,承受轴承载荷并传递给底座或机身结构。首先,本文利用SolidWorks建立轴承座的三维模型;然后,将模型导入ANSYS Workbench对其进行网格划分、载荷施加以及边界条件施加等,对轴承座进行有限元分析,主要包括静力分析、模态分析和谐响应分析。最后,分析研究轴承座的振动和位移特性,评估本轴承座的稳定性并进行结构优化。

Abstract:

Bearing housing is an important mechanical element, which is used to support and locate the bear-ing, bear the bearing load and transfer it to the base or body structure. First of all, this paper uses SolidWorks to establish a three-dimensional model of the bearing housing; then, the model is im-ported into ANSYS Workbench for meshing, load application, and boundary condition application, etc., and finite element analysis is performed on the bearing housing, which includes static analysis, modal analysis, and harmonic response analysis. Finally, the vibration and displacement character-istics of the housing are analyzed and studied to evaluate the stability of the housing and optimize the structure.

1. 引言

轴承座作为机械系统中重要的连接部件,承担着支撑轴承和传递载荷的关键功能。其结构设计和性能分析对于确保机械系统的可靠运行至关重要。轴承座在工作过程中受到轴向载荷、径向载荷、惯性力以及温度变化等多方面力的作用,因此轴承座的稳定性将直接影响机床加工进程。有限元仿真(Finite Element Simulation)是利用计算机软件进行有限元分析的过程,用于模拟和分析结构、材料或系统在不同工况下的行为和性能。通过计算机有限元仿真,可以快速、准确地预测和评估复杂工程问题,并提供有效的设计和优化方案。黄从阳 [1] 等利用ASAQUS对轴承座进行了力学分析;杨军 [2] 等人利用有限元分析了轴承座的动态性能;赵忠杰 [3] 利用ANSYS Workbench对轴承座进行模态分析,分析了轴承座的固有频率和振型。本文采用Solid Works建立三维模型,利用有限元的思想对模型仿真,通过ANSYS Workbench得到模型的静力学图、模态云图和谐响应分析曲线图,分析轴承座稳定性和结构优化,进一步提高机械系统的可靠性和性能。

2. 三维模型建立

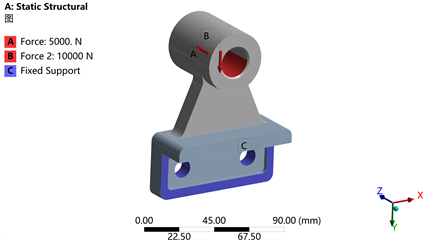

如图1所示为在Solid Works中建立的轴承座三维模型。

3. 基于Workbench的有限元模型建立

本文有限元分析主要分为三部分:静力学分析、模态分析和谐响应分析,采用ANSYS WORKBENCH进行仿真计算,任务树如图2所示。

3.1. 定义材料属性

本本的分析类型为弹塑性结构分析,因此该模型采用structural steel,材料密度为7850 kg/m3,杨氏模量为2E11,泊松比为0.3,参数设置如图3所示。

3.2. 网格划分

将模型导入Workbench之后,需要对模型进行单元格划分。Workbench的网格划分模块具有强大的自动划分功能,能够根据用户设定的参数和选项自动生成网格。这使得网格划分过程更加高效和便捷,并减少了手动划分的工作量。本文采用分网方法控制中的自动划分,划分结果如图4所示。

3.3. 施加约束和边界条件

本文忽略自身惯性和温度等外界因素对轴承座的影响,在模型中施加FB = 10,000 N的径向压力,FA = 5000 N轴向压力,两个安装孔为完全固定约束,在模态分析中只有边界条件起作用。具体施加情况如图5所示。

Figure 5. Load and constraint application

图5. 载荷及约束施加情况

4. 仿真结果及分析

4.1. 静力分析结果及分析

静力学分析(Static Analysis)是一种工程力学分析方法,用于研究结构在静定平衡状态下的力学行为。它主要关注结构在外部加载作用下的应力、应变和变形情况,以及结构的稳定性和承载能力。静力分析的原理就是将结构进行离散化处理,即将整体分成有限个单元组成的集合体,单元之间的作用力仅靠节点传递 [4] 。静力学分析的基本方程如下:

(1)

式中:[K]——单位刚度矩阵;{δ}——位移向量;{P}——静载荷向量。

利用ANSYS Workbench对轴承座求解,如图6所示为应力云图,图7所示为位移云图。

结果显示,最大变形量为0.44 mm,出现在轴孔上表面;最大应力为397.01 MPa,出现在轴承支架连接处 [5] [6] 。

4.2. 模态结果及分析

模态分析(Modal Analysis)是一种工程力学分析方法,用于研究结构或系统的振动特性和固有频率。它主要关注结构或系统的模态形态、固有频率、振型和振动模态。在实际工况下,轴承座受到交变应力和外部激励振动的影响,可能会导致轴承座传动的精度和稳定性下降,严重情况下会导致轴承座的破坏。轴承座的有限元模态分析方程为 [7] :

(2)

式中:[M]——单元质量矩阵;[K]——单元刚度矩阵;{δ}——位移向量。

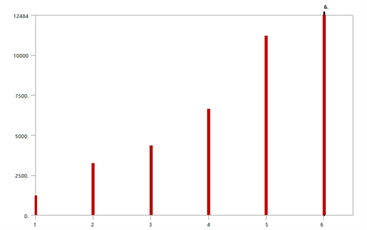

利用ANSYS Workbench对轴承座求解,提取前6阶的固有频率和振型进行分析,如图8所示为固有频率结果图,振型图如图9~14所示。

Figure 8. Orders of intrinsic frequency

图8. 前6阶固有频率

结果表明,前六阶固有频率在1000~13,000 Hz以内,说明该模型的稳定性较好。为了更好进行后续的谐响应分析,我们将该频率分成两部分。

4.3. 谐响应结果及分析

谐响应分析(Harmonic Response Analysis)是一种工程力学分析方法,用于研究结构或系统在受到谐波激励时的响应行为。它主要关注结构或系统在特定频率下的振动响应和应力响应。谐响应分析可采用完全法,缩减法,模态叠加法求解。谐响应选取的面应该有大的变形能较为明显的体现出力的变化的关系,所以本文选取轴承座的底面作为响应面 [8] ,如图15所示。

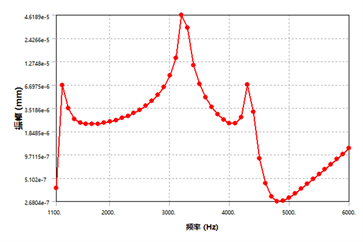

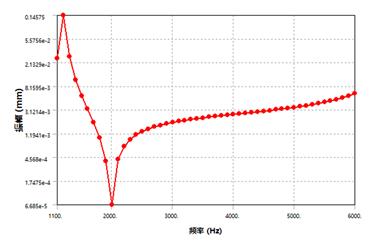

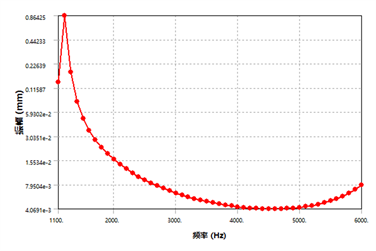

1000~6000 Hz如图16~18所示,分别为XYZ三个方向上的频率响应曲线。

Figure 16. X-direction frequency response curve

图16. X方向频率响应曲线

Figure 17. Y-direction frequency response curve

图17. Y方向频率响应曲线

Figure 18. Z-direction frequency response curve

图18. Z方向频率响应曲线

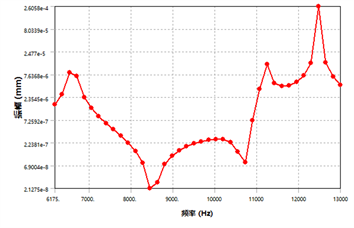

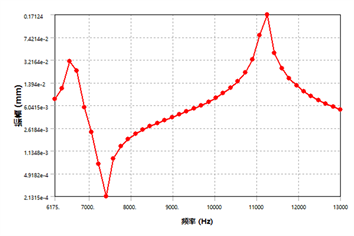

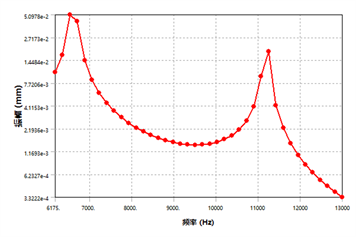

6000~13,000 Hz如图19~21所示,分别为XYZ三个方向上的频率响应曲线。

Figure 19. X-direction frequency response curve

图19. X方向频率响应曲线

Figure 20. Y-direction frequency response curve

图20. Y方向频率响应曲线

Figure 21. Z-direction frequency response curve

图21. Z方向频率响应曲线

根据我们得到的上图,我们可以清晰的看到当频率为1500 HZ时形变和应力最大。

5. 结论

本文通过三维建模和仿真,运用ANSYS Workbench软件计算分析了轴承座的应力、位移以及固有频率,结果显示该轴承应力在标准范围内,符合规定要求;该轴承座在加工过程中,前六阶固有频率在1000~13,000 Hz以内,在1500 HZ的时候共振最严重,造成的形变和应力最大,在使用的时候一定要注意尽量避开共振的频率。