1. 引言

在过去几十年中,全球气候正在以前所未有的速度变暖。二氧化碳排放量从1975年到2020年增加了两倍,加剧了生态和环境问题。因此,绿色低碳发展已经成为一个不可避免的趋势,能源结构需要进一步转型 [1] 。我国在2020年发布并实施了“双碳计划”,以进一步推动减碳进程。据估计,到2050年全球20%的二氧化碳减排可以通过氢气替代完成,其中70%的氢气将来自可再生能源 [2] [3] ,这凸显了建立零碳排放能源基础设施的迫切需要 [4] 。氢气作为一种应用场景众多的理想二次能源,兼具原料和燃料双重属性,是本轮全球能源革命的重点。因其具有高能量密度、仅产生水作为反应产物、灵活的利用形式和储存方便等特点所以它被广泛认为是最具应用前景的能源之一 [5] [6] 。

当前,电解水制氢主要采用三种方法:碱性电解水(AWE)制氢、固体氧化物电解水(SOEC)制氢和质子交换膜电解水(PEM)制氢。其中,PEM电解水制氢相较于其他两种方法具有许多优点,包括电流密度高、能源转化效率高、产氢纯度高以及启动和响应时间快 [7] [8] 。因此,PEM制氢特别适用于具有波动特性的风能和太阳能等新能源体系。PEM制氢系统涉及电化学反应、多组分传输、多相流动、流/固耦合传热和质量传递等多个方面的传递过程。由于PEM电解池流道的几何结构影响水和气体在流道内的传输速度和压力分布,不合理的流道设计可能导致水/气输送不均,从而影响PEM电解制氢系统的稳定性和效率,针对单通道的研究是对流换热领域的重点。目前商业化应用比较多的传统流道有平行,蛇形和交指结构 [9] 等,另一类具有较好发展前景的流道结构则是以自然或生物结构为启发设计出来的仿生结构,陈涛 [10] 等人指出,自然界中的某些结构是物质经过长时间优胜劣汰而进化出的自然优化结果,此类结构在传质传热时必然有其优越性,以此为启发所设计出的流道,相比于直流道、蛇形流道等结构,也具有更好的流体分布、传质传热性能,有部分学者提出了雪花状 [11] 、叶脉状 [12] 、鱼骨状 [13] 等仿生结构流场,本文受蜂窝启发,提处一种类蜂窝流场(图1),由于模型高度对称,为节省计算时间,对一根通道进行分析研究,探索该种结构下,电解池传热传质情况。通过商业软件Comsol Multiphysics建立一个三维、两相、非等温全耦合的PEM电解池模型,考虑多相流动、多组分传输、电化学反应以及多种模式水的输运过程,更全面地揭示PEM电解池内部的传输以及物理化学过程,探究电解池流道内进口速度、内部温度、含水量以及电解质电导率的影响,深入理解PEM电解池工作过程中的反应和传递机制,为PEM电解池的实验研究以及电解池系统的优化设计提供理论依据。

Figure 1. Schematic diagram of honeycomb flow field structure

图1. 蜂窝状流场结构示意图

2. 数学模型

2.1. 电化学反应方程

阳/阴电极内的电化学反应动力学过程采用Bulter-Volmer方程描述。反应过程中随着氧/氢气体的析出,会影响电解反应的速率和效率。因此,我们需要将液态水的饱和度s作为一个重要的参数引入到Bulter-Volmer方程中,其电流密度表达式如下 [14] [15] :

阳极:

(1)

阴极:

(2)

式中,s为液体水饱和度;av,a和av,c分别为阳极和阴极的活性比表面积(m2/m3);αa和αc分别为阳极和阴极反应电荷转移系数;F为法拉第常数;i0,a和i0,c分别为阳极和阴极交换电流密度(A/m2);ηa和ηc为活化过电势。交换电流密度和过电势的计算表达式如下:

;

(3)

;

(4)

其中,iref,a和iref,c分别为阳极和阴极参考交换电流密度(A/m2);Eact,a和Eact,c分别为阳极和阴极反应活化能(kJ/mol);φs和φm分别为电子和质子电位(V);Eeq为析氧反应平衡电势(V),表达式如下:

(5)

2.2. 电荷守恒方程

电子和质子守恒方程由欧姆定律描述,即:

(6)

(7)

其中

和

分别为有效质子电导率和有效电子电导率(S/m),采用Bruggeman公式对其进行修正:

;

(8)

式中,σs和σm分别为电极材料和电解质的本征电导率(S/m),其中电解质电导率是膜态水含量和温度的函数 [16] :

(9)

2.3. 液态水传输方程

在PEM电解池中,液态水的质量和动量守恒方程分别如下:

(10)

(11)

式中,ρl为流体密度(kg/m3);ul为水速度(m/s);Sm为液态水质量源项(kg/(m3∙s)。

2.4. 气相传输方程

气体的质量传递方程为:

(12)

式中,ρg为气体密度(kg/m3);ug为气体速度(m/s);Sg为气体质量源项(kg/(m3∙s)。催化层和多孔扩散层中的流动主要由毛细压力驱动,多孔介质内毛细压力定义为 [17] :

(13)

式中,σ气液界面的表面张力(N/m);J(s)为Leverette函数;pg和pl分别为气相和液相的压力(Pa)。在催化层和多孔扩散层中,气相和液相的流动传输可以根据达西定律中来描述 [18] [19] :

; (14)

将公式(17)~(20)进行整合可以得到多孔电极内气体的传输方程 [20] :

(15)

式中K为多孔介质的渗透率(m2);krg和krl分别为多孔介质中气相和液相的相对渗透率;μg和μl分别为气体和液体的动力粘度(Pa/s)。

2.5. 组分传输方程

基于菲克定律的物质浓度控制方程来描述阳极和阴极两侧气体组分的输送:

(16)

式中,Deff为有效扩散系数;ci为组分i在气相中的摩尔浓度;Si为组分i的源项。

2.6. 膜内水传输方程

在PEM电解池运行过程中,催化层和膜通常会吸收水,所吸收的水称为电解质内的膜态水。电解质内的膜态水与电解质的电导率密切相关 [21] [22] 。膜内水的传输方程可以表示为:

(17)

式中,nd为水电迁移系数;Dm−w为水在电解质的扩散系数(m2/s);

为溶解水的浓度;

为源项。

2.7. 仿真参数

计算模型的边界条件设置如下:阳极入口水的速度为0.15 m/s,进口水温80℃;阴极侧不通水;阴阳极出口压力均为大气压;阳极端板设置工作电压,阴极端板接地。相关模型参数如下表1所列:

Table 1. Geometrical structure parameters of electrolytic cell

表1. 电解池的几何结构参数

2.8. 模型验证

为了验证模型的准确性,我们将本文建立的仿真模型的预测结果与Majasn等人 [23] 的实验结果进行了对比。模型采用的电解池结构参数以及电解池的工作条件均与实验一致。图2比较了在80℃工作温度下PEM电解池的极化曲线,可以看出,模拟结果与实验测量值非常接近,最大误差仅为5%。这表明本文所开发的模拟方法具有较高的准确性。

3. 结果与分析

3.1. 性能研究

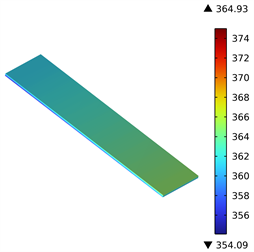

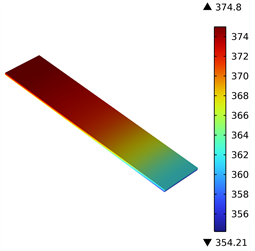

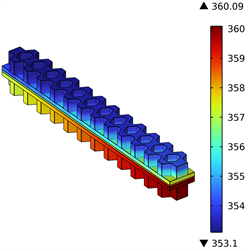

根据图3中所示的两种流场结构的极化曲线,我们观察到在相同的进口流量和壁面接触面积条件下,当工作电压低于2.2 V时,两种曲线几乎重合。然而,随着电压的进一步增加,平行结构流场的极化曲线开始显著提高。尽管在高电压2.4 V时,平行流产结构相对于仿生结构具有更高的电流密度,高出0.2 A/cm²,但我们注意到,根据图4所示的质子交换膜温度数据,平行流场的局部最高温度可达374.8 K,而最高温差为20.59 K。这将显著缩短电解池的工作寿命。

与之相比,仿生流场结构的温度仅为364.93 K,最高温差为10.84 K。在实际运行中,仅仅依靠电流密度的大小来评估电解性能是不够的,经济成本也是一个至关重要的考量因素。因此,我们可以得出结论,本文提出的仿生蜂窝状流场对于电解池具有实际指导意义。接下来,我们将继续对该结构流场水热分布进行分析和研究。

(a) 直通道 (b) 蜂窝状

(a) 直通道 (b) 蜂窝状

Figure 4. Temperature distribution of proton exchange membrane

图4. 质子交换膜温度分布

3.2. 入口速度对电解池水热分布影响

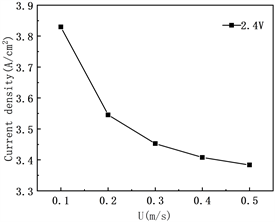

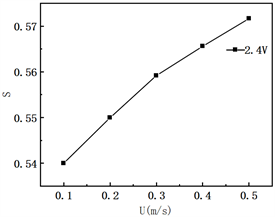

从图5(a)的观察结果可以明显看出,随着入口流速的增加,电流密度呈下降趋势。因为在高电压条件下,电解池内部会产生的欧姆热导致电池温度升高。高温环境有助于促进电解池的反应速率,但随着流速的增加,换热效果增强,导致质子交换膜的平均温度下降(如图5(b)),这是电流密度下降的主要原因。值得注意的是,在0.1 m/s的入口条件下,膜内的最高温度可达384.01 K,远远超出了膜正常工作的最高温度范围(95℃)。因此,为了确保不超过膜的最高承受温度范围,尽可能降低流速有助于提高电流密度。在该模型中,最佳流速确定为0.3 m/s。另外,在图5(c)中可以看到,随着流速的增加,催化层的水饱和度也增加,从0.1 m/s增加到0.5 m/s,提高了6.84%。这主要是因为随着流速的增加,反应产生的氧气能够更快地被移出催化层,从而增加了催化层中的水含量,含水量的提升能够降低催化活性点被气体覆盖,这对电解池是有益的。

(a) 0.3 (b)

(a) 0.3 (b) (c)

(c)

Figure 5. (a) Current density; (b) Maximum and average membrane temperature; (c) Catalytic layer water saturation at different flow rates

图5. 不同流速下(a)电流密度、(b)膜最高和平均温度、(c)催化层水饱和度

3.3. 电解池内温度分布情况

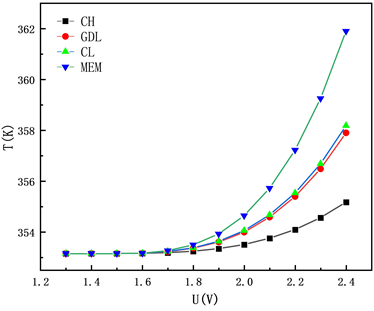

图6(a)显示在2.2 V电压下电解池的温度分布情况。观察到温度沿着流动方向逐渐上升。这一现象的根本原因在于水沿着流动方向逐渐发生反应,其含量逐渐减少。因此,换热能力逐渐减弱,从而导致沿流动方向温度逐渐升高。在电解池中,水不仅是反应物,还同时充当冷却介质,由于热中性电压(没有热量流入或者流出体系电解反应发生所需的最小值)为1.48 V,当电压超过此值时,会产生欧姆热,导致电解池内的温度逐渐升高。从图6(b)中也可以看出,在1.7 V之前,反应产生的热可以被冷却水带走,因此温升不明显。然而,随着电压的继续升高,阳极一侧各部分的温度明显开始上升。由于水沿着流道逐层向下扩散,流道内的温度最低,而质子交换膜的温度最高。因此,阳极侧的温度从上到下依次升高。

(a) 2.2 V电压下的温度分布 (b) 各部分平均温度

(a) 2.2 V电压下的温度分布 (b) 各部分平均温度

Figure 6. Temperature distribution

图6. 温度分布情况

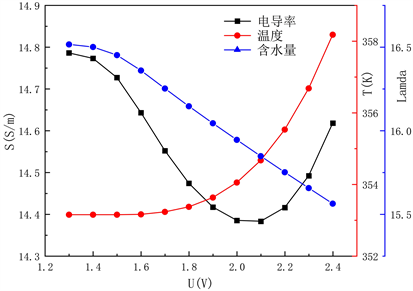

3.4. 催化层内电导率变化

Figure 7. Changes in electrical conductivity

图7. 电导率变化情况

从图7中可以观察到催化层的电导率在2.1 V电压前呈下降趋势,而在2.1 V后逐渐上升。通过公式(9)可以看出,电导率的变化受到层内温度和含水量的双重影响。在2.1 V前,温度对电导率的影响并不明显,因为温度升高不明显,而是随着含水量的下降而下降。然而,在2.1 V后,电导率呈现上升趋势,这主要是因为温度逐渐占据主导地位,随着温度的升高,电导率也随之升高,但总体电导率仍然小于初始值。

4. 结论

1) 蜂窝状流场结构在电解性能上和常规直流道模型区别不大,但是发现仿生结构流场有着更好的换热效果,质子交换膜有着更低的温度,可以延长电解池在高压下的运行寿命。

2) 随着入口流速的增加,电流密度呈下降趋势,虽然低流速的工作性能好,但膜的温度会过高,本文中的最佳流速可确定为0.3 m/s,流速的增加可以带走反应生成的气体,提升催化层中含水量,减少活性点被气体覆盖。

3) 通过仿真,得到了电解池内温度分布情况,反应过程中,质子交换膜的温度最高,当电压超过1.7 V后,温度开始明显上升,平均温度最高上升了9℃。

4) 得到了电解质电导率的变化趋势,发现在温度较低时主要受水含量控制,温度进一步升高后,随温度的升高而升高。