1. 引言

工业汽轮机高压缸和中压缸的前几级,体积流量小而焓降大,是典型的低展弦比级,流动损失主要是叶栅端区的二次流损失 [1] 。如果为提高叶片而缩小级的部分进气度,又增加了进气损失 [2] 。另一方面,从叶片强度考虑,增加叶片宽度,减少叶片数,也有利于降低导叶对动叶的激振力。因此,提高小展弦比级的气动性能,降低二次流损失,对提高工业汽轮机的高中压缸效率,具有重要的应用价值 [3] 。

叶片端弯是降低透平叶栅二次流损失的技术之一 [4] 。王仲奇 [5] [6] 提出弯叶片削弱小径高比环形叶栅的径向二次流,其系列研究发现,小弯角叶片采用正弯可以控制端区二次流,而大弯角叶片采用反弯才能降低二次流损失 [7] 。

基于弯曲叶片的思想,谢婕 [8] 、毛凯 [9] 在小型燃气涡轮上,通过优化叶片两端的正弯角,提高了涡轮级性能。西门子KWU公司 [10] 采用两端正弯设计的3DS™叶片,在调节级和高压缸上提高了级效率2%。隋秀明 [11] 通过数值模拟的方法对比氦气涡轮正、反弯曲导叶得出正弯导叶可以提高涡轮级效率的结论。韩俊 [12] 将某涡轮的导叶反弯15˚,取得了降低叶栅损失的效果。Tsutsumi [13] 反弯小展弦相比涡轮的动叶,提高了涡轮级的性能。

另一方面,部分文献报道了端弯导叶的降损效果不显著。陈海生等 [14] 、谭春青 [15] 基于某个NAL导向叶片,无论正弯还是反弯,都没有能有效降低叶栅流动损失。薛兴旭 [16] 基于不同折转角的导叶,采用复合端弯能够降低叶栅流动损失,并给出定性的推导过程,验证了叶型折转角、流线曲率半径等会影响叶片的弯曲效果。综上所述,叶片端弯(无论正、反)降低小展弦比叶栅端区二次流损失是否有效,需要看具体叶栅的气动特性,例如叶型弯角大小、展弦比以及叶型的气动载荷分布特征。工程设计中如何应用叶片端弯,依旧是一个值得研究的课题。

本文结合工业汽轮机高压级的气动设计,研究了导叶端弯的设计方法,并提出了匹配端弯导叶的动叶气动设计方法,在级的工作条件下,评估导叶端弯对性能的影响,为应用端弯技术改进工业汽轮机小展弦比叶栅提供了理论依据。

2. 透平级的数值分析方法

采用ANSYS CFX软件求解透平级的三维定常雷诺平均N-S方程,选用剪切应力输运(SST)湍流模式封闭雷诺应力。计算域包括导叶和动叶各一个通道,动静交界面使用混合平面模型,叶片及流道的固体壁面均设为绝热无滑移壁面。工质选用理想水蒸汽,进口给定总压总温,轴向进气,出口给定满足径向平衡方程的静压分布。空间离散采用二阶精度格式,计算收敛的最大残差均小于10−5。

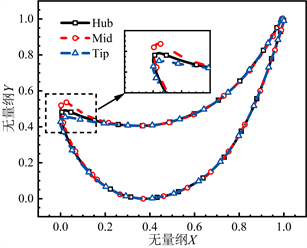

计算域的结构化六面体网格使用ANSYS Turbogrid软件生成,如图1所示,进出口各延伸1倍和1.5倍的导叶轴向弦长。壁面法向网格加密层数为20,增长率为1.2,第一层网格高度均满足SST模型Y+ < 1的要求。以流量和动叶扭矩为考核参数,导叶和动叶单流道网格数达到145万和190万后,计算达到网格无关性要求。

3. 导叶端弯设计

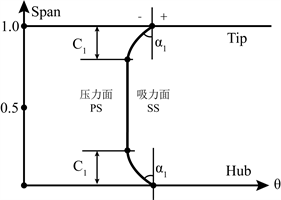

导叶端弯的构型方法如图2 (a)所示,忽略叶高对叶片两端流动的影响,假设叶根与叶顶弯曲对称,控制弯角α1和弯高C1实现叶片端弯。弯高表示叶片弯曲部分的百分比,弯角表示叶片积叠线切线与径向方向坐标的夹角,叶片积叠线向吸力面侧弯曲为正弯,反之为反弯。采用T样条在尾缘中心积叠四个截面的叶型,构成叶片的三维轮廓,该过程不改变原始叶型的展弦比、厚度分布和子午流道型线。图2 (b)给出了导叶端弯的三维模型与计算网格。

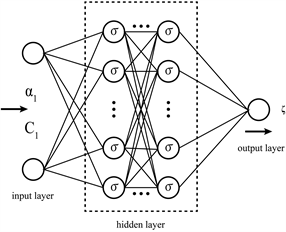

设定端弯角度和弯高的设计取值范围,以喷嘴损失ζ为性能评价指标,建立拉丁超立方样本集。图3给出了本文使用的全连接层人工神经网络(ANN)的代理模型示意图。本文的ANN模型是一种由输入层、三层隐含层和输出层组成的全连接人工神经网络。模型输入层为α1和C1,三层隐藏层分别包含12、24、12个神经元,输出层为ζ。激活函数选择指数线性单元(ELU),其在训练过程具有更好的鲁棒性 [17] ,使用初始学习率为0.01的随机梯度下降法(SGD)进行人工神经网络的训练,为了防止模型的过拟合,隐藏层中间层Dropout参数取0.2。

(a) 端弯设计参数

(a) 端弯设计参数 (b) 导叶端弯叶片

(b) 导叶端弯叶片

Figure 2. End-bend blade and parametric model

图2. 端弯叶片与参数模型

以导叶的喷嘴损失最小为优化目标,以流量不低于原始设计为约束,以叶片的弯高和弯角为优化自变量,在自变量范围内使用遗传算法(GA) [18] 完成弯曲参数的寻优。

Figure 3. ANN model based on bowed blade feature learning

图3. 基于弯叶片特征学习的ANN模型

4. 端弯导叶的气动性能

本文以某展弦比为0.9的工业汽轮机中高压级为研究对象,该级的原始设计采用直叶片,功率系数和流量系数分别为1.53和0.61,设计反动度为0.20,导叶出气角α1k为21˚。参考王仲奇 [5] 的设计准则,设定弯角的变化范围–25˚ ≤ α1 ≤ 25˚,弯高0.15 ≤ C1 ≤ 0.5。经优化计算后,获得最优弯叶片P20的弯角和弯高分别为20˚和0.25。

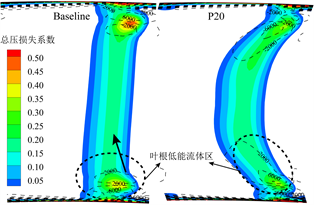

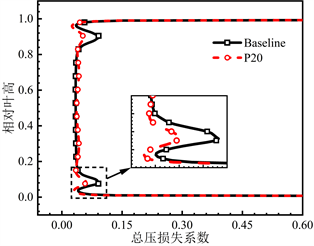

图4给出了导叶后流向涡度与总压损失的云图。经端弯参数优化,导叶出口的端区涡度降低,叶根和叶顶的低能流体向叶中处移动,削弱端部的通道涡,总压损失系数畸变区域显著缩小,有效的抑制二次流强度。图5给出了导叶后总压损失系数沿叶高分布。端弯叶栅的出口流场与文献 [6] 相近展弦比叶栅实验测量结果是一致的,最优弯导叶中部总压损失略有增大,但明显抑制了20%和80%相对叶高范围的二次流动损失。

图6给出了导叶吸力面极限流线。正弯导叶削弱了角区分离并在吸力面上形成“C”型的压力分布,径向压力梯度的增大使角区低能流体迁移至主流区,端区流速下降,掺混损失减小,总压损失下降。正弯导叶以提高叶展中部吸力面中下游逆压梯度为代价,降低叶栅根部吸力面中下游逆压梯度。

Figure 4. Streamwise vorticity distributions and total pressure loss coefficient contours at stator outlet

图4. 导叶流向涡与总压损失系数云图

Figure 5. Total pressure loss coefficient at stator outlet

图5. 导叶出口总压损失系数

(a) Baseline (b) P20

(a) Baseline (b) P20

Figure 6. Limiting streamlines and static pressure ratio contours at stator suction surface

图6. 导叶表面极限流线及静压比

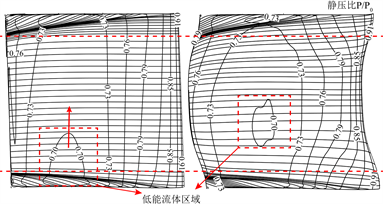

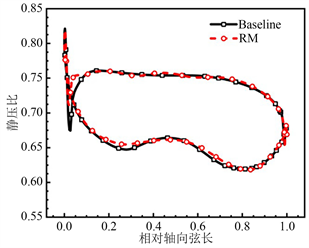

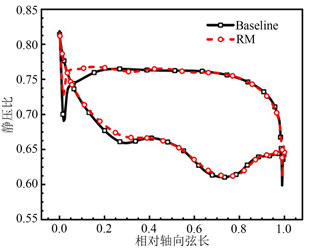

图7给出了导叶相对叶高10%和90%的静压比分布。10%和90%叶高处,端弯导叶吸力面和压力面压差明显减小,降低了的压差起到削弱端壁二次流结构的作用。在尾缘位置,弯导使相对轴向位置为0.9~1.0的叶片载荷减低,有利于控制叶片尾缘脱落涡强度。

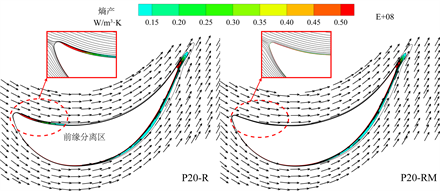

基于熵产理论,导叶流场的速度梯度和流向涡度是熵产增大的主要原因 [19] 。图8给出了轮毂的熵产分布,一定程度上可以反映端区涡系结构的发展。端弯导叶在吸力面前缘和通道后的高损失区域明显缩小,负的逆压梯度产生的边界层径向迁移使端区低能流体减弱,流体指向端壁运动的趋势被削弱。

Figure 7. Static pressure ratio distributions at stator surface

图7. 导叶静压比分布

(a) Baseline (b) P20

(a) Baseline (b) P20

Figure 8. Limiting streamlines and entropy generation contours at the stator hub

图8. 导叶下端壁极限流线与熵产

以总压损失系数评估,端弯导叶的喷嘴损失下降了6.65%,图4~8的流动结构分析,也证明了端弯效果的真实性。假设动叶损失和余速损失不变,按焓降折合,级效率应该提高0.28%。但是将优化的端弯导叶与原有的动叶组合,构成新的优化级P20-R进行CFD计算评估,等熵效率提高了0.16%,质量流量增加了0.08%,未达到预期的效率。端弯导叶降低了自身的流动损失,但是对级效率贡献并不显著。

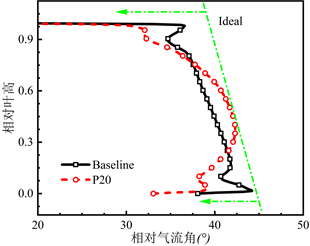

图9给出了导叶出口周向平均相对气流角沿叶高分布。叶高中部气流角有所增大,缩小原设计动叶的负攻角,改进了动叶中部叶型与导叶出口流动的气动匹配。但是端弯导叶的轮毂和叶顶的相对气流角显著减小,使得动叶两端负攻角比原始设计更加严重。过大的负攻角会使动叶内弧前缘附近产生分离,造成分离损失,还会造成叶背出口处出现分离,产生较大的分离损失。这是端弯导叶在降低自身流动损失的同时,未能实现同等提高级效率的主要原因。

Figure 9. Relative inflow angle distributions at rotor inlet

图9. 动叶进口的相对气流角

5. 动叶的匹配设计

导叶的大角度端弯以后,需要调整动叶叶型,使其与端弯导叶的出口气流角相匹配,降低动叶的冲角损失。动叶构型使用中弧线叠加厚度的方法,在保持厚度分布不变的前提下,用七个控制点的非均匀有理B样条(NURBS)表示中弧线,修改叶片前缘附近的中弧线,再叠加原始叶型的厚度分布。考虑到保持动叶通流能力,叶片中后部叶型不变,仅修改动叶的进气边,以适应叶片两端进气角的变化。叶根叶型几何进气角减小6.49˚,安装角减小1.53˚。叶顶叶型的安装角减小4.50˚,几何进气角减小15.99˚。由此得到的动叶型线如图10 (a)所示。

(a) 动叶型线

(a) 动叶型线 (b) 动叶叶型

(b) 动叶叶型

Figure 10. Reconfiguration of rotor model

图10. 动叶改型模型

将端弯导叶P-20与图10 (b)所示改进的动叶组合形成新的级P20-RM,经流动模拟分析,级P20-RM的等熵效率比原型提高为0.4%,动叶的轴功提高约为0.6%,流量增加了0.03%。P20-RM的效率不仅高于P20-R,而且高于P20效率折算的级效率,由此说明,动叶匹配后,不仅恢复了端弯导叶的贡献,而且部分解决了原设计直叶片的冲角损失。

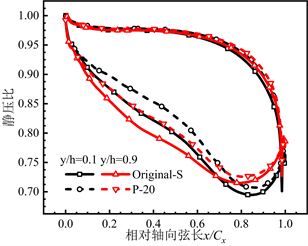

图11给出了动叶根部和顶部表面静压比。动叶中后部的载荷基本未改变,上下两端区前缘附近的逆压梯度明显减弱,有利于控制前缘内弧的流动分离。

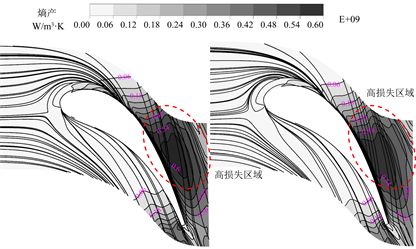

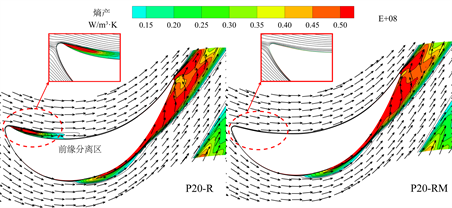

图12进一步给出了动叶两端的叶片间流动和熵产。导叶端弯造成的轮毂和叶顶的相对气流角减小而导致动叶负攻角过大,叶片前缘后分离损失十分明显,动叶内弧处的熵产明显高于改型动叶,这种分离现象在整个动叶端区都是存在的。通过动叶的匹配改型,消除了两端区的内弧侧的前缘分离,完全消除了动叶前缘压力面附近的分离涡。需要指出,该动叶的叶顶侧,叶片间流动在喉口以后发生了扩压分离,对级的性能有很大的影响。但是这是部分截面叶型设计不恰当造成的,而不是导叶端弯的原因,需要另行研究解决。

(a) y/h = 0.1

(a) y/h = 0.1 (b) y/h = 0.9

(b) y/h = 0.9

Figure 11. Static pressure ratio distributions at rotor surface

图11. 动叶静压比分布

(a) y/h = 0.1

(a) y/h = 0.1 (b) y/h = 0.9

(b) y/h = 0.9

Figure 12. Flow and entropy generation contours at rotor blade

图12. 动叶流动和熵产

图13给出了反动度沿叶高的分布。端弯导叶提高了叶根反动度,有助于静叶叶根膨胀和叶根气流角偏转,降低流动损失。叶顶的反动度略小于原型设计,动叶叶顶的泄露损失会减小。整体上,端弯导叶的反动度沿径向更加均匀。图14进一步给出了三种组合动叶后的熵产和流向涡度。端弯导叶后动叶吸力面壁角涡(SSCV)被明显削弱;下通道涡(LPV)发展成为扁平型涡区,对主流影响减弱;叶顶泄露涡(TLV)和上通道涡(UPV)的涡影响区也有所减小。改型动叶在端弯导叶已有的优化基础上进一步缩小泄漏流的影响趋势,各涡系的发展变慢。

Figure 14. Entropy generation and streamwise vorticity distributions at rotor outlet

图14. 动叶后熵产与流向涡

6. 结论

本文以叶片弯高和弯角为优化变量,研究了优化导叶端弯及其匹配动叶的气动设计方法。主要结论如下:

1) 优化的弯导叶P20弯高和弯角分别为0.25和20˚,是符合王仲奇提出的端弯设计准则的。

2) 端弯导叶的流动结构变化,导致动叶入口气流角偏离原设计值,动叶增加的冲角损失有可能“吃掉”导叶端弯的收益。在本文中表现为端弯导叶的喷嘴损失下降了6.65%,折合焓降P20-R的等熵效率理应提高0.28%,但实际等熵效率仅提高了0.16%。

3) 改型后的动叶与优化弯导叶的组合P20-RM相较原型,级的等熵效率和轴功分别提高了0.4%和0.6%。导叶端弯后,重新匹配设计动叶,方能体现导叶端弯的气动效果,才能合理评价导叶端弯的应用价值。

基金项目

国家自然科学基金资助项目(52276034)。