摘要: 当动力电池系统内某一节电池在遭到热滥用或机械滥用的条件下,可能发生热失控,瞬间在电池系统内释放大量热量,导致多节电池发生多米诺骨牌式的热失控。同时,热失控释放的高温气体在电池系统内聚集会有潜在爆燃的风险。气凝胶因其隔热性能良好、成本低、结构稳定等优点,是作为阻隔热失控扩散的理想材料。本研究对大容量方壳三元锂电池展开了从单体、模组实验与建模研究,通过实验验证了同时使用气凝胶在抑制电池系统热失控蔓延方面的有效性。结果表明,引入气凝胶可以明显地降低电池组的温度上升,使热量被限制在局部区域内,防止热失控传播到相邻的电池单元。电池系统内部发生部分电池热失控后,喷发的高温气体需要快速疏导排出系统内以降低热灾害。最后建立电池系统内部热失控高温气体喷发流动3D模型。该模型模拟了两节电池依次热失控后高温气体在系统内的流动情况,为后续的电池系统安全结构设计提供思路。

Abstract:

In a power battery system, under conditions of thermal or mechanical abuse, a single cell may ex-perience thermal runaway, releasing a substantial amount of heat within the battery system in-stantly. This can lead to a domino effect of thermal runaway across multiple cells. Simultaneously, the high-temperature gases released during thermal runaway pose a potential risk of combustion within the battery system. Aerogels, due to their excellent thermal insulation, low cost, and struc-tural stability, are considered an ideal material for inhibiting the spread of thermal runaway. This study focuses on large-capacity ternary lithium-ion batteries, conducting experiments and model-ing at the individual cell and module level. Experimental validation confirms the effectiveness of using aerogels to suppress the propagation of thermal runaway in the battery system. The results indicate that introducing aerogels significantly reduces the temperature rise of the battery pack, confining the heat to a localized area and preventing the spread of thermal runaway to adjacent battery units. In the event of partial thermal runaway within the battery system, rapid venting of the high-temperature gases is necessary to mitigate thermal hazards. Finally, a 3D model depicting the flow of high-temperature gases expelled during thermal runaway within the battery system is developed. This model simulates the flow of high-temperature gases after sequential thermal run-away events in two cells, offering insights for the design of safety structures in future battery sys-tems.

1. 引言

在碳中和与可持续发展的背景下,电动汽车与储能电站正在以前所未有的快速增长趋势影响着我们的生活 [1] 。锂离子电池以其能量密度高、循环寿命长、自放电率低、环境污染少等优点作为电动汽车与储能电站的核心部件 [2] 。单个锂离子电池主要由正极、负极、隔膜等部件组成,由于其特殊的结构与化学特性,在某些极端条件下,如热滥用、机械滥用、电滥用等,可能导致热失控的现象发生,即某个电池在短时间内快速释放大量热量 [3] 。由于单个电池携带的能量有限,在电动汽车及储能电站中需要将几十甚至几千个电池进行串并联使用,以满足功率及能量的需求 [4] [5] [6] 。这种电池结构排布方式也给电池系统安全带来了巨大的挑战。以电动汽车为例,在有限的利用空间内,为了获得更高的续航里程,电池系统内通常由多个电池模组组成,每个电池模组内由多个电池单体紧密地排列在一起。当电池系统中某一个电池发生热失控时,由于巨大的温度梯度,能量将向周围的电池快速扩散。即而引发多个甚至所有电池都发生热失控,其释放的能量是非常巨大的,将对乘员安全造成威胁。因此,在电池与电池之间使用热障部件以减少热量传递以及隔离热源是非常必要的。

为了提高电动汽车的安全性,防止热失控蔓延的危害,人们对锂电池的热安全进行了一系列的研究。孔等人 [7] 开发基于共轭传热的耦合数值模型,采用集总模型对热滥用反应和喷射动力学进行了预测,并对电池外的气体流动和燃烧反应进行了数值求解。赵等人 [8] 开展了液氮和氮气终止热失控进程的实验,结果表明以压降和温度作为预警信号介入液氮和氮气冷却都能避免热失控的发生,但是以温度作为预警信号的电池具有更高的健康保持度。王等人 [9] 的研究结论表明,当电池正极处于同一方向时,比正极和负极处于同一方向时更容易引起电池组热失控传播。同时,并联增加了TR传播的概率。张等人 [10] 将气体成分分析与原位检测相结合,对NCM 811锂离子电池的电池排气爆炸极限进行了测定,结果表明电池排气的爆炸范围随电池荷电状态的增加而增加,爆炸下限随多碳链气体分数的增加呈现相反的趋势。黄等人 [11] 开展了低压环境下的TRP特性研究,结果表明,一维层间热失控传播速率随SOC和环境压力的降低而降低。凌等人 [12] 将无机盐水合物应用与TRP的抑制实验中,实验结果表明,与传统相变材料相比,无机盐水合物的热化学储存在安全温度下提供了较高的储热密度。王等人 [13] 提出了一种间歇喷雾冷却锂离子电池热失控的方法,热失控过程中产生的主要有毒气体为CO和HF,CO和HF的产率随着带电状态的增加而增加,并且在喷水后毒性增加。唐等人 [14] 开展了二氧化硅气凝胶(SAS)抑制高能量密度模块以抑制TR传播,结果表明,单层SAS无法阻止TR的传播和火势的蔓延。然而,更多的三SAS层可以成功地抑制TR传播并阻止火力进展。本文将通过实验与仿真结合的手段,验证了使用气凝胶在电动汽车电池模组中抑制热失控蔓延的有效性,并进一步通过建立TR在电池系统内发生局部扩散过程中高温烟气在系统内的流动仿真模型,为电池系统的安全设计提供了思路。

2. 实验与建模

2.1. 电池样品

本研究采用的电池样品是147 Ah的三元电池,其正极材料为NCM622,负极材料为石墨,尺寸为220 mm * 102 mm * 44 mm,质量为2.34 kg。电池内部由两个卷芯组成,操作电压为2.7~4.2 V,能量约为560 Wh (1/3 C放电)。使用直径为0.5 mm的铠装K型热电偶置于两卷芯中间以获取实验过程中电池内部的温度响应。

2.2. 单体电池绝热热失控及模组热失控蔓延实验

单体电池绝热热失控实验的目的是为了获取电池自身的产热特性,图1展示了样品电池的加速速率绝热量热仪(ARC)的实验数据,其中自产热温度T1为76.2℃、热失控起始温度T2 (温升速率大于1℃/s)为215.7℃、最高温度T3为1018.7℃。以上的三个特征温度将用于计算仿真模型中的产热速率和产热量。四节电池模组热失控蔓延预实验的目的是标定模型中引入气凝胶后的热阻边界。在模组热失控蔓延预实验中,使用加热功率为1000 W的加热片进行触发热失控实验。在本研究的实验中,使用的是同一类型的加热器。同时,夹具对电池施加的预紧力扭矩设置为2 N·m,与后续的电池系统实验中施加的预紧力相同。使用的气凝胶厚度为2.5 mm,置于第二节电池与第三节电池之间。电池的soc设置为100%。图1(b)和图1(c)分别展示了实验装置的布置示意图和实物图。图1(b)中C代表电池的内部温度,由内置的铠装K型热电偶采集。F代表电池表面中心点的温度,使用普通K型热电偶采集。图1(d)与图1(e)展示了模组TRP实验的结果,图中实线为温度曲线,虚线为电压曲线。从图中可看出,在开放空间内,引入气凝胶隔热片后只有前两节电池发生热失控。Cell3的前表面温度超过了200℃,内部中心温度达到最高的130℃。在自然冷却的条件下,Cell3和Cell4温度缓慢下降到室温。

Figure 1. ARC and module TRP experience. (a) ARC test results; (b) Schematic of module experiment; (c) Physical image of the module before TRP experiment; (d) Physical image of the module after TRP experiment; (e) TRP test results.

图1. 单体及模组热失控(a) ARC测试结果;(b) 模组实验原理图;(c) 模组TRP实验前实物图;(d) 模组TRP实验后实物图;(e)模组TRP实验结果

2.3. 引入气凝胶的模组热失控蔓延模型

通过上一小节的单体绝热热失控实验和模组热失控蔓延预实验获得了模型搭建的关键参数,即三个特征温度:自产热温度T1、热失控起始温度T2、热失控最高温度T3,以及模组热失控蔓延过程中各节电池关键位置的温度响应。通过商用仿真软件Star-ccm+进行建模仿真,以标定引入气凝胶后各个电池之间的接触热阻值。几何模型主要由加热器、电池铝壳以及电池卷芯组成。为了简化模型,我们在模型中将电池内部视为只有一个卷芯。通过公式(1) 计算单节电池在热失控过程中所释放的总能量Htotal。其中Mcore为电池卷芯的质量、Cp为电池卷芯的比热容、T3为热失控最高温度、T1为自产热起始温度。电池与电池之间通过固体接触传热可用公式;(2) 进行描述。其中T是温度场,表示空间中不同位置的温度,

是梯度算子,表示对空间坐标各个方向上的偏导数。K是热导率张量,表示固体在各个方向上的导热性能。q是单位时间内通过单位体积的热量。在计算两个固体之间的接触热阻时,可用公式;(3) 进行描述。其中R是接触热阻,q是单位时间内通过单位体积的热量,ΔT是接触面上的温度差。

(1)

(2)

(3)

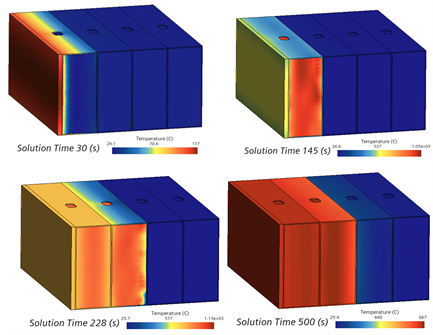

经过边界参数的多次调整后,模型在热失控触发的时间、电池表面与中心的温度、电池热蔓延的间隔时间都与实验数值有较好的拟合,如图2所示。通过固体传热模型,我们标定了在2N·m的预紧力下电池与电池之间的接触热阻。图3展示了在使用加热器模拟的热滥用工况下,热失控在模组内的扩散温度云图。

Figure 2. Module TRP model. (a) The geometric structure of the module; (b) Comparing simulation results with experimental results

图2. 模组TRP建模。(a)模组的几何结构;(b)仿真结构与实验结构的比对

Figure 3. The temperature contour map of the simulation model

图3. 电池模组热扩散仿真温度云图

2.4. 热失控气体喷发流动建模

在本文中,将通过商用仿真软件Starccm+对电池系统中热失控喷发高温烟气的现象进行模拟仿真。

2.4.1 几何模型和网格模型

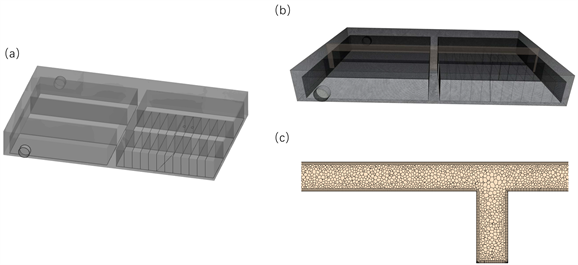

几何模型如图4所示,为了便于计算,我们将未发生热失控的电池进行简化处理。模型中包含了455万个网格,最大网格尺寸为5 mm,最小尺寸为2 mm。在气体域边界上设置了边界层网格如图3,以提高计算的收敛性能。

Figure 4. Geometric model and mesh model. (a) The geometric model of the battery system; (b) The mesh model of the battery system; (c) Internal cross-section of the mesh model for the battery system

图4. 几何模型和网格模型。(a) 电池系统的几何模型;(b) 电池系统的网格模型;(c) 电池系统网格模型的内部截面

2.4.2. 边界条件设置

电池热失控过程中的高温气体喷射流动的现象可以使用纳维–斯托克斯方程进行描述,它包括质量守恒、动量守恒和能量守恒。

质量守恒:

(5)

其中ρ是喷发气体的密度、u是速度、

是梯度算子。

动量守恒:

(6)

其中ρ是喷发气体的密度、u是速度、P是气体压力、t是时间、μ是动力粘度、g是重力加速度。

能量守恒:

(7)

其中ρ是喷发气体的密度、C是比热容、T是温度、u是速度、k是导热率。

(8)

(9)

在这个模型中,我们模拟电池系统中两节电池依次发生热失控喷发高温气体的过程。每节电池在热失控后喷发的气体流量qvent为6.5 g/s,持续的喷发时间ts是40 s。气体域的初始温度设置为26℃,电池喷发的气体温度设置为800℃。

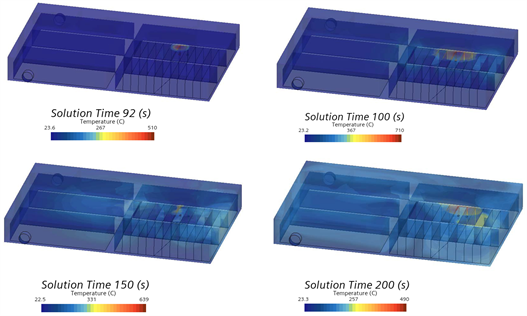

2.4.3. 模型仿真结果

图5展示了电池系统内两节电池依次发生热失控过程中伴随着高温气体的喷发演化结果。仿真结果表明,喷发的高温烟气最高温度超过700℃。高温气体主要集中在电池安全阀上方5 mm处。因此,对电池系统箱体的热防护性能提出较高的要求。为了避免电池系统的箱体被高温烟气融化而使可燃气体与空气接触,导致更猛烈的热灾害,NCM622电池系统箱体材料的熔点至少需要超过800℃。第一节电池在加热器开启后第91 s触发热失控,第二节电池在第148 s触发热失控。仿真结果表明,在第100 s,高温气体将扩散并覆盖整个M1上方的空气域,并且温度超过300℃。在第130 s,高温气体将扩散并覆盖M1、M2和假模组1上方的大部分空气域,温度超过200℃。高温烟气将对其余正常电池进行持续的对流换热,在没有隔热和散热的情况下将会加速热失控扩散。在第二节电池也发生热失控后,高温气体的演化与第一节发生热失控时类似,并且会进一步使电池系统内的整体空气域温度上升。在两节电池发生热失控后,热失控扩散在气凝胶作用下得到有效控制。在第200 s,第二节电池热失控结束后,整个电池系统内的气体域温度显著升高,但是高温气体主要集中在电池模组的上方。电池系统中部流道及排气阀处的温度相对较低。因此,当电池系统内部发生热失控后,研究其高温气体在系统内部的流动情况对电池系统的安全设计具有重要意义。我们将在后续开展电池系统的烟气流道设计,以实现将热失控高温气体快速疏导排出并降低热失控危害的目的。

Figure 5. The evolution of gas temperature within the battery system

图5. 电池系统内气体温度的演变

3. 结论

本研究开展了大容量NCM锂电池从单体、模组及系统的热失控扩散抑制的实验与建模研究。针对同一款147 Ah的大容量NCM锂电池,使用加热器进行热滥用实验,并建立了电池系统内的热失控扩散模型与热失控喷发高温烟气模型。基于以上的实验与建模研究,得出了以下结论:

首先通过单体绝热热失控实验获得电池在热失控过程中的关键特征温度,及引入气凝胶的模组热失控扩散抑制实验,获取电池模组的温度响应数据。将实验获得的关键参数输入到模组热扩散模型中进行标定,模组热扩散模型仿真结果表明在热失控最高温度及热扩散间隔时间的仿真误差精度在10%以内。进一步地,基于模组热扩散模型搭建了电池系统级的热失控喷发高温气体模型。该模型揭示了热失控在电池系统中喷发高温气体的特性。在该模型中,模拟了两节电池相继热失控喷发高温气体的过程,仿真结果表明在第一节电池热失控后,电池系统中空气域最高温度超过700℃。在两节电池热失控结束后,电池包内整体气体域平均温度超过200℃。通过对热失控扩散及喷发高温气体的特性研究,为电池系统的热安全防护及设计提供参考思路。

基金项目

国家自然科学基金面上项目(52277222);上海市自然科学基金项目(22ZR1444500)。