摘要: 采用水热法生长微米级石英砂,研究在温度、温差、填充度等参数固定情况下矿化剂浓度对生长石英砂粒度的影响。结果表明,在矿化剂Na

2CO

3的浓度参数为1n (0.5 mol/l)生长速率较快,平均生长速率6.9 μm/d,生长后平均粒径为102.84 μm,沿(101)晶面择优生长;矿化剂浓度超过1 n范围,生长速度不再增加,且整体晶粒尺寸均匀性下降,大粒径颗粒与小粒径颗粒粒径差异变大。

Abstract:

Micrometer-level quartz sand were grown by the hydrothermal method, the impact of mineralizer concentration on the grain size of the grown quartz sand, under fixed parameters such as temperature, temperature difference, and fill rate were investigated. The results show that the growth rate is faster when the concentration of the mineralizer Na2CO3 is at 1 n (0.5 mol/l), with an average growth rate of 6.9 μm/d, and the average particle size after growth is 102.84 μm, preferentially growing along the (101) crystal plane. When the concentration of the mineralizer exceeds about 1 n, the growth rate no longer increases, and the overall uniformity of crystal grain size decreases, with a larger difference in particle size between large and small grains.

1. 引言

随着科技的发展,各行各业对石英砂的需求越来越大,如何更加快速的生产出人造石英砂是企业实际生产面临的重要挑战 [1] [2] [3] [4] 。水热法具有生成晶体粒径小、团聚轻、缩合过程比较完全等优点,已作为首选技术应用人造石英砂的制备上。但是,该技术实验参数的选取考虑不周全对生长速率有影响,直接影响到企业效益 [5] [6] [7] [8] [9] 。石英生长比较常用的是NaOH、Na2CO3两种试剂中的一种或两者的混合溶液 [10] [11] [12] 。研究表明,在相同的温度、压力和温差条件下,以Na2CO3溶液做矿化剂的石英砂的生长速率要明显高于以NaOH溶液做矿化剂的石英砂 [13] [14] [15] 。华大辰 [16] 利用对籽晶晶面的遮挡来提升生长速率。张保川 [17] 等人以Na2CO3溶液做矿化剂生长石英,着重研究反应温度对石英结晶生长的影响。K. YANAGISAWA [18] 等人也用水热法合成石英,结果表明在较浓的矿化剂溶液中,石英颗粒尺寸与温度成正比。

笔者采用水热法生长微米级石英砂,Na2CO3矿化剂,营养料与生长料是平均粒径为0.847 μm的标准石英砂,在温度、温差、填充度等参数固定情况下矿化剂浓度在0.8 n (0.4 mol/l)~1.2 n (0.6 mol/l)范围内生长石英砂。通过粒度分析仪对生长出来的样品进行粒度分析,得出样品粒度分布,选取较快生长速率的浓度参数工艺,并利用X射线衍射仪(XRD)对该浓度参数工艺生长的样品的物相结构进行表征。

2. 实验

2.1. 试剂及仪器

采用试剂:纯水、无水碳酸钠(分析纯,成都科隆化学品有限公司)、微米级石英粉(工业级,东海县富彩矿物制品公司)

仪器:日本岛津公司DX-2000型X射线衍射仪(XRD),丹东百特仪器有限公司Bettersize3000粒度分布仪。

2.2. 材料制备

按反应釜内胆体积及填充度55%计算出矿化剂溶液及营养料配比,使用无水碳酸钠分别调配出0.8 n (0.4 mol/l)、1 n (0.5 mol/l)、1.2 n (0.6 mol/l)的矿化剂溶液,将其和营养料分批放入反应釜中,生长架上放入生长料。溶解区380℃,生长区340℃,生长时间15天。反应结束后泄压冷却,得到石英砂。

3. 结果与讨论

3.1. 粒度分析

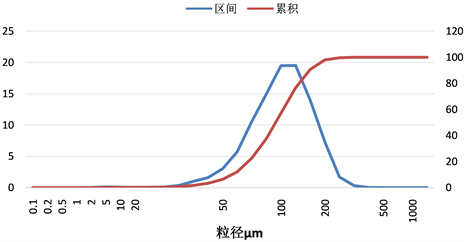

图1为Na2CO3矿化剂浓度为0.8 n时测出的石英砂晶粒分布图。由图1可以看出,积累曲线中d达到10%的晶粒直径D(10)为50.19 μm,达到40%的晶粒直径D(40)为86.9 μm,达到90%的晶粒直径D(90)为163.58 μm。平均粒径为97.75 μm。D(10)和D(90)有较大差异,晶粒均匀性有待提高。

Figure 1. Particle size distribution of quartz sand grown with a mineralizer concentration of 0.8 n

图1. 矿化剂浓度0.8 n生长石英砂粒度分布图

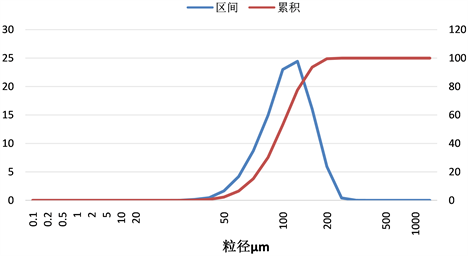

图2为Na2CO3矿化剂浓度为1 n时测出的石英砂晶粒分布图。由图2可以看出,积累曲线中d达到10%的晶粒直径D(10)为59.96 μm,达到40%的晶粒直径D(40)为93.44 μm,达到50%的晶粒直径D(50)为102.84 μm,达到75%的晶粒直径D(75)为129.30 μm达到90%的晶粒直径D(90)为D(90) = 153.63 μm。平均粒径为102.84 μm。D(10)和D(90)的差值进一步缩小,说明晶粒生长的均匀性有较大提升。对比矿化剂浓度0.8 n方案生长后石英晶粒,可以看出没有粒径21.95 μm以下的晶粒,而且根据粒度分析结果中粒径21.95~53.91 μm范围内的晶粒粒径区间分布及累积分布有明显变小,而且平均粒度有所提高。

Figure 2. Particle size distribution of quartz sand grown with a mineralizer concentration of 1 n

图2. 矿化剂浓度1 n生长石英砂粒度分布图

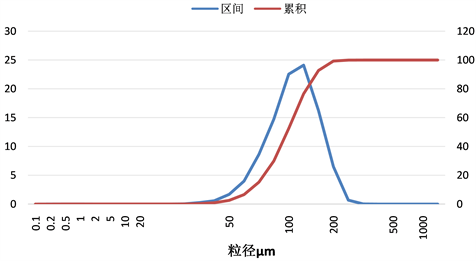

图3为Na2CO3矿化剂浓度为1.2n时测出的石英砂晶粒分布图。由图3可以看出,累积曲线中d达到10%的晶粒直径D(10)为59.87 μm,达到40%的晶粒直径D(40)为93.85 μm,达到50%的晶粒直径D(50)为103.42 μm,达到75%的晶粒直径D(75)为130.49 μm达到90%的晶粒直径D(90)为156.53 μm。平均粒径为103.42 μm。D(10)和D(90)的差值有略微增大,说明晶粒生长的均匀性有较小下降。对比矿化剂浓度为1 n方案生长后石英晶粒粒度分布结果,我们发现反而又出现了粒径21.95 μm以下的晶粒,而且根据粒度分析结果平均粒径相比下来没有明显大范围增长的情况下,粒径D(90)的晶粒粒径区间分布及累积分布略微变大。

结合图1~3,可以得出由于矿化剂浓度的提升使得生长速率随之提高,且溶质的溶解度提高让溶液过饱和加快,小粒径晶粒也加快了生长。但矿化剂浓度超过一定范围,生长速度不再增加,猜测在矿化剂浓度继续增加的情况下生长速度反而会下降,而且D(10)和D(90)的差异值会越来越大。综上所述,Na2CO3矿化剂溶液浓度为1 n (0.5 mol/l)时效果较好,生长速率较快。

Figure 3. Particle size distribution of quartz sand grown with a mineralizer concentration of 1.2 n

图3. 矿化剂浓度1.2 n生长石英砂粒度分布图

3.2. XRD物相分析

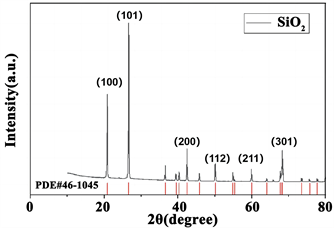

Figure 4. XRD analysis results of quartz sand regrown with 1 n concentration of mineralizer

图4. 矿化剂浓度1 n生长石英砂XRD分析结果

矿化剂浓度1 n再生长后石英砂X射线粉末衍射图如图4所示,根据XRD测试数据,采用X Pert HighScore软件对晶体与标准卡片对比进行了分析,其衍射峰的分布和相对强度与标准卡片相比基本一致,证明生长的石英砂的微观结构较为理想。在2θ为20.9˚、26.5˚、36.5˚、39.3˚、40.1˚、42.4˚、45.8˚、49.9˚、54.8˚、59.9˚、63.9˚、65.8˚、68.3˚、73.4˚、75.6˚、77.6˚,分别出现二氧化硅相的(100)、(110)、(102)、(111)、(200)、(201)、(003)、(013)、(210)、(121)、(113)、(122)、(203)、(104)、(302)、(220)的衍射晶面。

分析显示晶体结果显示合成的人造石英砂属于六方晶系P3121点群,晶格常数a = 4.91515,b = 4.91515,c = 5.40730。试样密度 = 2.6455 g/cm3。

4. 结论

在矿化剂Na2CO3的浓度参数为1n (0.5 mol/l)生长速率较快,平均生长速率为6.9 μm/d。生长后平均粒径为102.84 μm,沿(101)晶面择优生长;矿化剂浓度超过1 n左右范围,生长速度不再增加,且整体晶粒尺寸均匀性下降。综上所述,Na2CO3矿化剂生长微米级石英砂较快生长速率的浓度参数方案我们选择1 n。

NOTES

*通讯作者。