摘要: 本文研究了不同矿渣含量对磷渣基碱激发胶凝材料的抗压强度和工作性能的影响。其中,矿渣掺入量为0%、10%、20%、30%、40%和50%,碱激发剂为1.3M水玻璃溶液,碱当量为5%,经过3天、7天和28天养护。发现掺入矿渣能生成更多的C-(A)-S-H,大幅提升碱激发磷渣基胶凝材料的抗压强度,在相同的碱性条件下矿渣能解聚出满足缩聚反应浓度的Si-O键和Al-O键和大量Ca离子,从而在更短的时间内完成缩聚反应,缩短凝结时间和降低流动性。

Abstract:

This article investigates the influence of different slag contents on the compressive strength and workability of phosphorus slag based alkali activated cementitious materials. Among them, the amount of slag added is 0%, 10%, 20%, 30%, 40%, and 50%, the alkaline activator is 1.3M water glass solution, the alkali equivalent is 5%, and it is cured for 3, 7, and 28 days. It was found that adding slag can generate more C-(A)-S-H, significantly improving the compressive strength of alkali activated phosphorus slag based cementitious materials. Under the same alkaline conditions, slag can depolymerize Si-O bonds and Al-O bonds that meet the concentration of condensation reaction, as well as a large amount of Ca2+, thus completing the condensation reaction in a shorter time, reducing the setting time and fluidity.

1. 引言

波特兰水泥作为当今世界上使用最广泛的建筑材料,年产量超过41亿吨 [1] 。波特兰水泥生产过程中,不仅消耗大量原材料和能源,还导致温室效应加剧 [2] 。因此,碱激发胶凝材料通过碱激发剂溶解铝硅酸盐前驱体的玻璃体结构并缩聚硬化,从20世纪初一经提出就受到广泛关注。碱激发胶凝材料的原材料通常来自固体废弃物和工业副产品,如偏高领土 [3] [4] 、粒化高炉矿渣 [5] 、钢渣 [6] 、粉煤灰 [7] 和锂渣 [8] ,不仅价格低廉、提高废物利用率,而且能有效减少碳排放、提高环境效益。

过去几十年中,由于矿渣含有大量的活性氧化钙和氧化硅(75 w%),表现出较好的水硬性,成为制备低碳环保型混凝土的首选材料,导致其供不应求且价格较高。近年来,矿渣利用相关技术知识趋于完备,但矿渣掺量较高时仍存在闪凝现象。为解决矿渣价格较高和闪凝现象,科研人员尝试采用多种原料共同制备碱激发胶凝材料,发现适量掺入其它具有潜在火山灰活性的材料能有效改善碱激发矿渣胶凝材料的凝结时间和力学性能。

磷渣是生产黄磷排放的固体废弃物,化学成分与矿物组成与矿渣相似,均含有大量的活性氧化钙和氧化硅(80 w%),具有潜在替代矿渣的可能 [9] 。中国是黄磷生产大国,每年排放磷渣超800万吨 [10] ,不足30%的磷渣利用率导致磷渣大量堆存 [11] [12] ,不仅浪费土地资源还对周边环境带来严重危害 [13] 。然而,磷渣作为高水平矿物掺合料并未被广泛应用,磷渣中残留部分P2O5和F,导致磷渣作为矿物掺合料时不仅延长凝结时间还会降低早期力学性能 [14] 。此外,与矿渣相比,磷渣的氧化铝含量低也是导致磷渣早期强度低于矿渣的原因之一。Shi [15] 发现,磷渣中的可溶性磷对碱激发材料的性能影响不大。Gao等人 [16] 的研究结果,使用超细磷渣部分替代水泥可以增加C-S-H凝胶含量,减少有害孔隙,从而使混凝土的结构更加致密,改善其微观结构和耐久性。Huang等人的研究 [17] 发现随着PS含量的增加,Ca/Si比值降低,对早期强度有不利影响,但有利于后期力学性能的发展。利用磷渣制备碱激发材料,不仅可以解决磷渣大量堆积造成的环境污染问题,还可以满足磷渣高附加值利用和可持续发展的需要。

本文对磷渣–矿渣二元体系制备碱激发胶凝材料配合比进行了系统研究,研究结果可以为磷渣在碱激发胶凝材料的综合应用提供参考依据。

2. 试验概况

2.1. 试验材料

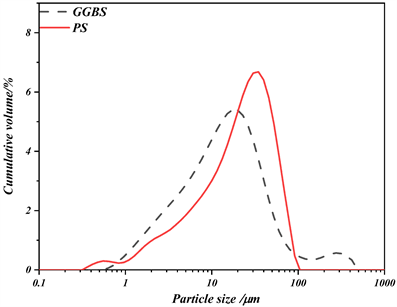

PS来自云南昆明海弗商贸有限公司,GGBS为河南省巩义钢厂生产S105级矿渣。碱激发剂为NaOH和水玻璃。NaOH来自天津科茂责任有限公司,纯度大于96%,水玻璃为河南巩义市铂润耐火材料有限公司生产,纯度大于98.5%,模数为2.3。所用材料均放入105℃的烘箱中进行干燥处理,采用激光粒度仪确定初始粒度分布,见图1,其它物理性质见表1。磷渣和矿渣中粒径(D50)分别为24.7 μm和13.11 μm粒径为10~100 μm,材料能表现出较强化学活性。PS和GGBS的SEM形貌如图2所示。利用X射线荧光光谱仪(XRF)对初始化学成分进行测定,通过X射线衍射分析仪(XRD)确定初始矿物相,结果如表2和图2所示。从表2中可以发现,GGBS主要化学成分为CaO、SiO2、Al2O3;PS主要化学成分为CaO、SiO2。从成分看,PS与GGBS化学成分相似,有潜在替代GGBS的可能。

Figure 1. Particle size distribution of PS and GGBS

图1. 磷渣和矿渣粒径分布

Figure 2. The XRD pattern of PS and GGBS

图2. 磷渣和矿渣XRD图谱

Table 1. Physical properties of raw materials

表1. 原料的物理性质

Table 2. Chemical composition of raw materials

表2. 原料的化学成分表

2.2. 试验设计

试验研究了磷渣–矿渣二元胶凝材料配合比对抗压强度的影响,各样品混合比例见表3。激发剂按照预先计算好的配比,将取特定质量的固体激发剂颗粒与水在烧杯中混合均匀,并持续搅拌,待溶液无明显颗粒后停止搅拌;将溶液用保鲜膜密封等待冷却,冷却到室温时将制备好的激发剂溶液转移到玻璃容器中并密封保存,以待使用;激发剂使用之前需要放置24 h。试验时,将搅拌好的浆体倒入3个40 × 40 × 40 mm的模具中,在振动台上充分振动3次40 s,除去夹带的空气,用保鲜膜包裹,在标准养护条件(20℃ ± 2℃; RH ≥ 95%)。固化1天后,将每组试件从模具中取出,然后将试件送到标准固化室固化至3天、7天和28天。

Table 3. Mix ratio design of alkali-activated PG cementitious material (wt /%)

表3. 碱激发PG胶凝材料配合比设计(wt /%)

2.3. 试验仪器介绍

试验采用XQM-4立式行星球磨机对烘干后的材料进行机械研磨。依据现行国家标准GB/T17671-1999《水泥胶砂强度检验方法(ISO法) [18] ,本试验采用JJ-5型行星式水泥胶砂搅拌机。与水泥JJ5型水泥胶砂搅拌机配套Z-S15振实台、每分钟振幅60次,本试验采用GYE-300B万能试验机进行抗压强度测试,在加载过程中,按照GB/T17671-1999的规定,将加载速率设置为2.4 KN/s。

3. 抗压强度及工作性能分析

3.1. 抗压强度试验分析

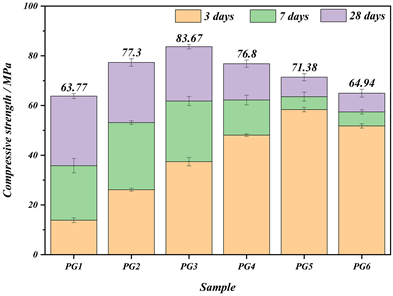

Figure 3. Compressive strength of alkali activated PG cementitious materials with different slag contents

图3. 不同矿渣掺量下碱激发PG胶凝材料抗压强度

如图3所示,随着矿渣的掺入,碱激发PG胶凝材料的抗压强度有较大提升,尤其是早期强度。与PG1相比PG2到PG6的3天强度分别提高了88.9%、170.5%、233%、343.5%、274.2%。7天强度提高了48.5%、72.7%、73.8%、77.6%、43.7%。28天强度提高了21.2%、31.2%、20.4%、11.9%、1.8%。矿渣的加入,对碱激发PG胶凝材料前7天的抗压强度提升较明显。这是由于矿渣具有较高非晶相含量的铝硅酸盐,无定形程度高于磷渣,在相同的碱性环境中更容易解聚出Si-O和Al-O键参与水化反应,具有更高的反应活性。从组分组成分析,随着矿渣增多,活性钙组分不断参与反应促进凝胶相的形成,过量钙形成晶体充当晶核。此时C-S-H和C-A-S-H大量生成,胶凝材料体系更加均匀,强度增加。但是随着水化反应的不断进行,矿渣的活性物质基本全部溶出,此时浆体的强度发展主要依赖于磷渣颗粒,因此矿渣掺量过高会导致矿渣和磷渣颗粒附近的产物分布不均匀,容易产生大孔隙延缓后期强度发展。如与PG5相比,PG6的矿渣掺量增加10%,而3天强度,降低了18.5%;与PG3相比,PG4到PG6的28天强度分别降低了8.9%、17.2%和28.8%。

Table 4. Intensity table of various ages of different strength grades of general Portland cement (MPa)

表4. 不同强度等级通用硅酸盐水泥各龄期强度表(MPa)

虽然部分试件随着矿渣掺量增加强度降低,试件PG3-PG6的抗压强度均能满足62.5级硅酸盐水泥强度,硅酸盐水泥强度见表4,且7天强度能达到28天强度的70%~80%,由此可得,本实验制备的碱激发胶凝材料具备早强胶凝材料的特性,能较好的满足工程需求。

3.2. 流动性试验分析

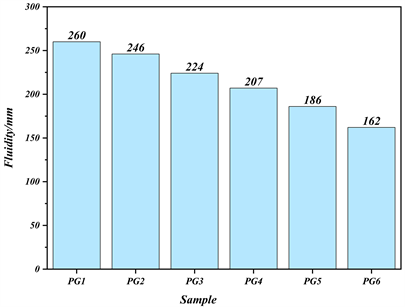

Figure 4. Fluidity of alkali activated PG cementitious materials with different slag contents

图4. 不同矿渣掺量下碱激发PG胶凝材料流动度

流动度按照GB/T2419-2005 [19] 规定进行水泥净浆流动度测试,取300 g的混合材料倒入搅拌锅内,并加入事先配置好的激发剂和水进行搅拌,搅拌均匀后倒入金属圆模,用刮刀刮平后垂直提起,开启秒表计时,记录浆体在玻璃板上流动30 s后在两个垂直方向的最大直径,然后取平均值作为最终流动度,矿渣掺量对试件流动性影响如图4所示。从图中可以看出,随着矿渣掺量的增加,浆体的流动度不断降低,在0%、10%、20%、30%、40%和50%掺量下浆体的流动度分别为260 mm、246 mm、224 mm、207 mm、186 mm和162 mm,只有在矿渣掺量高达50%的情况下才不满足GB 175-2007对于新鲜浆体不小于180 mm流动度的要求。矿渣D50 = 13.11 μm小于磷渣D50 = 24.7 μm,随着矿渣掺量的增加,磷渣–矿渣二元体系中的细小颗粒增多,比表面积增大,矿渣与激发剂接触面积增大,无定形物质含量增加,水化反应更剧烈,反应速率更高,更多的无定形凝胶产生,附着在未反应的磷渣颗粒上,在反应初期产生大量的C-(A)-S-H,因此浆体的流动性降低。

3.3. 凝结时间试验分析

按照GB/T1346-2011 [20] 的规定进行凝结时间测试,将混合材料、激发剂溶液依次置于搅拌机,记录加水时刻,将净浆装入圆模后刮平。当满足初凝条件(即指针距离底板4 mm ± 1 mm时),记录时刻并计算初凝时间。然后倒置试模,待环形指针不留痕迹,记录时刻并计算终凝时间。矿渣掺量对AAPG凝结时间的影响如图5所示。随着矿渣掺量的增加,浆体的初凝和终凝时间不断缩短,与流动性结果相符。相比于PG1而言,掺入PG2、PG3、PG4、PG5和PG6的初凝时间分别缩短了30.4%、56.5%、64.1%、81.5%和93.5%,终凝时间分别缩短了30.6%、57.3%、66.1%、80.1%和92%。以10%掺量为一个梯度掺入矿渣,PG2和PG3凝结时间缩短的更加明显。与磷渣相比,矿渣的无形性物质更多,在相同的碱度条件下更容易解聚出满足缩聚反应Si-O键和Al-O键浓度,从而在更短的时间内完成缩聚反应,即浆体出现初凝现象 [21] 。PG4与PG3相比,初结时间仅缩短了17.5%、终凝时间仅缩短了21%,这是因为除前驱体本身的性质外,碱溶液的PH值也是影响解聚过程的一个重要因素。在碱当量的固定的情况下,溶液中的碱性环境不能使颗粒的解聚过程无限加速。

Figure 5. Fluidity of alkali activated PG cementitious materials with different slag contents

图5. 不同矿渣掺量下碱激发PG胶凝材料凝结时间

由于矿渣的玻璃体含量比磷渣高,在相同的碱度条件下更容易在颗粒表面解聚出缩聚反应所需要离子。解聚出的Ca离子能够平衡电荷,在前期反应中Ca离子还能提供异相成核点位,促进C-S-H凝胶的生成,缩短了凝结时间 [22] 。但是矿渣掺量的增加导致被浆体出现闪凝现象,如PG6,初凝时间只有6分钟,终凝时间仅为10分钟。

4. 结论

1) 矿渣的加入改善了混合物的粒度分布,由于矿渣的高水化活性,在碱性条件下可以快速解聚出大量Ca离子,生成C-S-H,导致浆料闪凝,流动性降低。

2) 矿渣对碱激发PG胶凝材料早期力学性能的增强比较明显,早期强度差异的主要原因是矿渣水化作用产生了C-(A)-S-H。

3) 矿渣的快速水化导致产物分布不均匀,使得碱激发PG胶凝材料的基质产生大的孔隙。这就是掺入50%矿渣并没有显着提高PG胶凝材料力学性能的主要原因。

4) 矿渣的在碱性条件下比磷渣更易解聚出满足缩聚反应Si-O键和Al-O键浓度,从而在更短的时间内完成缩聚反应,降低凝结时间。