1. 引言

烟丝风力输送是利用烟丝输送风机工作产生一定速度和负压力的气流通过烟丝管道将烟丝输送到各个卷包机组的技术,具有长距离传送、管道布置灵活、输送安全、环境污染少等优点。成品烟丝输送是连接烟丝、梗丝制丝和卷包包装的重要环节,目前不少卷烟厂的烟丝风力送丝系统调速效果欠佳,造成风速不稳,烟丝造碎高等问题 [1] [2] 。虽然国内在烟丝风速测量和监控等方面都有研究,然而卷烟厂在该系统运行维护中出现的问题,不少是其他因素造成的。为此,本研究通过对整个烟丝风力送丝管网的分区域排布,通过对烟丝加丝机和卷包车间的卷包机组的布局分析,设计卷烟生产车间烟丝输送管道方案。

2. 烟丝输送管道系统设计思路

卷烟厂就地技术改造增加了储丝柜和卷烟机,由于节能环保的考量,新增加丝机增加了异物剔除器,保证了烟丝输送质量。风力送丝系统中由丝管长度和弯头造成的压力损失是总压损的主要来源。因此根据实际布局对丝管的布局和走向进行了调整,使丝管的总长度和弯头数量有相应的减少,系统运行更加稳定。卷包一车间建设完成后,烟丝管道需重新根据设备摆放要求进行合理布置,根据工艺生产要求,共设有10台加丝机,分别供应32台卷烟机进行生产。

根据卷烟工厂制丝车间投料到产出的时间为13.5小时,因此储丝柜存丝可生产时间应该控制在13.5小时左右,对加丝机与卷包机组进行配对,首先需要统计各种型号卷包机组的生产耗丝能力(如表1)。

Table 1. Configuration of wrapping machine and single-hour silk consumption statistics

表1. 卷包机组配置及单小时耗丝量统计

根据各卷包机组的生产能力和单位时间的耗丝量,对加丝机和卷包机组进行配对,配对方案如下表2所示。从表中可以看出该配对方案符合生产要求。

Table 2. Pairing table of wire adding machine and wrapping machine unit

表2. 加丝机与卷包机组配对表

3. 实施方案

3.1. 烟丝管道分区布置

设备就位后进行32台卷包机烟丝输送管道布置,所有管道布置在格栅上方2.15~2.3 m的高度 [3] [4] [5] ,以便维修与更换,同时考虑到烟丝输送距离以及输送过程中的压损,对烟丝管道进行分区布置 [1] 。管道及所有部件包括不锈钢弯头、尼龙接头(含硅氟密封套 不锈钢抱箍)、墙上标示牌、管道上不锈钢标示牌、铝型材吊架全部新制安装。

3.2. 方案涉及的材料规格

方案中涉及的材料规格如下表3所示。

Table 3. Material specification sheet

表3. 材料规格表

根据卷烟厂卷包一车间烟丝管道布置方案,对相邻两根烟丝管道的连接方式进行设计,风力送丝管道直管部份相邻管道的连接方式如图1所示。

Figure 1. Schematic diagram of wire tube straight tube connection

图1. 丝管直管连接示意图

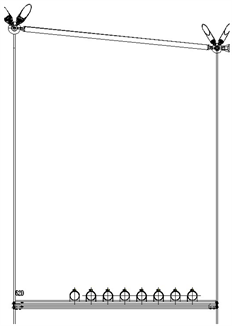

考虑到烟丝感到的传送跨度很大,需要在车间网格上的球节点的吊杆上设置横跨两个相邻吊杆的横档,横档与吊杆之间采用抱卡的方式连接,风力送丝管道与横档之间通过管束连接,管束内设置有EPDM橡胶材料,能有隔音、减振、绝缘、抗老化的作用 [6] [7] 。风力送丝管道与吊架的连接示意图如图2所示。

Figure 2. Schematic diagram of the connection between the pneumatic wire feeding pipe and the hanger

图2. 风力送丝管道与吊架连接示意图

3.3. 方案实施

在制作好的圆形套管上,贴上有标识的及时贴,再用搭扣连接,安装在出口、入口、过道、弯头处 [3] 。管道与弯头安装前应100%进行检查,确认内部无杂物,以防使用时造成烟丝堵管,影响正常生产。管道上使用弯头时,所使用的弯头内外径应与管内外径相同。使用管道改造前应做三维模拟动态或者BIM试验,经招标方确认,确保无碰撞、干涉的情况后在进行项目实施,避免安装过程中管与管之间发生碰撞。管道成排安装时,管道间应保持一定的距离,方便以后维护,管道与吊架之间应用抱箍固定,以防管道在吸丝过程中发生抖动,需要爬坡的管道应用S弯平滑过渡,保证曲率半径,避免生产时烟丝堵管,当管道水平或垂直并行时,应与直线部分保持等距;管道水平上下并行时,弯管部分的曲率半径应一致。

管道支、吊、托架的安装,应符合下列规定:

1) 位置正确,埋设应平整牢固。

2) 固定支架与管道接触应紧密,固定应牢靠。

3) 固定在建筑结构上的管道支、吊架不得影响结构的安全。

4) 夹层上吊架安装应保证管道在夹层钢架的承重范围内。

管道切口表面要平整,无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等。管道切口端面倾斜偏差不大于管子外径的1%,且不得超过3 mm。管道的坡口形式和尺寸应符合技术文件的规定。铝合金管道安装时,严禁用铁质工具敲击。管道的对接焊口须做到内壁齐平,内壁错边量不允许超过壁厚的10%,且不大于2 mm;如错边量大于3 mm时,应对其进行修整。不锈钢弯头与铝合金管道连接时,不得强力对口;不得焊接临时支撑物。

4. 实施方案总结

在加丝房与卷包车间的隔墙上指定位置预留16个烟丝管道孔洞,并在空洞布置管道,管道伸出墙面两侧300 mm。管道安装前注意检查表面有无裂纹、撞伤、龟裂、压扁、砂眼和分层等缺陷;如外表表面缺陷深度超过管子规定厚度的10%以上时,应提交甲方进行研究处理并签证 [8] [9] 。不锈钢拉丝管采用机械及等离子方法切割。砂轮切割时使用专用砂轮片。不锈钢标准弯头应一次弯压成型,不得出现压扁、凹陷等缺陷,非标不锈钢弯头制作采用氩弧焊焊接,保证管子内外平齐,内部无焊渣,管子对口焊接平整,焊接前须对坡口及距管口 ≥ 10 mm范围内的管子内外表面进行清理,清除油、漆、锈、毛刺、焊渣等杂物。穿墙的铝合金管道,连接接头不能置于墙内。穿墙管长度不得小于墙厚。管道需穿出墙两端至少300 mm再加尼龙套管进行连接。管道与接头两端应用抱箍抱紧,不得出现漏风漏烟丝。

5. 研究结论

风力送丝系统稳定性不仅对车问整体有效作业率有直接关联,而且对烟丝品质及烟支剔除不良率都有很大的关联,封闭式的物料风送系统可从系统设计的参数匹配,控制系统合理化配置等方面人手得到改进,通过对建设完成后卷包一车间设备布局与烟丝消耗情况的分析,根据卷包机组的设备摆放情况和单机耗丝速度,根据工艺生产要求进行分区布局,对10台加丝机和32台卷烟机进行合理配对,实现了制丝车间生产节拍与卷包车间生产节拍的匹配,优化了卷烟车间烟丝输送管道系统工程的方案设计。