摘要: 混合机是一种用于混合、均匀混合或搅拌多种物料的机器,它通常由主设备、搅拌器、传动装置、控制系统等组成。在混合机设计、制造过程中存在着重复建模,建模过程工作量大且效率低等问题。为此,本文提出了“开发混合机智能设计系统”的研究目标,在研究混合机传动轴和螺带特征与参数的基础上,制定智能设计系统的总体设计方案,包括人机交互界面开发、仿真求解模块开发、数据分析模块开发等。本文则着重介绍使用VB.NET语言为开发工具,对SolidWorks进行二次开发,实现混合机传动轴及螺带的参数化设计,并输出计算说明书。

Abstract:

A mixer is a kind of machine used for mixing, homogeneously mixing or mixing a variety of materi-als, and it usually consists of main equipment, agitator, transmission device, control system, etc. In the process of mixer design and manufacturing, there are problems such as repetitive modeling, large workload and low efficiency in the modeling process. Therefore, this paper puts forward the research goal of “developing an intelligent design system for mixers”, and formulates the overall design scheme of the intelligent design system on the basis of studying the characteristics and pa-rameters of the transmission shaft and screw belt of the mixer, including the development of hu-man-computer interaction interface, simulation solution module, and data analysis module. This paper focuses on the use of VB.NET language as a development tool, the secondary development of SolidWorks, the realization of the parametric design of the drive shaft and screw belt of the mixer, and the output of the calculation manual.

1. 引言

混合机是利用机械力和重力等,将两种或两种以上物料均匀混合起来的机械设备 [1] 。其用途广泛 [2] :可将多种物料配合成均匀的混合物。例如将水泥、砂、碎石和水混合成混凝土湿料;可增加物料接触表面积以促进化学反应。例如气液相催化反应时,既要使固体粉状催化剂或液体催化剂在液体中均匀悬浮,又要使气体形成小气泡在液体中均匀分散;加速物理变化。例如粒状溶质加入溶剂,通过混合机械的作用可加速溶解混匀。饲料行业混合机的发展在我国已经有着几十年的发展历史,现已经成为我国最重要的生产行业之一,已经成为了我国国民经济中不可替换的工业之一。截止目前,国内外许多设计人员致力于混合机的设计,刘定炜研究并设计了SHS200型三维运动混合机,从理论上分析混合机的运动轨迹,从而确定其运动轨迹和运动参数。杨文龙等人主要针对圆筒混合机的挡轮、充气胶轮、扬料板等几方面现存在的问题进行分析,并对其进行了合理的改造,使混合机运动更加平衡。Maureen L. Rathod等人 [3] 对双轴混合机的浆叶作了创新,新型浆叶极大地提高了混合组分的轴向流速和剪切率。在混合过程中起关键性作用的为传动轴、螺带和螺带的连接轴。在进行同种型号不同类型参数的混合机设计时,需根据所需型号参数对不同的部件进行重复建模,效率低下而且工程量较大。本文以计算机辅助软件SolidWorks的参数化以及特征建模技术为主,使用计算机编程语言对SolidWorks进行二次开发,实现混合机的传动轴和螺带的参数化设计。

2. SolidWorks二次开发原理

为了满足用户不同的要求,SolidWorks软件中集成了许多API函数,这些函数是SolidWorks的OLE和COM [4] 接口,并且SolidWorks采用面向对象的方法,所有函数都是有关对象的方法和属性。通过链接这些接口,用户可以使用各类编程语言对SolidWorks进行二次开发,从而搭建满足用户要求的SolidWorks模块及平台。SolidWorks API中有几百个函数,支持Visual C++、Delphi、VBA、VB等对其进行操作和调用,来实现所需三维图形的绘制和其他相关功能的扩展与定制。本文使用的编程语言是VB.NET,该语言具有可视化编程,操作简单易学等优点。在二次开发编程中具有很大的优势。

3. 混合机参数化设计系统总体框架

3.1. 混合机传动轴及螺带结构分析

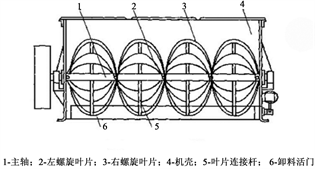

目前各大加工厂常用的卧式水平螺带混合机(如图1),主要由U型容器、内外螺带、传动主轴和螺带连接轴等构成。搅拌机身下部为开口状。工作时,将一组称重材料由上一道进料孔送到机器中,由进料孔中加入助剂,由内、外螺旋丝的搅动使其充分混合,使其充分混合,由卸料阀排放。工作原理图如图2所示。

Figure 2. Diagram of the working principle of the mixer

图2. 混合机工作原理图

其中搅拌轴由螺带型的搅拌叶片和传动轴部分组成,按照螺带类型的不同有三种分类:连续螺带式、断螺带式和两侧内螺带内赶连续螺带式。叶片的类型按照右手准则被分为正向螺带和反向螺带。搅拌轴上有七个连接叶片的首端和末端错落分布的轴。连续螺带式有八个正反螺带叶片,每段叶片的首端,中间部分和尾端都连接在了不同的连接轴端。断螺带式有十二个正反叶片,叶片的首尾两端连接在了相邻的连接轴端。两侧内螺带内赶连续螺带式有八个正反叶片,其中六个叶片首端,中间部分和尾端连接在了相邻的三个连接轴上,另外的两个叶片的首尾两端连接在了两个相邻的连接轴。这个类型是连续螺带和断螺带的结合

3.2. 混合机传动轴及螺带模型参数分析

以型号SYLW10-00型号的卧式螺带混合机来计算需要的参数,目标达到能够预装5000公斤的饲料,混合的周期为10 s的要求

3.2.1. 初定容器参数

初定该混合机机体箱体尺寸为:U型槽的部分为一个半径为R = 845 mm的半圆两端接上长度为h = 1200 mm的直线部分,机身长度a = 3600 mm,机体宽度b = 1700 mm依据实际使用中的几种基本配方,其容重为0.377~0.443吨/米3。本文选用的容重为0.6吨/米3计算得到物料的体积为V1 = 8.75 m3

U型容器的容积计算:

(1)

式中:V2为U型容器的容积

b为机体宽度

h为半圆上长度

a为机身长度

将参数代入(1)式中,得V2 = 11.34 m3

故其充满系数

依据对于卧式混合机的充满系数的要求在0.6~0.8之间,所以设计符合要求。又依据现行的历史统计资料知道:机箱的长度与宽度之间的比例要求P在1.5~3.5之间,而本文设计的容器比例为1.75,符合要求。

3.2.2. 传动轴参数分析

根据容器的内部空间,设计合适大小的传动轴,由于叶片焊接到传动轴之后会增加整个搅拌轴的直径,所以在设计过程中,连接轴的长度会设计略小一些。为了保证连接轴的强度,可采用空心轴的设计,依以此来避免混合过程中粒子的冲击力对连接轴产生的影响。

传动轴和连接轴的主要尺寸设计:传动轴的主轴直径为180 mm,总长度为2650 mm。7个连接轴的外径为60 mm,内径为40 mm,从左至右依次将传动轴编号为1~7。1、3、5、7为竖直方向上的连接轴,连接轴的末端与叶片采用焊接的方式连接在一起。每根连接轴的间距为850 mm,1号连接轴距离传动轴最左端的距离为50 mm。轴1上端距离传动轴中心距离为650 mm,下端距离传动轴中心距离为429 mm。轴1与轴7为上下对称。2、4、6为水平方向上的连接轴,连接轴的末端与叶片依然采用焊接的方式连接在一起。每根轴的间距为850 mm,轴2距离传动轴最左边475 mm。每根轴为上下对称,轴的上端距离传动轴的中心距离为650 mm。结构如图3所示。

Figure 3. Schematic diagram of the transmission shaft structure

图3. 传动轴结构示意图

3.2.3. 螺带参数分析

为了减少机箱内的物料残余,避免对不同批次饲料造成污染,因此转子与机箱之间的间隙需要达到很小的缝隙,这个缝隙一般为:

=

= 5 mm。本文设计的混合机

=

= 5 mm,符合要求,试验残余量在1%以下。卧式混合机的外径

。初定其外螺带直径、外螺带宽度、内螺带直径、内螺带宽度等尺寸如表1所示。

Table 1. Spiral belt parameter table

表1. 螺带参数表

本文需要设计三种不同类型的螺带,按照上文对于这三种螺带的描述,这里设计了三种螺带的基础尺寸。现选用外径尺寸为1680 mm,内径为1100 mm,叶片厚度均为100 mm的螺带。三种形式内外螺带的弧长参数如表2所示。

Table 2. Parameters of arc length of spiral belt

表2. 螺带弧长参数表

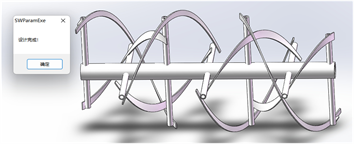

按照这样的思路确定的混合机传动轴及螺带模型如图4所示。

(a) 断螺带 (b) 连续螺带 (c) 两侧内赶连续螺带

(a) 断螺带 (b) 连续螺带 (c) 两侧内赶连续螺带

Figure 4. Models of three types of mixer drive shafts and screw belts

图4. 三种混合机传动轴及螺带模型

4. 参数化设计与实现

4.1. 参数化设计流程

一般在建模时,首先会进行零部件的建模,再根据约束将其装配,最后组成完整的机器模型。根据此思路,混合机的参数化设计流程见图5所示:通过输入零部件的关键尺寸参数,运行程序调用SolidWorks软件,得到参数化设计后的整机模型。最后利用SolidWorks软件直接将整机模型转换成DWG格式的二维工程图。

参数化设计方法 [5] 常见的有尺寸驱动法和程序驱动法两种 [6] ,尺寸驱动是把建模时零件的关键参数视为变量,之后再更新模型获得结构相同参数不同的零件模型。程序驱动法是指利用程序控制零件的建模过程,其建模的灵活性强而且可移植性好,但是对开发人员的编程能力要求较高。

本文的对象混合机在应用于不同尺寸参数的传动轴、螺带时,其模型的结构相同,只有关键尺寸参数不同。针对其特点,本文选择操作相对便捷并且实用性较强的尺寸驱动法实现对混合机传动轴和螺带的参数化设计。其参数化设计流程如图5所示。

4.2. 模块实现基本功能介绍

混合机参数化设计平台的主要功能分为非标件参数化、三维模型生成、二维工程图生成3个模块。非标件参数化模块主要是让用户进行参数输入,并对所输入的参数进行相关校核,保证参数输入的合理性和有效性;三维模型生成模块是将用户输入的有效参数赋值给相对应的件,并对总装配体进行更新,生成新的三维模型;工程图更新生成是基于新生成的三维模型对工程图模板进行尺寸标注、视图布局位置等方面的更新调整,并随三维模型一并导出。

4.3. 实现案例

4.3.1. 环境搭建

使用VB.NET编程语言实现SolidWorks的二次开发,首先要配置VB的工程环境,通过添加引用将SolidWorks 2016Type Library和相关的类型库加入到工程中,才能调用SolidWorks API的对象,之后要做的就是VB和SolidWorks的链接 [7] ,先在Vistual Studio中创建一个窗体程序,并添加标签控件(Label)、文本框控件(TextBox)等。用NuGet查找SolidWorks进行dll的引用,如SldWorks、SwConst、SWUtilities等。在进行二次开发前,要将开发程序与SolidWorks软件连接。第一步要在VB.NET中导入SolidWorks的API接口以及枚举常量,之后利用CreatObject方法创建Sldworks对象。完成后可根据需要编写程序代码,可以在SolidWorks中用宏录制的方法来获取部分程序代码,通过学习API函数再进行修改。

4.3.2. 建立人机交互界面并生成模型

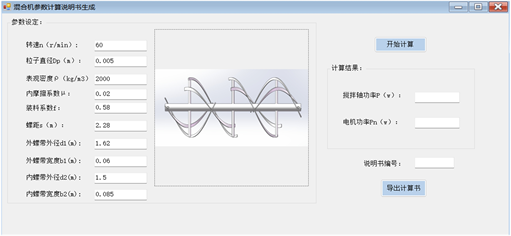

在Visual Studio 2019中创建窗口,在窗口中添加TextBox、Label、Button、PictureBox等控件,从而完成混合机参数化建模的主程序界面,用户可根据自身需求选择需要建模的混合机类型。界面如图6所示。

用户根据需要选择后,可进入参数化设计界面,输入主轴外径、内径、长度;小轴外径、内径;外圈螺带直径、宽度;内圈螺带宽度等参数,便可自动生成对应的模型,参数化设计界面如图7所示。完成参数化设计后的混合机模型如图8所示。

Figure 8. Mixer model after parametric design

图8. 参数化设计后的混合机模型

根据以上步骤得到混合机传动轴和螺带的三维模型后,再对软件中生成二维工程图的功能进行二次开发,使使用者可直接进行三维图和二维工程图的转换,并导出二维工程图(如图9所示)。软件可以根据要求调整位置以及比例等。之后将工程图以DWG格式保存在相应文件中以便后续使用。

4.3.3. 功率计算说明书输出

建模结束后需进行搅拌功率计算以及电机功率计算,并根据计算出的电机功率进行电机选型。用户可在计算说明书输出界面(如图10)输入模型螺距、螺带外径、需要混合物料的粒子直径等参数,进行功率的计算。

Figure 10. Calculation manual output interface

图10. 计算说明书输出界面

若搅拌功率符合要求,电机功率合理,用户可单击“导出计算书”,可自动生成说明书并将其保存在用户设置的对应的文档中,导出的说明书模板如图11。

5. 结语

本文针对混合机设计在实际应用中设计操作繁琐、准确率低的问题,从工程应用的角度出发,通过混合机传动轴和螺带参数化设计系统的实例,以VB.NET语言为开发工具,实现了混合机传动轴和螺带的参数化设计,可将通常一周的设计时间缩短为一天完成。通过参数化设计得到混合机传动轴和螺带的三维模型和工程图,最后导出计算说明书,方便后续电机选型。该参数化设计方法,能够很好地解决

不同参数尺寸的混合机在设计时的重计算建模问题,简化了结构相似、参数不同的混合机设计过程。且该应用程序界面简洁,使用简单,运行平稳,大大减少设计人员的重复劳动,提高工作效率。生成的三维模型可在Abaqus、Ansys等仿真平台进行切削性能分析,有利于进一步推进混合机产品的系列化、标准化。同时为后续混合机智能化设计奠定基础,对其他参数设计产品也具有一定的借鉴意义。