1. 前言

在烟草行业的生产过程中,加工后的烟丝实为烟丝与各种杂质的混合物,部分杂质不易燃烧,容易熄火,若不对杂质进行分离清除,将影响抽吸品质。所以需要把烟丝进行除杂程序。

除杂的原因主要包括保证卷烟品质、节约成本、保护环境和提高生产效率。首先,杂质会影响卷烟的口感、香气和燃烧性能等,从而降低卷烟的品质。其次,如果不除去杂质,烟丝的回收率会降低,增加生产成本。此外,含有过多的杂质的烟丝在燃烧时会产生大量的有害气体和颗粒物,对环境造成污染。最后,通过除杂可以提高生产效率。

现有技术多利用风分法在风力送丝系统的输送过程中进行筛分,由于烟丝与杂质密度不同,通过改变流体在不同空间内的速度,即可控制烟丝与杂质在流体中的上升与下降,实现烟丝与杂质的分离。

在每个月设备保养清洁期间,小组调查烟丝加工成型过程中经过加丝器、烟丝输送管道、卷烟机料斗三个部件中烟垢的堆积量最多的是烟丝输送管道,平均清理出的烟垢重量高达9.3 KG。烟丝中含有的大块烟垢在进入卷烟设备之前并不能有效地分离出来,使得烟垢进入卷烟加工环节,而卷烟加工环节只有外观检测烟支,并不能将含有烟垢的烟支剔除,导致烟支吸味的稳定性降低,不利于消费者的抽吸体验,损害品牌形象需求。因此,根据质量管理要求,急需将烟丝中含有的烟垢进行分离、剔除,从而有效降低烟支中含有烟垢的大小,提升烟支质量的稳定性、吸味的均匀性。且根据统计调查可以得知,烟垢的主要堆积部位在烟丝输送管道中。故此,我们需要在加丝机与烟丝输送管道之间设计一种能够将烟垢进行分离、剔除的装置。

2. 烟丝除杂装置的原理

2.1. 风送除杂原理

风选,也称气流分选或气流分选,主要是利用物料与颗粒之间悬浮速度的差异来进行分离的方法。其基本原理是根据物料与杂质之间在空气气流作用下沉降速度的不同进行分选。

风选的主要设备包括风箱,离心风,风管,分选滚轮,分选箱,分选皮带等。风机,上料到皮带,分选皮带和分选箱都固定在下方的机架平台上。当物料通过给料机 [1] 从进口进入上料到皮带机上后,经上料皮带的加速后,在头部滚筒处以均匀的方式抛出。上料皮带的头部滚筒下方设有吹风口,吹出高速气流。在吹风口的作用下,物料中的轻质物质随气流直接流入风选箱或移至分料滚筒的右上斜面上。分料滚筒会逆时针旋转,协助轻物质向右进入分选箱。重物质则会从重物质出料口中排出。

在风选过程中,轻物质和重物质会因为其密度和形状的不同而被气流带到不同的位置,从而实现分离风选的优点是操作简单,效率高,能有效地去除轻杂质和灰尘。在烟丝中所含的杂物(如金属、石头、塑料、皮革等)和烟丝的悬浮速度,因密度不同而不同。在气流速度一定的情况下,悬浮速度小于气流速度的物料容易被气流带走,悬浮速度大于气流速度的物料则容易下沉。

烟丝风送除杂就是利用上述原理来对烟丝和杂物进行分离 [2] 。烟丝中含有的金属、石头、塑料、皮革等杂物的密度比烟丝的密度大,因此它们的悬浮速度也比烟丝的悬浮速度大。当输送烟丝的气流速度大于烟丝的悬浮速度、小于杂物的悬浮速度时,烟丝被气流向上带走,烟丝团与杂物下沉。在下沉过程中,烟丝团撞击挡板,变成密度较小的烟丝,被上升的气流带走;金属、石块、塑料等杂物则继续下沉,进入杂物箱中。

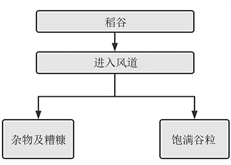

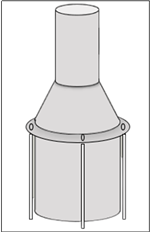

借鉴谷物风选原理,设计除烟垢装置基本原理示意图1如下所示:

Figure 1. Basic schematic diagram of grain winnowing for soot removal

图1. 谷物风选除烟垢基本原理图

2.2. 喷淋式除尘风选原理

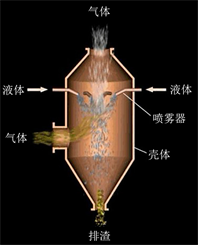

Figure 2. Schematic diagram of spray dust removal and sorting

图2. 喷淋式除尘分选原理图

喷淋式除尘的工作主要原理是通过喷洒水或其他湿化液体,使粉尘颗粒湿化成和增大其粒径,然后通过气流冲击和重力作用使粉尘聚集并沉降下来,同时,喷淋过程中添加的湿化液具有洗涤作用,能清洗固体颗粒表面上的污染物,液滴能附着在粉尘颗粒物表面,增加其湿润度和聚集程度,从而有利于粉尘的去除。

喷淋式除雾器是湿式除尘系统中的重要组成部分,它的主要作用是将液态的喷淋液均匀地喷洒在气相介质上,使气相介质中的粉尘颗粒和液滴得以凝结和聚集,从而达到除尘的目的。

此外喷淋式除湿器还具有以下优点:

1) 喷雾湿化:可以将粉尘颗粒湿润,增大其粒径。

2) 气流冲击:通过气流冲击作用,使湿化的粉粒与气流相互碰撞并产生冲击作用。

3) 重力沉降:由于湿化粉粒质量增大,容易被重力所主导而沉降到地面或者设备表面。

4) 洗涤效果:喷淋过程中所添加湿化液体,可以清洗固体颗粒物表面的污染物。

5) 液滴附着:喷淋液体能够附着在粉粒颗粒表面,增加湿度和聚集程度。

6) 溶解效应:喷淋液体中的溶解物,可以与粉粒颗粒中的污染物反应,加速污染物溶解和去除。

喷淋式除雾器广泛应用于工业和采矿、建筑施工等领域,具有较好的除尘效果。

由于烟丝从加丝机到烟丝输送管道也是由下而上的过程,原理图见上图2,因此能够借鉴喷淋式除尘风选加大风选舱体使舱内能够实现高效分离,以此进一步设计除烟垢装置。

3. 烟丝除杂装置选型设计

3.1. 负压除尘系统的收集杂物、灰尘部件类推设计

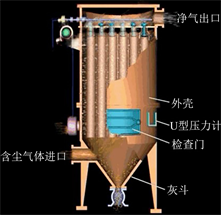

Figure 3. Schematic diagram of negative pressure dust removal system

图3. 负压除尘系统原理图

由于本装置需进行分离剔除的也是比重较大的物质,因此能够借鉴负压除尘系统的收集杂物、灰尘部件,原理图见上图3,以此再进一步设计除烟垢装置,基本原理示意图如下图4所示:

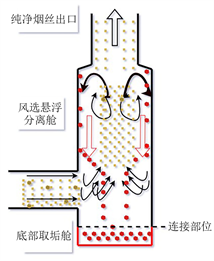

Figure 4. Schematic diagram of negative pressure soot removal

图4. 负压式除烟垢原理图

3.2. 风选舱设计选型

风选舱作为对烟丝和烟垢进行分离核心部件,发挥着整个装置最为关键的作用,其中风选舱的舱体形状直接决定了风选舱对烟垢的分离效果。

(1) 风选舱材料选择

因为有机玻璃耐腐蚀性强:304不锈钢含有18%以上的铬元素,能够形成一层致密的铬氧化物膜,有效抵抗大多数酸、碱等腐蚀介质的侵蚀。且具有良好的加工性能:304不锈钢具有良好的可塑性和可焊性,便于加工成各种形状和结构。高温强度优越:304不锈钢在高温环境下仍然保持较高的强度和韧性。

耐磨性好:304不锈钢表面经处理可达到较高的硬度,具有一定的耐磨性。故此风选舱材料选用304不锈钢。

(2) 风选舱连接处直径

风选舱的连接处直径是沾烟垢的高发区,增大连接处的直径能够降低含烟垢的最大烟支数量。经过测试发现增大直径后,最大含烟垢的支数降低,且烟垢的平均直径下降约0.6。达到了预期既能降低最大含烟垢的最大烟支数量,又减少了烟垢的直径。

(3) 风选舱各部分连接方式

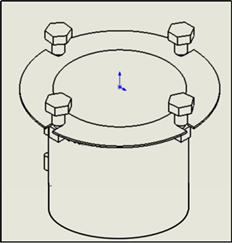

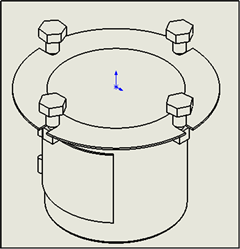

风选舱各部分连接方式我们采用焊接、套接、螺栓紧固方式三个方案进行测试,测试发现只有风选舱各部分采用螺栓紧固联接达到全部要求。套接方式对于风选舱连接处的压强不达标且对维修的时间也不占优势。最终采用螺栓紧固作为风选舱连接,见图5所示。

Figure 5. Schematic diagram of winnowing cabin bolt fastening connection

图5. 风选舱螺栓紧固联接示意图

3.3. 落垢仓设计

(1) 落垢仓底部形状

最终部分的落垢舱是经过风选舱分离后的烟垢沉积的位置,为了尽可能增大装置容纳烟垢的体积以及考虑到装置中压强的稳定性 [3] ,将落垢舱与取垢舱进行分割设计;平面落垢舱(见图6所示)的加工时间为1天,曲面落垢舱(见图7所示)和伞形落垢舱(见图8所示)加工时间太长,平均加工时间为2.5天;3.5天。远远超过曲面落垢舱和锥形落垢舱。同时在落垢舱压强方面,三种落垢舱的压强都能达到0.3 KPa左右处于达标状态。综合考虑选择平面落垢舱作为舱底形状。

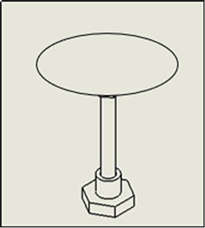

Figure 6. Schematic diagram of the planar scale tank

图6. 平面落垢舱示意图

Figure 7. Schematic diagram of the curved scale tank

图7. 曲面落垢舱示意图

Figure 8. Schematic diagram of the scale chamber on the umbrella surface

图8. 伞面落垢舱示意图

(2) 落垢舱底部推杆样式

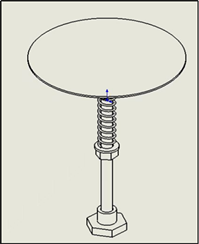

Figure 9. Schematic diagram of the elastic return type

图9. 弹力回位式示意图

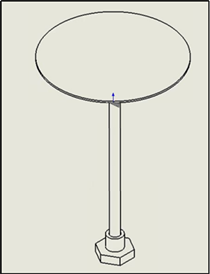

Figure 10. Schematic diagram of self-weight return type

图10. 自重回位式示意图

落垢舱 [4] 底部选择不同的推杆方式对落垢舱压强的变化有不同影响,使用弹力回位式(见图9所示)作为底部推杆样式,能做到落垢舱平均压强变化达到0.016 Bar。符合烟丝除杂装置所需的标准。而自重回位式推杆落垢舱(见图10所示)平均压强变化为0.27 Bar,对比弹力回位式推杆其功能性不如弹力式。最终选用弹力回位式推杆作为落垢舱底部的推杆样式。

3.4. 取垢舱取垢方式设计

取垢舱是装置重要组成部分,如何高效的从取垢舱中去除烟垢并不影响装置运行是设计的重点。

取垢舱着重取样时间,经数据得出,拆卸去垢示意图见图11,拆卸去垢平均值为139.5 s,相比于开门去垢的取样时间73.2 s慢将近一倍。开门去垢示意图见图12,所以设计烟丝除杂装置时应选取开门去垢的方式设计取垢舱,通过缩短取垢时间来提高工作的效率。

Figure 11. Schematic diagram of descaling chamber disassembly and descaling

图11. 除垢舱拆卸去垢示意图

Figure 12. Schematic diagram of descaling chamber door descaling

图12. 除垢舱开门去垢示意图

3.5. 补风阀样式设计

(1) 补风阀所在位置

补风阀是调节整个装置中气压大小的关键部分,直接决定了烟垢能否被有效分离。其中补风阀所在位置关系补风效率,且补风阀位置课选有三种方式,分别位于风选舱、落后舱、进丝管,经过对比含有烟垢的最大支数以及烟垢的平均直径,发现位于进丝管位置以及落后舱位置的补风阀效果不佳,位于风选舱位置的补风阀能够降低含烟垢的最大烟支数。同时对于烟垢的平均直径也有一定程度的降低。相比落后舱以及进丝管烟垢平均约2 mm的直径,进风舱只有0.95 mm的平均烟垢直径。所以选用各部分都达标的位于风选舱补风阀。

(2) 补风阀形式

方形插槽式补风阀(见图13)调节装置内压强范围可大致覆盖达到0.101 Bar~0.304 Bar内所有值,比圆形旋转式补风阀(见图14)调节装置内压强以及门栓式补风阀门(见图15)调节装置覆盖全面。后者都只能覆盖0.101 Bar以及0.304 Bar等部分区域。方形插槽式补风阀更符合本次装置要求。

4. 总结与结论

卷烟制丝生产过程是连续性热湿处理过程,叶丝干燥工序是制丝加工关键工序,一方面,经干燥后叶丝温度较高(55~85˚C),若直接加香,会造成香气物质受热挥发;另一方面,经叶丝干燥工序后,叶丝中掺杂一定比例的梗签和烟丝湿团,会对卷制烟支质量及稳定性产生隐患,同时易造成产品质量安全事故;再次,干燥后的高温烟丝携带大量水蒸气,经过风选水蒸气挥发,烟丝定形后,烟丝填充性能提高。

通过在叶丝干燥后工序设置风选工序,可以实现干燥后烟丝降温,降低加香工序香气物质挥发;风选可适当加速烟丝表面水蒸气挥发,起到对干燥后烟丝定形,提高烟丝填充性能目的;另外通过风选工序,可以剔除烟丝中的梗签,降低卷烟机梗签剔除压力,提高卷烟产品质量稳定性,尤其对于中细支卷烟,由于烟支直径降低,对烟丝中含签比例及含梗签形状和大小提出了更高要求;通过风选工序可以剔除干燥后烟丝中的湿团,降低卷制烟支霉变质量风险。

该课题所设计的加丝机吸风通道除烟垢装置的装配根据圆柱变大径可视化设计加工制作风选舱,对核心部分采用可视化的有机玻璃,其余部分采用304不锈钢作为材料。风选舱联接部分采取螺栓紧固方式设计。预计维修时间为20 min,实际进行测试维修时间为18 min。紧固螺母采用M8螺母。装配除烟垢装置的抽样卷烟机生产每万支烟中含有烟垢的最大烟支数量基本稳定在1/万支数,最大值为2/万支。抽检各机台烟支的烟垢最大直径为0.93 mm。比原来未装配加丝机吸风通道除烟垢装置效率得到极大的提升。

该套烟除垢装置分离效果明显,烟垢收集盒拆装简易、快速,清理烟垢方便、及时。且使用过程中既未对送丝产生影响,在保证烟丝正常供给的同时,又将烟丝中的烟垢进行了有效分离。降低了烟支燃烧熄灭等工艺缺陷,提升了吸味的稳定性。经过实际使用验证,该装置可在储丝房加丝机广泛推广使用。

NOTES

*通讯作者。