1. 引言

变批量生产模式是指制企业在面向订单生产过程中,产品品种、构型多样,不同构型产品任务规模多样化的组织状态。在航天器装配领域,舱段产品装配过程工序链条长、协调关系多、涉及到大量的制造资源 [1] ,同时,其产品结构状态多变、不同结构产品批量差异大,造成了该类型产品研制周期长、过程管理困难的工程现状。当前研制与批产混线的任务形势下,传统的生产组织模式已经不能适用于当前研制任务急速变化、量产任务资源受限的形势,急需进一步革新生产组织模式,提高生产效率,降低成本。

在具备多品种变批量特点的离散制造领域,许多学者进行了大量的研究和应用工作,对发展智能化、柔性化的制造工艺技术提出了建议 [2] [3] [4] 。与此同时,在航空领域,结构件装配也正朝着智能化加工模式的方向发展,围绕精益化、柔性化的组织模式,实现多品种、变批量任务的匹配 [5] [6] [7] 。航天领域、各装配集成企业也正在创新生产组织模式,并在典型壳段产品、总装集成生产线的建设方面取得了一些进展 [8] [9] [10] 。

本项目针对多品种、变批量的舱段产品装配活动组织过程,通过开展基于产品成组化装配的稳定制造单元配置技术和有限资源模式下柔性生产线的快速构建技术研究,构建舱段产品柔性装配能力布局,以应对变批量的任务模式下组织瓶颈。

2. 总体方案

针对变批量的舱段产品,其柔性装配能力布局涵盖两大部分。一方面,针对稳定批量产品,构建基于产品成组化装配的稳定制造单元/生产线;另一方面,针对研制型号等任务量动态变化的产品,开展柔性可调的装配能力建设,形成资源动态调配、任务动态响应、交付节点有效管控的能力布局。总体构建方案如图1所示。

3. 关键技术研究

3.1. 工位间高精度对接与转换关键技术

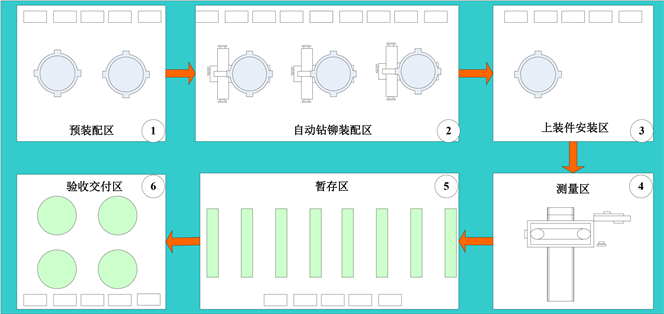

工位间高精度对接与转换是变批量情境下柔性装配的关键。为防止装配过程应力影响,舱段产品往往需要和平台通过大量的对接螺栓连接,每次进行工位间的产品转换,需要花费大量的时间进行对接螺栓的安装和拆除,据统计,单个助推器舱段产品,工位间产品转换需要耗费2人4小时的作业时间,极大影响装配效率。因此,缩短作业时间,必须解决开发箭体舱段自动铆接工位高精度对接技术,形成流水式优化节拍生产。工位快速转换流程见图2,采用轻量化设计思路,通过零点快换功能实现与自动钻铆设备转台的快速定位对接。结合流程优化,利用预装配平台实现多种产品架下预装与架上大面积自动钻铆工作并行作业,突破钻铆工位流水式柔性布局技术,最大限度挖掘设备能力,产品架上装配周期缩短3天,设备利用效率接近100%。

Figure 2. Workstation quick change process

图2. 工位快速转换流程

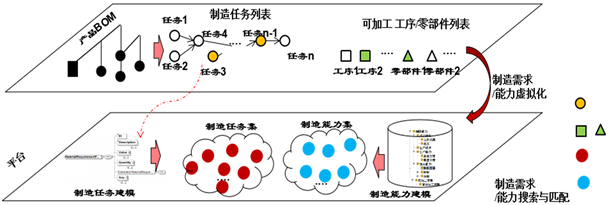

3.2. 制造任务池和制造资源池的构建技术

制造任务池和制造资源池构建见图3。设计下发的制造任务以3D信息模型的形式参数化表达,并通过在线工艺决策系统进行特征提取,生成虚拟化的加工任务,集成到协同管控平台的制造任务池中。借助智能算法和信息计算的手段,实现制造任务和制造资源的优化配置,进而实现柔性生产线的组织。

舱段产品生产过程中涉及到的操作人员、检验人员、计划调度人员等人力资源,工装样板、加工设备、运输设备、检测设备、仓储物流设备以及刀具辅具等制造资源,零部组件、主辅料等物料资源结构化语言描述后虚拟化,集成在协同管控平台的制造资源池中。

Figure 3. Manufacturing task pool and manufacturing resource pool construction

图3. 制造任务池和制造资源池构建

3.3. 智能化柔性生产单元/生产线集成技术

智能化柔性生产线是由分布式的智能化制造设备(机床加工设备、智能测控部件、智能专用装备、通用部件设备等)、智能系统(智能化的仓储物流系统、信息服务平台等)与信息化体系集成的,以完成特定产品的生产任务暂时组织的,具有高度集成特性和可配置性生产系统。智能化生产线的基础是智能装备,首先,强调人工智能的深度融合,即将人的知识和经验通过web技术转化成可机器识别的语言,形成众多专家系统,融入到智能化的装配过程当中。其次,智能化的在线检测系统是关键。配置在机检测装置,通过接触式测量,读取产品数据;通过与DNC系统的集成,实现产品检测过程的数据记录和输出,实现质量数据记录回录质量管理信息系统。

4. 基于产品成组化装配的稳定制造单元/生产线布局

针对构型相对统一、任务相对稳定的产品,围绕中心制造资源、以产品的装配工艺流程为链条,形成稳定制造单元/生产线。

4.1. 稳定制造单元规划

现役运载火箭舱段主要由助推器舱段、芯级舱段、整流罩组成,其结构形式较为统一,一般为薄壁加筋结构,主要由框、桁、蒙皮等零件组成,并采用大量的铆钉连接成形。通过产品对象整合,相似直径、高度产品归类,形成助推器产品组、芯级产品组、异型结构产品组、整流罩类产品组、零组件类产品组,见表1。

运载器舱段产品的装配工艺流程具有一定的规律性,一般为骨架架式装配法,即通过铆接型架、自动钻铆系统等核心定位工装定位,之后采用手工铆接或自动铆接的方式完成主体结构的装配,主要的制造资源如图4所示。以助推器舱段产品为例,其一般工艺过程为零件配套、零组件组合、骨架装配、蒙皮铆接、架下铆接、装配支架、测量、清理、总检查、喷漆、称重、移交等工序。结合装配流程再造,合并冗余工序,提炼共性工艺,形成通用装配工艺流程,见图5。

Table 1. Launch vehicle section product grouping

表1. 运载火箭舱段产品分组

Figure 4. Continuous application of automated assembly

图4. 自动化装配的持续应用

Figure 5. Generic assembly process flow chart for stable manufacturing cells

图5. 稳定制造单元的通用装配工艺流程图

4.2. 稳定制造单元规划实例

以A、B、C三种型号运载火箭的助推器舱段装配过程为例,构建了稳定制造单元布局,如图6所示。该布局覆盖预装配区、自动钻铆装配区、上装件安装区3个主要施工区,及测量区、暂存区、验收交付区3个辅助区域,配置预装配工装、自动钻铆系统、自动测量系统、产品立体库等制造资源。物料流为①→②→③→④→⑤→⑥。该单元已完成建设并稳定运行,生产效率提高大于50%,产品质量一致性及稳定性显著提高。

Figure 6. The layout of a certain booster product manufacturing unit

图6. 某助推器产品制造单元布局

Figure 7. Transient production unit/line layout diagram

图7. 暂态生产单元/生产线布局图

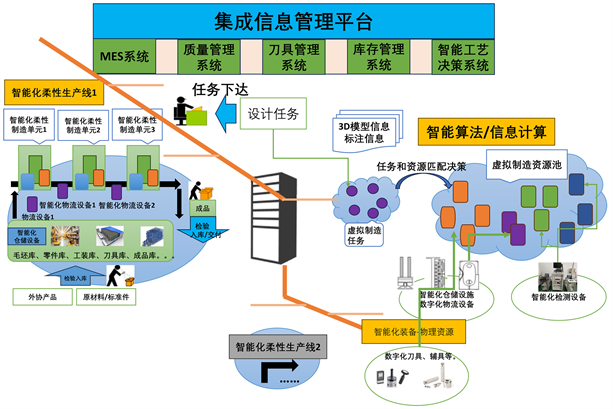

5. 基于柔性加工能力的暂态生产单元/生产线布局

针对构型多变、任务多变的舱段产品,依托智能化、柔性化制造资源和协同信息系统,结合信息匹配、智能算法等相关技术应用,形成多条随产品生命周期建立和撤销的暂态生产单元/生产线,最终构建集智能化仓储、物流、装配、管理为一体的智能化装配能力布局。

5.1. 暂态生产单元规划

在未来的智能化装配车间,设计任务跟随物料进入车间直至成品交付的过程,将实现全程智能化控制。物理的制造资源(包括加工装备、物料、传输装备、存储系统等)将突破制造单元的限制,通过抽象成虚拟的制造资源,在统一的信息化平台上,针对设计参数完成任务匹配,形成暂态制造单元/生产线,实现动态生产排程,无人看管的实时在线监控,冲突消解,任务交付等生命周期活动。暂态生产单元逻辑规划如图7所示。

5.2. 暂态生产单元实例验证

以某型号小型舱段装配过程为例,在严格控制交付周期和成本的情况下,制定大量产品装配工艺方案,如图8。方案采用零组件自动化制孔及装配、上装件数字化协调手工装配、基于便捷转运装置的自动化转运、基于多媒体对比的自动化测量技术、自动涂胶技术,辅以部分手工铆接、称重、清理、检验过程,实现短周期、低成本研制。方案通过节拍计算,通过“串行 + 并行 + 串行”结合的方式组建了“1 + 3 + 1”批产单元布局,新投入制造资源成本相比往期产品降低80%,生产单元组件周期缩短80%,装配效率提升200%。通过资源合理调配与复制,满足大量任务研制。

6. 结论

当前运载器舱段产品的任务形势呈现出产品品种、构型多样的特点,不同构型产品任务规模多样化的变批量组织状态,传统的单制造单元串行生产的模式已经不能适用于当前研制任务急速变化的形势。基于该背景,本文结合当前的领域技术及产能条件,梳理了重点建设内容和工位间高精度对接与快速转换技术、制造任务池和制造资源池的构建技术、智能化柔性生产单元/生产线集成技术等关键技术,提出了基于产品成组化装配的稳定制造单元/生产线布局与基于柔性加工能力的暂态生产单元/生产线布局两种装配能力布局的构建方案,并分别通过相应特征产品装配实例验证了其可行性。本文的研究结论为提升箭体结构舱段产品制造效能、应对任务模式变革提供了思路。

NOTES

*通讯作者。