1. 前言

铆钉连接被广泛应用于航空航天领域。目前航天飞行器基体夹层铆接多采用2系列铝合金铆钉,如2A10等。随着7系列高强铝合金的逐渐应用,7050制铆钉由于其较高的比强度、比刚度以及耐腐蚀性能等特点未来将逐步取代常规2系列铝合金铆钉,作为A1-Zn-Mg-Cu系列高强铝合金已在高强、高应力腐蚀、高断裂韧度的飞机结构件被应用。同时,现阶段自动钻铆技术应用提高了壳段的铆接质量和装配效率,自动铆接设备实现铆钉的排钉、输送、夹持、插钉等工序的自动化。目前国内航天领域铆钉尾部为直边,插钉入钉孔时易和钉孔边缘或者内壁干涉,影响送钉成功率,造成质量隐患,同时送钉系统中的钉管使用一定时间后内壁会出现不规则磨损,导致钉管卡钉 [1] 。

国内外相关领域广泛开展铆钉结构优化以改善自动化过程。如美国国家航天制定军用标准,规钉铆钉尾部制出相应倒角,缓解了卡钉现象 [2] 。商飞制定标准YSA659,铆钉尾部采用大圆弧结构。航天领域对常用的2系列铝合金铆钉结构进行了优化试验研究,验证了优化后的铆钉在改善自动钻铆性能方面的优越性。航天领域制定了7系列高强度铝合金材料的铆钉标准,以期在型号上广泛推广应用。

本文为适应未来研制要求,充分对接先进自动钻铆工艺,开展新型7系列高强度铝合金铆钉适应自动钻铆应用的结构改进研究,并通过试验验证了改进后铆钉的铆接适应性和强度可靠性,为新技术、新材料的应用奠定了基础。

2. 7系列高强度铝合金铆钉结构优化方案

航天一院在7系列高强度铆钉标准制定过程中,部分继承了国外航空、航天倒角铆钉倒角制定原则(Rf ≈ 0.3 d)并充分验证了手工铆接工况和自动铆接工况 [3] ,手工铆接方面,由于7050铆钉强度较高,较2A10铆钉抗拉强度高出约100 MPa,存在铆接成型困难问题,因此通过成型力试验和成型仿真试验,验证倒角后手工铆接成型力在强度允许范围内达到最小值,降低手工铆接成型难度。自动铆接方面,针对倒角后的铆钉开展了规格全系列自动插钉试验,证实了所制定的倒角相较于直边铆钉卡钉率降低近70%,验证了7系列高强度铝合金铆钉结构优化方案,并顺利通过了各类非破坏性检验,如尺寸与公差、外观、表面粗糙度、标志、镀层种类等试验及各类破坏性检验,如盐雾、霉菌、湿度、剪切、铆接、铆接拉脱力、自动铆接通过率、铆接安装适应性等试验 [4] 。7050倒角的半圆头、100˚沉头铆钉企业标准见图1、倒角尺寸见表1。

3. 改进型7系列高强度铝合金铆钉成型性能试验

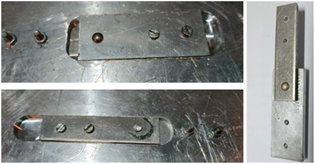

由于7050铆钉强度较高,存在铆接成型困难问题,本文通过铆接7050铆钉在不同基体夹层材料试片,涉及头型有半圆头、100˚沉头两种,规格为φ2.5、φ6,验证铆接成型性,见图2。倒角尺寸Rf取自7050倒角铆钉标准,见表1。为Rf = 0.75、1.8。

Figure 1. Schematic diagram of 7050 chamfer rivet standard

图1. 7050倒角铆钉标准示意图

Table 1. Standard chamfer size of 7050 (Rf) (unit: mm)

表1. 7050标准倒角尺寸Rf (单位:mm)

Figure 2. Specifications for 100˚ countersunk head φ2.5 rivets and specifications for 100˚ countersunk head, semi-round head φ6 rivets

图2. 规格为100˚沉头φ2.5铆钉和规格为100˚沉头、半圆头φ6铆钉

7050普通铆钉共涉及φ2.5、φ3、φ4、φ5、φ6五个规格,选取最小和最大两个规格进行铆接验证试验,其中铆钉长度结合前期研制产品确定为φ2.5 × 13、φ6 × 28。此外,为验证不同头型铆钉铆接性能存在的差异,φ6规格铆钉头型选取100˚沉头和半圆头两种。结合铆钉使用的实际工况,铆接基体夹层材料选取复合材料 + 2A14-T6、铸铝ZL205A-T6、2A14-T6、7050-T73四种材料,其中针对“复合材料 + 2A14-T6”的方案,铆接镦头应处于铝合金板一侧,钉头处于复合材料板侧。夹层厚度按照GBn248-85《铆钉专用技术条件》中对应规格选用。采用单一变量的方法设计7050普通铆钉铆接验证方案 [5] ,共计12组,每组方案需试验件8件,具体验证方案见表2。

Table 2. 7050 common rivet verification scheme (unit: mm) 表2. 7050普通铆钉验证方案(单位:mm)

记录镦头高度、直径、铆钉铆接后有无损伤:镦头直径记录值取镦头直径的最大值与最小值的平均值;镦头高度不同位置测量3次取平均值。铆接结果见表3,新材料7050铆钉铆接性能良好,成型均可控制在规范范围内,铆接后无裂纹。方案1~方案4为φ2.5 × 13 (100˚沉头)的7050材料倒角铆钉与复合材料 + 2A14-T6、铸铝、2A14-T6、7050-T7451进行试片铆接试验,见图3。方案5~方案8为φ6 × 28 (100˚沉头)倒角铆钉与复合材料 + 2A14-T6、铸铝、2A14-T6、7050-T7451进行试片铆接试验,见图4。方案9~方案12为φ6 × 28 (半圆头)与复合材料 + 2A14-T6、铸铝、2A14-T6、7050-T7451进行试片铆接试验,见图5。

Table 3. Excerpt of riveting test result record table (unit: mm)

表3. 铆接试验结果记录表节选(单位:mm)

(a) (b)

(a) (b)

(c) (d)

(c) (d)

Figure 3. Scheme 1~Scheme 4 Appearance of test piece after riveting. (a) φ2.5 × 13 (100˚) riveted with composite material + 2A14-T6; (b) φ2.5 × 13 (100˚) riveted with cast aluminum ZL205A-T6; (c) φ2.5 × 13 (100˚) riveted with 2A14-T6; (d) φ2.5 × 13 (100˚) riveted with 7050-T7451

图3. 方案1~方案4铆接后试片外观。(a) φ2.5 × 13 (100˚沉头)与复合材料 + 2A14-T6铆接;(b) φ2.5 × 13 (100˚沉头)与铸铝ZL205A-T6铆接;(c) φ2.5 × 13 (100˚沉头)与2A14-T6铆接;(d) φ2.5 × 13 (100˚沉头)与7050-T7451铆接

(a) (b)

(a) (b)

(c) (d)

(c) (d)

Figure 4. Scheme 5~Scheme 8 Appearance of test piece after riveting. (a) φ6 × 28 (100˚) riveted with composite material + 2A14-T6; (b) φ6 × 28 (100˚) riveted with cast aluminum ZL205A-T6; (c) φ6 × 28 (100˚) riveted with 2A14-T6; (d) φ6 × 28 (100˚) riveted with 7050-T7451

图4. 方案5~方案8铆接后试片外观。(a) φ6 × 28 (100˚沉头)与复合材料 + 2A14-T6铆接;(b) φ6 × 28 (100˚沉头)与铸铝ZL205A-T6铆接;(c) φ6 × 28 (100˚沉头)与2A14-T6铆接;(d) φ6 × 28 (100˚沉头)与7050-T7451铆接

(a) (b)

(a) (b)

(c) (d)

(c) (d)

Figure 5. Program 9~Program 12 after riveting test piece appearance. (a) φ6 × 28 (half) riveted with composite material + 2A14-T6; (b) φ6 × 28 (half) riveted with cast aluminum ZL205A-T6; (c) φ6 × 28 (half) riveted with 2A14-T6; (d) φ6 × 28 (half) riveted with 7050-T7451

图5. 方案9~方案12铆接后试片外观。(a) φ6 × 28 (半圆头)与复合材料 + 2A14-T6铆接;(b) φ6 × 28 (半圆头)与铸铝ZL205A-T6铆接;(c) φ6 × 28 (半圆头)与2A14-T6铆接;(d) φ6 × 28 (半圆头)与7050-T7451铆接

由此可以得出,7050倒角后铆钉铆接性能良好,成型均可控制在规范范围内,铆钉铆接后无裂纹,与夹层适应性良好。

4. 改进型7系列高强度铝合金铆钉的自动铆接适应性验证

聚焦倒角7系列高强度铝合金力学性能的影响,结合现有试验条件和能力,合理设计试验方案以达到验证效果。根据铆钉长度与试片的适配性及铆钉直径规格使用的频率(图6),选定试验铆钉φ4 × 16 7050 (L = δ + (1.2~1.4) d,试片夹层厚度10 mm,开展倒角铆钉成型对比试验、倒角铆钉力学性能对比试验。倒角根据表1,选定Rf = 1.2 mm,根据7050铆钉标准,控制铆钉孔直径与铆钉铆成型直径及高度 [6] [7] ,见表4。

Figure 6. Rivet forming diameter and height

图6. 铆钉成型直径和高度

倒角铆钉成型对比试验主要用于验证倒角后的铆钉成型性、成型尺寸、成型稳定性不受铆钉倒角的影响。对20个试片进行三级标记以区分试片,分别为试验类型、倒角情况、试片编号,并进行多媒体记录。手工铆接墩头成型对比试验、自动铆接墩头成型对比试验均采用剪切试验试片进行试验,手工铆接试片采用试片铆接工装进行见图7,自动铆接试片采用伺服压铆机进行 [8] ,见图8。

Table 4. Rivet hole diameter, forming diameter and height size requirements (unit: mm)

表4. 铆钉的铆钉孔直径、成型直径及高度尺寸要求(单位:mm)

Figure 7. Locate the riveting test piece manually

图7. 采用试片铆接工装定位手工铆接试片

Figure 8. Riveting test piece was prepared by servo riveting machine

图8. 采用伺服压铆机进行自动铆接试片制备

试验完毕进行数据记录,对比分析手工(或自动)铆接倒角(或不倒角)铆钉墩头高度、墩头直径、10倍放大镜观察墩头是否存在裂纹;试验后按照20个试片的三级标记进行多媒体记录,试验结果见表5。

由此可以得出,无论手工铆接还是自动铆接,7系列高强度铝合金铆钉倒角对铆接的成型性能不产生影响,自动铆接成型的收敛性优于手工铆接。

Table 5. Comparative test results of chamfered rivet forming (unit: mm)

表5. 倒角铆钉成型对比试验结果(单位:mm)

5. 改进型7系列高强度铝合金倒角铆钉力学性能对比试验

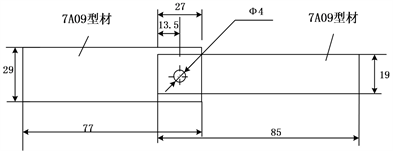

倒角铆钉力学性能对比试验主要用于验证倒角后的铆钉成型后力学性能不会发生减弱。对40个试片进行三级标记以区分试片,分别为试验类型、倒角情况、试片编号,并进行多媒体记录。手工铆接剪切力试片采用试片铆接工装定位铆接;手工铆接拉脱力采用虎钳进行试片的定位;自动铆接剪切力、自动铆接拉脱力试片采用伺服压铆机进行铆接。剪切、拉脱测试采用Instron 5985万能试验机进行 [9] ,见图9,剪切试验铆接试片见图10、图11,剪切试验铆接试片见图12、图13。

Figure 9. Instron 5985 universal testing machine

图9. Instron 5985万能试验机

Figure 11. Shear test the specific size of the riveted test piece

图11. 剪切试验铆接试片具体尺寸

Figure 13. Pull out test the specific size of the riveted test piece

图13. 拉脱试验铆接试片具体尺寸

试验完毕进行数据记录,对比分析手工(或自动)铆接倒角(或不倒角)铆钉力学性能,并分析失效模式,进行多媒体记录,试验记录见表6。

Table 6. Comparative test results of mechanical properties of chamfered rivet (unit: kN)

表6. 倒角铆钉力学性能对比试验结果(单位:kN)

由此可以得出,无论手工铆接还是自动铆接,7系列高强度铝合金铆钉倒角对铆接的力学性能不产生影响,自动铆接力学性能的收敛性优于手工铆接。

6. 结论

本文为适应未来研制要求,充分对接先进自动钻铆工艺,开展新型7系列高强度铝合金铆钉适应自动钻铆应用的结构改进研究,可以得出以下结论:

1) 7050倒角后铆钉铆接性能良好,成型均可控制在规范范围内,铆钉铆接后无裂纹,与夹层适应性良好;

2) 倒角对7050铆钉铆接的成型性能不产生影响,自动铆接成型的数值收敛性优于手工铆接;

3) 倒角对7050铆接的力学性能不产生影响,自动铆接力学性能的数值收敛性优于手工铆接。

本文所开展的研究为新材料、新结构铆钉的标准制定和应用推广奠定了技术基础。

NOTES

*通讯作者。