1. 引言

在道路工程建设质量控制过程中,结构层厚度是关键性指标之一,由于基层顶面无法保证全断面平整度均匀并且施工过程中存在不可避免的因素,如摊铺过程中摊铺机参数调整不准确等,会导致在新铺筑的沥青路面出现厚度不均匀现象,在一定程度上也影响了沥青路面的耐久性能 [1]。

当前,采用传统“并机摊铺”方式造成新铺装路面的多横坡、多拱度,形成“驴脊梁、驴塌腰”等问题,无法实现真正意义上的“横向一字坡”;下雨积水、车辆变道摇晃的顽疾无法根本解决,采取全幅无缝施工技术不仅能够改善此类问题,还能减少接缝处的离析现象。

检测铺筑完成后的沥青路面厚度的方法主要有钻芯法、二维探地雷达法和三维探地雷达法 [2]。在道路建设过程中,结构层的厚度经常采用现场钻芯取样的方式来测定,该方法具有简单、快速、准确的优点,但这种方式对路面结构层破坏较大且取样点较少,代表性不足,不能反映整体的厚度变化情况,无法进一步提出有效的施工改进方法。二维探地雷达具有不破坏路面结构、检测效率高等优势,但只能检测一个剖面,无法对路段进行全断面覆盖扫描,同样存在着代表性不足的问题。与前两者相比,三维探地雷达不仅检测速度快,准确性高,而且能够实现全断面覆盖扫描,从而实现高效率的结构层厚度评价。

本文以山东某新建高速公路为依托,通过三维探地雷达对部分路段进行全断面扫描,利用雷达信号处理软件(3drExainer)识别雷达图像中的连续信号,将检测数据导入基于MATLAB编程的程序软件,绘制出该路段的厚度云图,从而实现对新建路段的厚度均匀性研究。

2. 三维探地雷达厚度检测基本原理

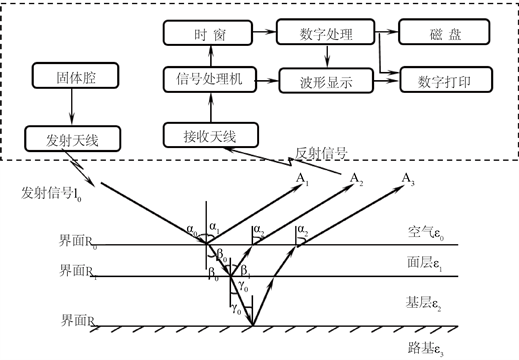

三维探地雷达厚度检测原理如图1所示,通过发射天线向地面传播高频电磁波,电磁波在路面结构内传播时,由于结构层之间的介电常数不同,会在相邻界面形成反射效应,在遇到异电界面R0 (两种不同介电常数介质的界面,即空气和沥青混凝土)时,会在分界面处发生反射和折射,角度分别为α1和β0,折射信号作为入射信号向下传播,在R1 (面层与基层)界面再次发生反射和折射,分别为角度β1和r0,折射信号继续向下传播,而反射回来的信号都会由接收天线接收,经过信号处理机等一系列处理,从而得到信号连续的测量剖面,因此在雷达检测图像上形成振幅大小不同的反射电磁波,可以清晰地获取电磁波传至结构层顶层的时间值与传至底层的时间值 [3] [4]。

Figure 1. Principle diagram of thickness detection of 3D ground penetrating radar

图1. 三维探地雷达厚度检测原理图

探地雷达电磁波以垂直的方式入射到路面结构时,会在不同结构层交界处产生反射和透射现象。透射系数与反射系数如下式所示。

(式1-1)

(式1-2)

R(n)和Z(n)分别是电磁波在第n层和第n + 1层结构界面的透射系数与反射系数,kn、kn+1分别是电磁波在第n层与第n + 1层结构中的传播常数,若沥青路面采用高频探地雷达进行检测,上式可简化为下列公式:

(式1-3)

(式1-4)

εn,εn+1别为第n层与第n + 1层结构的介电常数,若检测对象为多层路面结构,其透射电磁场和反射电磁场可由下述公式计算。

(式1-5)

(式1-6)

由此可以计算出各透射波与反射波的振幅,结构层厚度与相应波速决定了电磁波在各结构层中的传播时间。

探地雷达电磁波在入射到路面结构时,会在不同路面结构层交界处发生反射和散射现象。界面两侧结构材料介电常数的差异会影响电磁波在该处结构层界面上的反射振幅,也就是说反射界面两侧材料介电常数相差如果很大,那么其反射振幅也很大,从而能够准确的识别出各结构层。相反,如果反射界面两侧材料的介电常数相差无几,那么该处反射振幅就很小,进而无法识别各结构层。结构层厚度计算主要是通过电磁波在结构层内部的传播速度和传播时间来确定,计算公式如下:

(式1-7)

其中h为结构厚度,v电磁波在结构层内部的传播速度,t为电磁波在结构层内的传播双程时间值。传播速度又与结构层的介电常数有关,计算公式如下:

(式1-8)

c为光速,理论值取3 * 108 m/s。结合公式1-7与公式1-8可得结构厚度计算公式

(式1-9)

从式1-9可以看出,计算结构层厚度需要的出结构层的介电常数与电磁波在结构层中的传播时间。传播时间t可以直接从雷达图像上获取,而介电常数ε则需要从现场取芯来进行标定反算,其计算公式可以从式1-9变形可得,即

(式1-10)

H为芯样的高度,t为电磁波在结构层内的传播双程时间值。

这样,通过现场钻取芯样的高度反算得到的介电常数就是芯样位置的介电常数 [5] [6]。在新建道路结构层中,由于各层的材料与施工工艺相同,结构层的物理性质变化较小,故可以把取芯反算得到的介电常数作为整个结构层的介电常数。在确定了结构层的介电常数之后,就可以通过三维探地雷达获取的电磁波在结构层内传播的时间值,通过式1-10得出结构层厚度 [7] [8] [9]。

3. 全幅无缝施工技术对施工质量的影响

传统“并机摊铺”施工方式,如图2所示,会存在如下问题,纵向接缝搭接处,混合料时多时少,重叠时宽时窄,摊铺时停时续,密实度高的搭接带又成了压路机的压实支撑带,受支撑力的影响,支撑带两侧压实不足,如果雨后或洒水观察,是一条1 m左右宽的“一白两黑”三色带,细致分析后,白处表面压溃,黑处不密实。因为同时存在五种离析问题,搭接带两侧又压实不足,通车运营一段时间后会形成压密型车辙,造成平整度差,行车变道时摇摆,雨天会积水,造成安全隐患;也是路面产生早期病害频繁修补、整车道铣刨的主要原因之一 [10] [11]。因此,这不仅仅是一条简单的接缝,而是一条很容易被忽视的综合离析带。因此,如何通过对施工机械进行技术创新,促进施工工艺与工法的提升,从而在根本上解决高速公路改扩建工程路面摊铺的质量通病和固有“顽疾”,是目前亟待解决的关键技术问题,具有显著的社会效益和经济效益。

采用全幅无缝施工技术,如图3所示,一次摊铺实现“横向一字坡,纵向无接缝”,这就需要摊铺机械具有良好的使用性能,如熨平加热必须均匀达到100℃以上(配红外测温仪,温度控制110℃~120℃之间,应检测两加热孔之间底板的靠前位置,不能只测加热孔位置底板温度),起步前必须空转振捣10分钟,起步标尺必须以前一天标记的为准,找平仪控制器数据以前一天提机时记录数据为基准浮动(左右分清),垫板长度必须510 mm,伸缩段垫板必须长860 mm以上,垫板高度必须根据高程拉线确定或以接头实际厚度计算虚铺厚度确定,垫板后沿应与熨平平齐。起步后必须微调料位,特别是速度变化时刮板螺旋料位必须微调。起步摊铺400 mm后停机捂热熨平。起步速度必须小于1 m,速度确定必须参考振捣实际转速。起步后以摊铺厚度、推铺面光毛情况确定何时加速,加速时必须同步加振捣频率、加刮板料位。避免一次摊铺长度过长导致出现集料离析现象,基于此可以设计具有二次搅拌原理的抗离析摊铺机。

Figure 2. “Parallel Paving” construction site diagram

图2. “并机摊铺”施工现场图

Figure 3. Full-scale seamless construction site map

图3. 全幅无缝施工现场图

4. 工程应用

4.1. 工程概况

山东某新建高速公路采用全幅无缝施工技术,本检测路段结构层为:6 cm GAC-20C中面层 + 8 cm GAC-25C下面层 + 12 cm LSPM-25柔性基层,设计要求总厚度为代表值允许偏差为0.78 cm (3%),本次雷达检测是在中面层施工完成后,对结构层厚度进行均匀性评价,以便对上面层施工厚度进行调整。

4.2. 检测方案

本次检测采用三维探地雷达对路段K703 + 155~K703 + 944 (总长829 m)左幅,进行厚度检测。检测位置为距离中央隔离带8.5 m~15.7 m处,由于雷达检测一次能够覆盖1.8 m的宽度,故本次检测分为四个检测线,将其划分为1~4测线,按照从起点至终点的方式往返检测,测线员确定测线起终点与测试方向,每条测线的数据采集由巡检车跟随,以保证行车安全。

4.3. 数据处理

通过在检测区域范围内现场取芯,然后测量其厚度进行标定,进而得出该路段的介电常数,路段具体标定数据如表1所示,因此取两个芯样的平均值7.2作为该检测路段的介电常数来进行厚度计算。

Table 1. Core sample calibration data sheet

表1. 芯样标定数据表

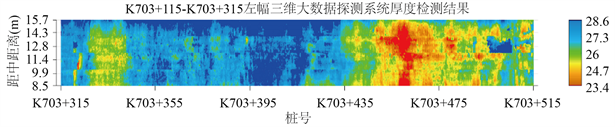

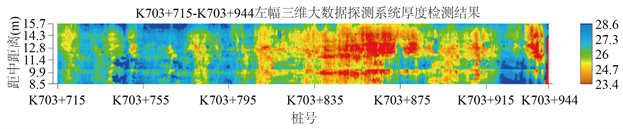

5. 厚度评价

依据现场取芯测量其厚度反算出检测区域的介电常数,利用3drExainer软件计算出厚度数据,再把数据导入基于MATLAB编写的厚度程序软件中,此软件能绘制路段的长度最大为300 m,为布局合理把检测路段分为4段,从而绘制出厚度云图及计算结果,如表2,图4~7所示。

Table 2. Summary of calculation results of detected road section data

表2. 检测路段数据计算结果汇总

Figure 4. The left thickness cloud map of K703 + 155~K703 + 315

图4. K703 + 155~K703 + 315段左幅厚度云图

Figure 5. The left thickness cloud map of K703 + 315~K703 + 515

图5. K703 + 315~K703 + 515段左幅厚度云图

Figure 6. The left thickness cloud map of K703 + 515~K703 + 715

图6. K703 + 515~K703 + 715段左幅厚度云图

Figure 7. The left thickness cloud map of K703 + 715~K703 + 944

图7. K703 + 715~K703 + 944段左幅厚度云图

结合以上图表分析可以得出,从整体上看,该检测路段厚度较均匀,均在合理范围之内。在K703 + 115~K703 + 315路段范围内,平均厚度为26.2 cm,正常区域比例占93.10%,仅在K703 + 120~K703 + 124处厚度偏薄,在K703 + 155~K703 + 163处厚度偏厚;在K703 + 315~K703 + 515路段范围内,平均厚度为26.8 cm,正常区域比例占84.90%,其中K703 + 395~K703 + 419范围内厚度偏厚,已达到30 cm,而K703 + 455~K703 + 457处厚度偏薄,不足23 cm;在K703 + 515~K703 + 715路段范围内,平均厚度为25.2 cm,正常区域比例占78.50%,该路段偏薄区域达16.70%,该路段范围厚度较不均匀;在K703 + 715~K703 + 944路段范围内,平均厚度为25.8 cm,正常区域比例占93.30%,其中K703 + 855~K703 + 875路段,距离中央隔离带12.8~13.4 m区域厚度偏薄。

6. 结论

利用三维探地雷达探测技术可以快速准确的获取全幅无缝施工沥青路面结构层的厚度分布数据,进而绘制出较为直观的路面结构分布云图,能够直观的展示整个路段的厚度分布均匀情况,为铺筑上面层施工厚度提供了合理的技术支撑。运用工程实践,从而得出以下结论:

1) 基于三维探地雷达测厚原理,理清检测结构层的厚度基本原理和计算公式,依托工程项目,制定全断面厚度数据检测方案,并进行厚度检测与计算,最终用彩色图像显示数据结果。

2) 采用全幅无缝施工技术,可以有效地减少接缝处出现的一系列问题,为避免一次摊铺长度过长出现集料离析现象,可以设计具有二次搅拌原理的抗离析摊铺机。

3) 依托工程项目,根据数据计算及厚度云图检测结果可以看出,结构层厚度基本能够满足设计厚度要求,仅有小部分路段厚度偏薄,厚度合格率达到87.45%。

4) 采用三维探地雷达对道路结构层进行全断面扫描,有助于提高检测效率,改善沥青路面施工质量,具有较大的工程使用价值。