1. 引言

油品粘度是表征油品物理性能的一项重要指标,它表明油品在一定温度下的粘稠情况,而且油品的粘度对某些生产过程或设备的运行具有重要影响。所以,研究油品粘度的快捷测量方法及其自动控制对于满足生产过程的控制及设备的正常运行具有重要的实际意义。而油品的粘度主要以运动粘度来表征,如燃料油、重油、柴油、润滑油等。目前油品的运动粘度的测量方法主要采用毛细管逆流法测量 [1] 。本文旨在提出一种磁浮子时间测量法的在线式油品运动粘度自动测量及控制系统,可实现在线对油品的质量分析自动化,并可减少检验人员的工作量及提高分析的质量。而且可实现对油品运动粘度自动控制的功能,保证设备的正常运行。本文将详细地介绍磁浮子时间测量法对油品运动粘度的自动测量及控制的原理、组成及自动控制系统。

2. 磁浮子时间测量法油品运动粘度自动测量系统的组成及工作原理

2.1. 液体运动粘度

液体运动粘度是指液体流动时的摩擦力量度。运动粘度是在一定温度下,测量一定体积的液体流过粘度计的时间,即在一定温度下粘度计常数与流动时间的乘积 [2] 。对于同一粘度计来说,粘度计常数C是常数,则运动粘度计算公式为:

式中:C为粘度计常数,mm2/s2;

Tt为液体在温度为t℃时的流动时间,单位s;

Vt为t℃时所测液体的运动粘度,mm2/s;

液体的运动粘度与其温度成反比,液体温度越高,运动粘度越小,液体的流动时间越短;液体温度越低,运动粘度越高,液体的流动时间越长。本文将介绍的是自动测量油品(液体)的流动时间以反映油品的粘度值的系统。

2.2. 测量系统的组成及工作原理

1) 测量系统的组成

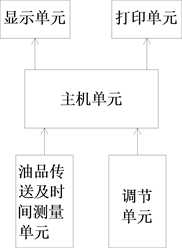

测量系统的组成框图如图1所示。它主要由主机单元(host unit)、温度控制单元(temperature controlunit)、油品的传送(包括油品泵送和液位检测)及时间测量单元(oil transmission and time measurement unit)、显示单元(display unit)、打印单元(print unit)等组成。

2) 测量系统的工作原理

主机单元

主机单元是系统的核心单元,主要实现测量系统的油品粘度自动测量与控制、数据的处理计算、输出/输入信号和单元之间的通讯。

温度控制单元

根据测量系统的需要,温度控制单元实现所测油品的温度恒定的控制。它把由温度传感器所测量的油品温度信号转换为数字信号,并将测量信号输入主机单元与温度设定值比较,经PID调节器计算后,输出相应的控制信号进行温度的调节,保持温度恒定 [3] 。

油品传送及时间测量单元

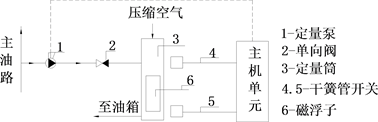

油品传送及时间测量单元的工作原理如图2所示。该单元由定量泵(quantitative pump)、单向阀(unidirectional valve)、定量筒(quantitative cylinder)、磁性浮子(magnetic float)、检测开关(干簧管)(detection switch)等组成。

油品传送及时间测量单元工作原理是定量泵从油品管线上吸入油品经单向阀把油泵送至定量筒,定量泵的启动及停止由定量筒内的磁性浮子和检测开关(干簧管开关)控制,当定量筒内的油排出使液位降低到下限检测开关位置时,磁性浮子吸合下限检测开关,此信号送入主机单元,主机单元输出信号使定量泵启动,油品被泵送入定量筒,定量筒内液位升高,磁性浮子也跟随着升高,下限检测开关自动断开,当液位升高到上限检测开关位置时,磁性浮子吸合上限检测开关,此信号送入主机单元,主机单元输出信号使定量泵停止运行,如此完成了油品的传送及液位检测。

随后油品排出,液位下降,磁性浮子随着下降,上限检测开关断开 ,当液位再次降低到下限开关位置时,磁性浮子又吸合下限检测开关,重复上述油品传送及液位检测过程。

Figure 1. Measurement system composition

图1. 测量系统组成

Figure 2. Working principle diagram of oil transmission and time measurement unit

图2. 油品传送及时间测量单元工作原理图

时间的测量(粘度测量)是由上限检测开关断开时开始计时,一直到定量筒内油品不断排出使液位下降到磁浮子吸合下限检测开关时停止计时,即上限检测开关断开至下限检测开关闭合的间隔时间。由于定量筒内上下限之间的油量体积是恒定的,所以,定量筒内油品排出的流动时间(上限检测开关断开至下限检测开关闭合的间隔时间)即表征油品的运动粘度。

显示单元

显示单元是将所测量的粘度由主机单元输出到显示单元进行显示。

打印单元

主机单元输出接口可以把测量值输出至打印单元进行打印。

3. 油品运动粘度自动控制系统

3.1. 自动控制系统的组成

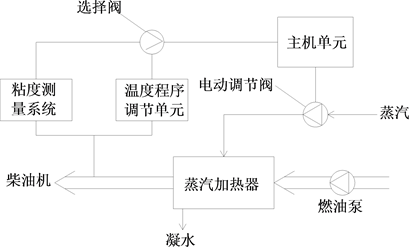

磁浮子时间测量法的油品运动粘度自动测量系统适用于油品生产企业,用于生产过程进行在线油品的运动粘度的测量与分析。如果磁浮子时间测量法的油品运动粘度自动测量系统应用于柴油机燃用油品(燃料油、重油)的运动粘度自动测量,并增加燃油粘度的自动控制(调节单元)单元,即可实现柴油机燃油粘度自动控制。如图3所示为柴油机燃油磁浮子时间测量法的运动粘度自动控制系统的组成框图,它由主机单元(host unit)、油品的传送(包括油品泵送和液位检测)及时间测量单元(oil transmission and time measurement unit)、调节(控制)单元(adjustment unit)、显示单元(display unit)、打印单元(print unit)等组成。

3.2. 自动控制系统的工作原理

如图4所示为柴油机燃油磁浮子时间测量法的运动粘度自动控制系统的原理图。其主要组成有燃油泵(fuel pump)、粘度测量系统(viscosity measurement system)、温度程序调节单元(temperature program adjusting unit)、主机单元(host unit)、电动调节阀(electric regulating valve)和蒸汽加热器(steam heater)。

如图4所示,燃油运动粘度自动控制由温度程序控制(temperature program control)和粘度定值控制(viscosity constant value control)两部分组成。当系统刚启动至油温达到上限值之前由温度程序控制对油温进行温升速率的控制,以防止油温升高过快而使粘度变化太大导致燃油雾化不良,从而影响燃烧质量。此时粘度测量系统(viscosity measurement system)不工作,选择阀(selection valve)接收温度程序控制的温度调节单元(temperature adjusting unit)的信号送入主机单元(host unit),主机单元(host unit)对温度调节单元(temperature adjusting unit)送来的油温变化速率与设定值计算及比较,若温升速率低于设定值,则主机单元(host unit)输出信号去调大电动调节阀(electric regulating valve)开度,增加进入蒸汽加热器(steam heater)的蒸汽量,使温升速率稳定在设定值上,相反,调小电动调节阀开度,减少进入蒸汽加热器的蒸汽量。然后,当燃油温度上升到上限温度(雾化最佳的粘度值所对应的温度)时温度程序控制停止工作,而粘度定值控制自动投入工作,由粘度测量系统对燃油粘度值自动测量并由选择阀将测量值送入主机单元,主机

Figure 3. Composition of automatic measuring and adjusting system for viscosity

图3. 粘度自动测量与调节系统组成

Figure 4. Schematic diagram of automatic viscosity control system

图4. 粘度自动调节控制系统原理图

单元把测量值与设定值进行计算及比较,如果测量值比设定值大,主机单元输出信号去调大电动调节阀开度,增加进入蒸汽加热器的蒸汽量,使燃油粘度减小,相反,调小电动调节阀开度,减少进入蒸汽加热器的蒸汽量,使燃油粘度增加,直至测量值回到设定值上,只要燃油的粘度与希望的最佳设定值有偏差,该系统即可及时调节直至偏差为零,使测量值稳定在设定值上 [4] [5] [6] 。

4. 装置运动粘度测量与自动控制的测试

根据基于磁浮子时间测量法的在线式油品运动粘度自动测量及控制系统的原理,我们研制了装置,并在实训室柴油机燃用的重油运动粘度的实际测量及自动控制进行测试。实验用油品为船用180CST燃料油(残渣型燃料油),测试该油品100℃运动粘度,对其进行粘度测量与自动控制。从常温加热到100℃的升温过程进行温度程序控制(temperature program control),升温速率设定值为2℃/min,当温度达到100℃时,自动转换为粘度定值控制(viscosity constant value control),运动粘度设定值为180 S,系统能自动(PID调节器)调节将运动粘度控制在180 S。当系统运行中受到扰动(运动粘度设定值手动分别更改为160 S、170 S、190 S、200 S),每次设定值更改后,电动调节阀受控于主机单元的输出信号,增减电动调节阀开度,即增减蒸汽加热器的蒸汽量,则测量值也随着改变,并最终回到所更改的设定值上,电动调节阀保持此开度。试验所得结果满足实际应用要求。

Figure 5. Oil transmission and time measurement unit alarm schematic diagram

图5. 油品的传送及时间测量单元报警原理图

5. 测量系统的油品传送及时间测量单元故障报警

为了提高油品运动粘度自动测量系统的运行可靠性,本运动粘度自动测量系统设计了故障报警模块,报警装置及其电气控制原理如图5所示。图中L1、L2、L3为报警灯(alarm lamp),K1、K2为上、下限干簧管开关(reed switch),1、2、3为报警器(a burglar alarm)。

5.1. 排空时间Tf过长故障

排空时间Tf是上限检测开关K1断开的时刻开始到下限检测开关K2闭合时刻为止的间隔时间(即定量筒内定量燃油的排空时间),当上限检测开关K1一直处于闭合状态,或排出管路堵塞,都将导致排空时间过长。当排空时间Tf超过设定值Ts的偏差ΔT > 0.2Ts,控制系统则发出排空时间Tf过长故障报警。相应报警灯L1亮及报警器1发出声光报警。

5.2. 排空时间Tf过短故障

当排空时间Tf小于设定值Ts的偏差ΔT < 0.2Ts,控制系统则发出排空时间Tf过短故障报警。相应报警灯L2亮及报警器2发出声光报警。

5.3. 燃油注入定量筒的注入时间过长故障

燃油注入定量筒过程中,当下限检测开关K2一直处于闭合状态,可能是因定量泵故障或K2故障,将导致燃油注入定量筒的注入的时间超过规定值,此时,控制系统发出注入时间过长故障报警。相应报警灯L3亮及报警器3发出声光报警。

6. 结论

基于时间测量法的油品运动粘度自动测量及控制系统,其测量技术采用测量油品的流动时间可以精确地反映油品的运动粘度值,本测量及控制系统的装置结构简单,操作、管理和维护方便,粘度控制系统的参数可以远距离的监控及显示,并可打印测量结果,自动化程度高。