1. 引言

沥青混合料是公路、城市道路、机场道面的主要铺筑材料,它是将矿料与沥青结合料按照一定比例拌合而成的混合料的总称。在道路服役过程中,沥青路面直接承受日照、温度、空气、雨水等自然因素的作用,同时也受到车轮荷载循环往复作用,在这种情况下其路用性能和服役状态都会受到影响。只有确保沥青混合料同时具备抵抗车辆荷载与环境的双重影响的性能,才能保证路面长期保持良好的使用状态。因此,提高沥青混合料的使用性能一直是国内外学者的研究重点 [1] [2] [3] 。车辙是高等级公路的主要破坏形式之一,解决车辙问题的主要途径就是采用抗车辙剂改性沥青混合料,通过抗车辙剂的加入提高沥青胶结料的高温模量,从而提高沥青混合料高温环境下抵抗车辆荷载的能力,减少或延缓车辙病害的发生。对于沥青混合料高温性能的研究,国内外学者已经做了大量工作。梁楚等人通过对掺加与未掺加抗车辙剂的沥青混合料的强度、水稳定性、高低温性能及压缩性能进行的系统分析与比对,得出在沥青路面面层中添加抗车辙剂具有一定的优势 [4] [5] 。高彦杰的研究发现,可以通过向沥青混合料中加入PR抗车辙剂和PCF抗车辙剂的方式改善其高温稳定性与低温开裂强度。但是相比于高、低温稳定性,混合料的水稳定性的改善幅度则较小 [6] 。然而,抗车辙剂作为一种热塑性高分子材料,虽然能提高沥青胶结料的高温模量,但是严重影响了沥青胶结料的低温柔性。在车辆荷载或温度荷载的作用下,累积在混合料内部的应力得不到有效释放,甚至在某些部位产生应力集中,极易导致裂纹的产生。因此,需要提高传统抗车辙沥青混合料的低温性能,达到同时兼顾高低温性能的目的。

本文选取废旧轮胎胶粉(CR)和废旧聚乙烯(PE)作为添加剂,对沥青混合料进行复合改性,目的是在保证沥青混合料高温抗车辙性能的同时,提高其低温柔性,从而改善沥青混合料低温开裂的问题。基于前期的沥青结合料试验,确定了两种添加剂的最优掺量。进行了沥青混合料的配合比设计,确定了复合改性沥青混合料的制备方法。对复合改性沥青混合料的高、低温性能以及水稳定性性能进行了测试,并与SBS改性沥青混合料进行了对比研究 [7] [8] 。

2. 试验材料和配合比设计

2.1. 试验材料

2.1.1. 沥青

本研究选用山东华瑞道路材料有限公司提供的70#基质沥青进行复合改性研究,同时选用一种SBS含量为5%的SBS改性沥青与复合改性沥青混合料进行对比研究。依据公路工程沥青及沥青混合料试验规程(JTG E20-2011)对两种沥青的基本物理指标进行了检测,结果见表1。

Table 1. Basic properties of two kinds of asphalt

表1. 两种沥青的基本性能

2.1.2. 集料

本研究采用的集料为山东省文祖石料厂生产的石灰岩集料,共分为三档(10 mm~20 mm、5 mm~10 mm和0 mm~5 mm)。依据《公路工程沥青及沥青混合料试验规程》 (JTG E20-2011)相关要求对集料的基本物理指标进行了检测,检测结果见表2。

Table 2. Basic properties of two kinds of asphalt

表2. 两种沥青的基本性能

2.1.3. 高分子添加剂

本研究采用的添加剂为再生橡胶粉(CR)和再生聚乙烯(PE)。对于再生橡胶粉的生产,首先将废旧汽车轮胎进行初步破碎得到橡胶碎片,再对橡胶碎片进行充分研磨得到粒径为0.4 mm~0.8 mm的橡胶粉。再生聚乙烯的原材料来自于废旧温室大棚塑料薄膜,废旧塑料薄膜首先进行清洗和烘干,再通过双螺杆挤出机的挤出与造粒过程,得到粒径为3.0 mm~4.0 mm的再生PE颗粒。两种添加剂的外观形貌见图1。

Figure 1. Morphology of two additives (a), waste rubber powder and (b) regenerated PE particles

图1. 两种添加剂的形貌(a)废旧胶粉、(b)再生PE颗粒

2.2. 橡胶沥青制备

在制备复合改性沥青混合料之前,首先通过再生橡胶粉与基质沥青制备橡胶改性沥青,具体步骤如下:将基质沥青加热到160℃使其完全融化,再将一定比例的再生胶粉加入已经融化的沥青,依据前期试验研究,胶粉的掺量选取为相对于基质沥青质量的11%和15% [9] [10] 。加入胶粉以后先对沥青进行简单搅拌,再将初步搅拌的沥青与胶粉混合物放入160℃的烘箱进行溶胀1小时。最后,对沥青–胶粉混合物在5000转/分速度下高速剪切1小时,得到橡胶沥青。

2.3. 级配设计

2.3.1. 级配设计

本研究中采的沥青混合料级配类型为AC-20型。配合比设计依据相关规程与规范来进行。采用马歇尔试验配合比设计方法对三组矿料级配进行优选,然后进行最佳沥青用量的确定,以确保设计结果符合相关标准与要求。

级配设计依据《公路沥青路面施工技术规范》 (JTG F40-2004)进行,在选择最优级配时,首先调试出粗、中、细三个级配。三个调试级配配合比见表3,通过集料的筛分试验得出三个级配的级配曲线图如图2所示。

根据山东地区以往AC-20的配合比设计经验,初始设定沥青用量4.1%。三种合成级配采用4.1%的沥青用量,0.3%抗车辙剂添加量成型试件,根据筛分结果拟合的各档材料比例进行沥青混合料的马歇尔试验,三种合成级配的马歇尔试验体积指标如表4所示。

Table 4. Volume indexes of three synthetic gradations

表4. 三种合成级配的体积指标表

依据《公路沥青路面施工技术规范》 (JTG F40-2004),结合实验数据可以得出,级配二的AV、VMA、VFA以及稳定度、流值均满足规范要求,且更接近设计要求,因此选取级配2作为设计级配。

2.3.2. 最佳沥青用量优选

根据已选的级配2的各档材料比例进行沥青混合料的马歇尔试验,优选出该配合比的最佳沥青用量并对最佳沥青用量条件下的混合料进行验证试验,本配合比采用3.1%、3.6%、4.1%、4.6%、5.1%五个沥青用量进行马歇尔试验,各沥青用量条件下的马歇尔试验结果见表5。依据《公路沥青路面施工技术规范》 (JTG F40-2004),根据实验数据计算得最佳沥青用量为4.11%,取整得4.1%。

Table 5. Summary of AC-20 Marshall test results

表5. AC-20马歇尔试验结果汇总

3. 沥青混合料试验结果与分析

根据马歇尔击实试验和沥青用量优选试验结果,确定复合改性沥青混合料的最佳沥青用量为4.1%。通过前期沥青胶结料试验结果,本文选取两种复合改性配比进行沥青混合料制备,其中配比A为11%胶粉(与基质沥青质量比) + 0.25% PE (与混合料质量比),B为15%胶粉 + 0.3% PE。抗车辙沥青混合料马歇尔试件的制备与其他常用沥青混合料试件制备基本相同,不同之处是在沥青加入之前先加入再生PE并与热集料预拌15秒。试件成型以后,通过测定沥青混合料的马歇尔稳定度和动稳定度,来评价混合料的高温稳定性;通过测定沥青混合料的马歇尔残留稳定度和冻融劈裂强度比,来评价沥青混合料的水稳定性;通过沥青混合料弯曲试验评价混合料的低温抗裂性能。同时,将复合改性沥青混合料与普通沥青混合料和SBS改性沥青混合料的性能进行了对比分析。

3.1. 高温稳定性

3.1.1. 马歇尔稳定度

采用稳定度仪对沥青混合料的马歇尔稳定度进行了测试,实验操作参照《公路工程沥青及沥青混合料试验规程》 (T0709-2011)进行。试验之前,需要将马歇尔试件放置于温度为60℃恒温水浴槽中进行保温30~40分钟,同时将马歇尔试验仪压头放入水浴槽进行保温。试验过程中保证加载速度控制在50 mm/min ± 5 mm/min,读取试验荷载最大值的瞬间作为沥青混合料高温稳定性的评价指标。试验结果如图3所示。

Figure 3. Stability of multiphase composite modified asphalt mixture

图3. 多相复合改性沥青混合料的稳定度

从图3可以看出,普通沥青混合料的马歇尔稳定度最低,仅为11.85 kN。SBS改性沥青混合料的马歇尔稳定度较基质沥青稍高,达到了14.22 kN。而对于复合改性沥青混合料,其马歇尔稳定度指标远高于普通沥青混合料和SBS沥青混合料,达到了16.52 kN和17.44 kN,其中B型复合改性沥青混合料的马歇尔稳定度最高。这说明通过复合改性可以显著的改善沥青混合料的高温稳定性。

3.1.2. 动稳定度

为了评价复合改性沥青混合料的高温稳定性,本研究采用车辙轮碾试验,评价沥青混合料在高温(60℃)条件下承受反复轮碾作用的能力,通过发生单毫米变形的轮碾作用次数(动稳定度)作为评价沥青混合料抗高温变形的指标 [11] [12] 。首先,通过轮碾成型仪制备尺寸为300 mm × 300 mm × 50 mm的沥青混合料板,并在室温条件下进行48小时养生。试验之前,将沥青混合料板放入环境箱在60℃条件下保温6小时,保证温度分布均匀。保证恒温室温度为60℃,胶轮接触压强控制在0.7 MPa,试验轮行走距离为230 mm ± 10 mm,轮碾速度为42次/分。试验过程中,采用位移传感器自动记录车辙变形量。动稳定度(DS)计算公式为:

(1)

式中:N为试验轮往返速度,设为42次/min;d1、d2分别为时间t1 (45 min)、t2 (60 min)的变形量(mm);

图4表示了不同沥青混合料在轮碾作用下车辙深度的发展情况,可以看出基质沥青混合料的车辙深度发展最快,试验结束时,其永久变形量接近4.5 mm。SBS改性沥青混合料的车辙发展较基质沥青明显变慢,但是最终的永久变形量也达到了2 mm。对于复合改性沥青混合料,其车辙发展速度较另外两种混合料明显降低,最终的车辙深度也小于1.5 mm。

Figure 4. Rut displacement curves of different asphalt mixtures

图4. 不同沥青混合料的车辙位移曲线

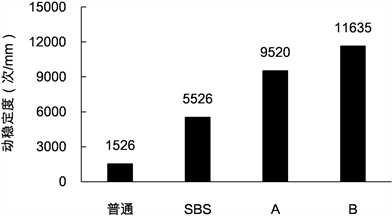

图5显示了不同沥青混合料的动稳定度。SBS改性沥青混合料的动稳定度明显高于基质沥青,达到了5526次/mm,基质沥青混合料的动稳定度仅为1526次/mm。可以说明SBS改性沥青显著的提高混合料的高温抗车辙变形的能力。通过复合改性以后,沥青混合料的动稳定度进一步得到了提高,相比于普通沥青混合料提高了7倍,比SBS改性沥青混合料也提高了两倍。这说明通过加入CR和PE的复合改性,可以更显著的提高沥青混合料的高温抗车辙变形的能力。

Figure 5. Dynamic stability of different asphalt mixtures

图5. 不同沥青混合料的动稳定度

3.2. 水稳定性

3.2.1. 残留稳定度

残留稳定度由浸水马歇尔稳定度试验测得,通过测试浸水马歇尔稳定度来评价沥青混合料抵抗长期水损害的能力。浸水马歇尔实验方法与标准马歇尔实验方法的基本相同,其中最显著的不同之处在于浸水马歇尔实验试件需要在已经达到规定温度的恒温水槽中保温48小。通过对比水损害前后沥青混合料马歇尔稳定度的变化,以残留稳定度作为评价指标,分析复合改性沥青混合料抗水损害的能力。试件的浸水残留稳定度(MS0)按式2计算。

(2)

式中:MS、MS1分别为试件浸水35 min和浸水48 h后的马歇尔稳定度。

图6显示了不同沥青混合料残留稳定度的试验结果,可以看出两组复合改性沥青混合料的马歇尔残留稳定度分别达到了92.3和92.7,远高于基质沥青91.1的水平。虽然残留稳定度结果略低于SBS改性沥青混合料,但是已经非常接近。说明较普通沥青混合料相比,复合改性沥青混合料受水损害时抵抗剥落的能力更强。B型混合料的浸水残留稳定度较A型混合料的要高0.4,说明B型混合料的水稳定性能更好。

Figure 6. Residual stability of immersed water

图6. 浸水残留稳定度图

3.2.2. 冻融劈裂试验

冻融劈裂试验通过测定沥青混合料试件在水损害前后劈裂抗拉强度的变化,分析不同沥青混合料抗水损害的能力。为了对混合料施加水损害破坏,先将马歇尔试件进行真空饱水,然后将饱水后的试件放置于温度为−18℃的冰箱中冷冻18小时,再将冷冻后的试件取出并立即放置于60℃的恒温水浴槽中保温24小时。试验开始前,将经过冻融循环的试件以及未经冻融循环的试件同时放置于25℃的恒温水槽中保温2小时。取出试件以后立即对试件以50 mm/min的速率进行劈裂试验,得到试验的最大荷载。劈裂抗拉强度(RT)按式(3)进行计算:

(3)

式中:Pmax是试件的最大荷载值(N);h是马歇尔试件的高度(mm)。

以冻融循环前后沥青混合料的劈裂抗拉强度比(TSR)作为指标,评价不同沥青混合料抗水损害的能力,其计算公式见式4:

(4)

式中:RT1,RT2分别为未进行冻融循环和经受冻融循环试件的劈裂抗拉强度(MPa)。

图7显示了不同沥青混合料在未经冻融循环作用下的劈裂抗拉强度,该指标可以反映沥青混合料受拉应力作用下抵抗开裂的能力。由该图可以看出基质沥青的劈裂抗拉强度最低,仅为0.524 MPa,而SBS改性沥青混合料的劈裂抗拉强度值最高,达到了0.98 MPa。对于两组复合改性沥青混合料,其结果明显高于普通混合料。A型复合改性沥青混合料的劈裂抗拉强度明显低于B型,说明提高CR和PE的掺量有利于提高沥青混合料的抗裂性能。B型混合料的劈裂抗拉强度基本达到了SBS改性沥青混合料的水平,也充分说明了其抵抗开裂的能力。

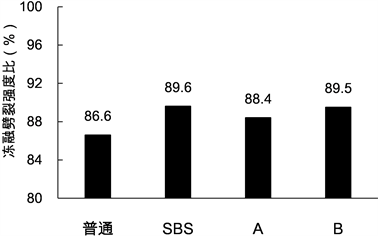

从图8可以看出两组复合改性混合料的冻融劈裂强度比较基质沥青混合料有较大提升,B型沥青混合料组合与SBS改性沥青混合料相近,A型沥青混合料略低于SBS改性沥青混合料,但较基质沥青混合料有较大的提升。说明提高CR和PE的掺量可以提高沥青混合料极端条件下抗水损害的能力,使沥青混合料的水稳定性接近SBS改性沥青混合料的水平。

Figure 7. Splitting tensile strength of different asphalt mixtures

图7. 不同沥青混合料的劈裂抗拉强度

Figure 8. Freeze-thaw splitting tensile strength ratios of different mixtures

图8. 不同类型混合料冻融劈裂抗拉强度比

3.3. 低温弯曲试验

本研究采用三点弯曲小梁试验对不同沥青混合料的低温抗裂性能进行了评价。在试件制备阶段,首先通过轮碾成型仪制备尺寸为300 mm × 300 mm × 50 mm的沥青混合料板。然后将车辙板切割成尺寸为250 mm × 30 mm × 35 mm的沥青混合料矩形试件。在试验开始前,将切割好的试件放置于−10℃的环境温度箱保温1.5小时,保证试件内部温度达到均衡。然后,将保温好的试件放置于跨距为200 mm的试验台架上,并在试件上部跨中位置以速率为50 mm/min施加匀速荷载 [13] 。同时,试件的应力-应变曲线被自动记录下来,并将最大弯拉应变(εB)作为评价沥青混合料低温性能的指标,计算过程如式5:

(5)

式中:h为跨中断面试件的高度(mm);L为试件的跨径(mm);d为试件跨中位置的挠距(mm)。

图9显示了不同沥青混合料的最大弯拉应变,可以看出SBS改性沥青混合料的最大弯拉应变相比于普通沥青混合料显著提高,达到了3685 μm,普通沥青混合料仅为2015 μm。说明通过改性可以使沥青混合料的低温性能得到一定程度的改善。但是对于A型混合料,其低温性能提高不明显,说明较低的CR掺量不利于提高沥青混合料的低温抗裂性能。B型混合料的最大弯拉应变达到了3046 μm,明显高于普通沥青混合料,已经接近SBS改性沥青混合料的水平。说明通过调整添加剂的掺量,可以有效提高复合改性沥青混合料的低温性能,B型配比明显优于A型配比。

Figure 9. Bending failure strain of different types of mixtures

图9. 不同类型混合料的弯曲破坏应变

4. 结论

本研究利用车辙试验、冻融劈裂试验和低温弯曲试验将不同配比的再生胶粉和再生聚乙烯制备的复合改性沥青混合料进行了试验研究综合评价,得到以下结论:

1) 通过CR与PE的复合改性,沥青混合料的马歇尔稳定度和动稳定度都得到明显的提高,说明复合改性可以提高沥青混合料的高温抗车辙性能。

2) 复合改性沥青混合料的残留稳定度和冻融劈裂强度比接近SBS改性沥青混合料的水平,较普通沥青混合料有了显著提高。说明可以通过CR与PE复合改性的方式提高沥青混合料的抗水损害性能。

3) 相比于基质沥青,复合改性沥青混合料的最大弯拉应变明显更大,橡胶粉掺量为15的B型混合料最大弯拉应变明显高于A型混合料,并且接近SBS改性沥青混合料的水平。说明通过适当提高CR掺量,可以达到改善沥青混合料低温抗裂性能的目的。

4) 通过复合改性技术,可以实现在保证沥青混合料高温抗车辙性能的同时,兼顾低温抗裂性能,对于延长沥青混合料的服役寿命具有重要意义。

NOTES

*通讯作者。