1. 引言

近年来,随着废水排放量的剧增及外排水质要求的快速提升,传统的污水处理工艺已渐显劣势,其技术性、经济型、高效性及操作难度已难以适应国家污水处理要求 [1] 。高级氧化技术作为一种新型废水处理方法逐渐兴起,臭氧作为一种强氧化剂被广泛应用。在工业废水处理过程中,臭氧分解产生羟基自由基,通过该基团的强氧化性氧化废水中的有机物。但是研究发现,单一的采用O3来处理工业废水,效果一般;实际应用中,多采用臭氧与其它工艺联合使用的方法,如臭氧/紫外线,臭氧/超声,臭氧/H2O2,臭氧催化氧化等方法。

某公司化工生产过程中反渗透产生的浓水,具有盐度高、COD含量高的特点,采用一般的细菌生化法进行处理废水中的COD效果较差;针对高盐废水COD的处理,采用臭氧/H2O2结合臭氧催化氧化工艺来处理废水。臭氧是一种强氧化剂,能够与还原性物质快速反应,且没有二次污染 [2] [3] ;臭氧催化氧化法处理范围广,高效且对反应条件无苛刻要求 [4] [5] ,利用臭氧在催化剂表面产生的羟基自由基 [6] [7] ,去氧化分解水中的低浓度、难处理COD物质,达到深度去除COD物质、降低出水色度等目的。

2. 简要工艺流程

浓水COD处理简要工艺流程见图1。

Figure 1. Schematic diagram of concentrated water COD treatment process

图1. 浓水COD处理流程示意图

来自二厂、四厂的反渗透浓水、四厂中水浓水进入原水调节池充分混合,通过原水提升泵进入高效沉淀池装置,一次经过混凝区、反应区、絮凝区、沉淀区、pH调节区,去除总硬度、总碱度、浊度、悬浮物等,后经pH调解,处理后的水进入中间水池,中间水池的水经过氧化塔供水泵加压进入催化氧化塔(4套,单套设计负荷75 m³/h),在塔内和臭氧在特殊催化剂、双氧水作用下反应,水中的COD等有机物被氧化为CO2和H2O,处理后的水进产品水池,合格的产品水由外输水泵送往二厂、四厂回用。

高效沉淀池中沉淀区底部经刮泥机排出的泥,由污泥回流泵加压一路回流至反应区,一路送离心机离心分离脱水,分离出来的水经输送泵送至原水池,产生的泥饼外运。

氧化塔内的气液混合物进气液分离器,后经尾气处理装置处理后经由尾气排放装置排入大气。

3. 装置概况

浓水COD处理装置分为两个单元:硬度去除单元和HPOD(深度氧化技术)臭氧氧化单元。其中硬度去除单元主要目的是去除水中钙镁等离子,防止结垢,堵塞后续氧化塔内臭氧分布器喷头,包含原水调节池、高密度沉淀池、中间水池、预处理加药装置、污泥处理设施;HPOD臭氧氧化单元,主要目的是氧化水中有机物,降低COD,包含臭氧发生装置、浓水氧化处理装置。

3.1. 硬度去除单元

3.1.1. 原水调节池

为均衡水质、水量设置地下调节水池1座。各个工段送至浓水界区的浓水进入原水调节池充分混合,调节池设置COD检测仪器,用于检测混合水质的COD含量,调节池出水经过离心泵送至高效澄清池。

3.1.2. 预处理加药

新建预处理加药间一座,用于储存、制备向高效澄清池内投加的絮凝剂、助凝剂、酸、石灰。

预处理化学药剂投加及储存设备放置在加药间内。包括石灰筒仓、石灰溶解箱、辅助水箱、盐酸罐、絮凝剂罐、PAM一体化加药装置等设备。

所需的盐酸和FeCl3溶液由罐车配送,贮存于两个玻璃钢储罐内;石灰和PAM溶液购买固体药剂在现场配置。

絮凝剂加药:使用计量泵从絮凝剂加药设备向高效沉淀池混凝区内投加絮凝剂。絮凝剂选用液体聚合氯化铁,设计混凝池内絮凝剂投加量约20~40 mg/L,后混凝池内絮凝剂投加量约3~5 ppm。

助凝剂加药:使用计量泵向高效澄清池絮凝池内投加助凝剂。系统采用PAM作助凝剂,投加助凝剂增强混凝效果,提高沉淀效率。为避免对后续膜产生影响,絮凝池内投加量约0.1~0.5 ppm,浓度0.1‰。

石灰加药:设置石灰筒仓,储存干燥的石灰粉末,利用小型计量传送装置将石灰输送到石灰溶解箱配置石灰乳液,使用加药泵将石灰乳液投加到高效沉淀池混凝区;利用石灰去除水中硬度和碱度。混凝池内石灰投加浓度5%~10%。

酸加药:设置盐酸玻璃钢储罐,储存浓盐酸;利用盐酸计量泵在后混凝池中投加液体酸从而调节高效沉淀池出水PH值至中性。

3.1.3. 高效澄清池

原水调节池出水经原水泵提升至高效澄清池。高效澄清池分为混凝区、反应区、絮凝区、澄清区和PH调节区。

在高效澄清池工艺中,由于混合反应池和斜管填料的独特设计,从而使絮凝和沉淀的效果得到极大提高,此工艺在较高的斜管表面负荷下仍然能得到极好的出水水质。

混凝区:污水在高效澄清池的前部的混凝池中进行混凝反应,投加的铁盐作为混凝剂同污水中的污染物质反应形成絮凝体。混凝过程是整个浓水装置处理系统的关键,混凝过程会去除浓水中大部分悬浮颗粒、BOD或COD物质。

反应区:污水经过混凝反应后,进入反应池,通过投加石灰来去除以钙硬为主的水质硬度。

絮凝区:絮凝是一种物理机械过程,在搅拌过程中,絮凝体由于分子间的作用力不断地聚集增大从而利于沉淀 [8] 。投加的高分子助凝剂在絮凝过程中作为混凝剂的助凝剂,起到吸附架桥作从而提高絮凝效果。絮凝池内包含筒状导流筒,筒壁下方的十字旋流板,搅拌器等。

澄清区:沉淀池包括进水区及扩展沉淀区、污泥回收区和斜管澄清区。污泥循环采用专门的污泥泵,污泥的回流可以避免过量投加药剂而导致后续的砂滤池的堵塞。污泥循环系数0.01~0.05,流量可调。斜管澄清区由如下部分构成:1套斜管、配套的支撑系统和澄清水收集系统。

后混凝区:在沉淀池的出水在进入滤池之前,通过重力流流入后混凝反应池。在池内投加酸以调节pH值和投加混凝剂以增强滤池的过滤效果。

中间水池:设一座中间水池,高密度沉淀池出水进入中间水池,再利用泵将水送到氧化塔内。

3.1.4. 污泥处理设施

污泥处理系统包括污泥池及污泥脱水间。高效沉淀池的间歇排泥,首先进入污泥池,然后经污泥螺杆泵提升至离心脱水机脱水后外运。

来自高效澄清池的剩余污泥在污泥储存池内储存并混合,然后由进泥泵输送到离心机进行脱水。

3.2. HPOD (深度氧化技术)臭氧催化氧化单元

HPOD系统属于一种高级氧化技术,它是利用臭氧在催化剂表面产生的羟基自由基,去深度氧化分解水中的低浓度、难处理COD物质,达到深度去除COD物质、降低出水色度的目的。

HPOD系统主要由臭氧发生机组和HPOD反应组件组成,其中臭氧发生器采用纯氧源臭氧发生机组,HPOD反应组件由二级氧化室组成,第一级为多级逆流异相催化氧化室,第二级为气路循环催化氧化室,各级氧化室内装有高效催化剂。

HPOD系统主要由臭氧发生机组和HPOD反应机组构成。

3.2.1. 臭氧发生机组

臭氧发生机组主要由空气净化装置和臭氧发生器组成,本工程采用13 kg/hr纯氧源臭氧发生器机组2套。

3.2.2. HPOD反应机组

1) HPOD反应器

浓水经提升泵加压到0.15 MPa以后,进入到HPOD反应机组中的氧化塔反应器中,废水和H2O2从氧化塔上部进入,臭氧自塔下部通入,通过塔内曝气盘均匀分布,废水中的有机物在催化剂表面与臭氧产生的羟基自由基发生氧化还原反应而被矿化,达到深度除去COD的目的,氧化塔顶部尾气排入尾气破坏装置,处理达标后排放。由于臭氧溶于废水中具有一定的腐蚀性,氧化塔材质采用碳钢内衬PO (聚烯烃共聚物)。

在HPOD系统进水管路上安装压力变送器,系统进水压力检测数据进HPOD反应器PLC控制系统,用于反应器各水泵、各自控阀门的启停控制,并通过对进水出水的COD的检测,调节臭氧发生器的投加功率,即调节投加的臭氧发生量,在最低能耗的情况下确保出水水质稳定达标排放。

2) 尾气吸收装置

本套系统的臭氧尾气处理采用电加热催化装置进行臭氧破坏处理,以确保尾气中的臭氧浓度能够小于0.1 ppm。

4. 水质概况

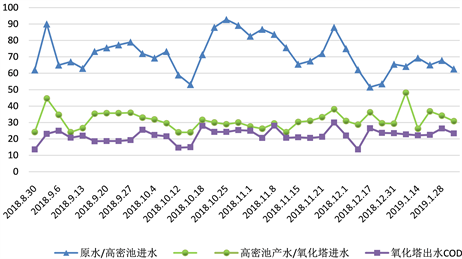

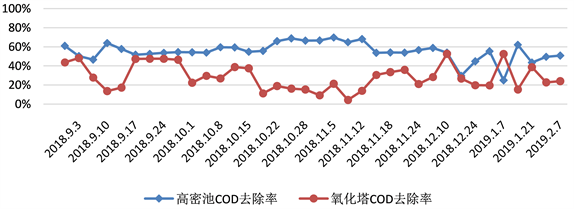

根据表1数据可知,浓水经过高密池处理后,COD含量明显下降,碱度、硬度含量下降,COD含量变化及其去除率如图2、图3所示,由图可知,原水COD含量在70 mg/L左右,经过高密池、氧化塔处理后,COD含量下降到20 mg/L左右。

Table 1. Raw water and treated water quality analysis data

表1. 原水及经过处理后的水质分析数据

Figure 2. COD content in raw water, high-density pool and oxidation tower treated water

图2. 原水、高密池产水、氧化塔出水COD含量

Figure 3. COD removal rate of high density pool and oxidation tower

图3. 高密池、氧化塔COD去除率

5. 结论

运行结果显示,浓水COD装置出水水质稳定,目前浓水进水量300 m3/h,臭氧投加量160 Nm3/h,双氧水投加量30 kg/h,石灰乳液投加量172 kg/h,盐酸加入量0.45 kg/h,混凝剂投加量11.25 kg/h,助凝剂投加量1.1 kg/h,,电耗690 kW/h,岗位共配5人,每年运行365天,每天24 h;四台催化氧化塔内的催化剂费用共220万,可保证运行5年。详细数据见表2。

Table 2. Consumption and cost data

表2. 消耗及成本数据

经综合计算,浓水COD治理项目吨水成本为2.92元,每年运行费用为2.92 × 365 × 24 × 300 = 767.4万元;虽然该项目未产生直接经济效益,但是浓水COD治理的环保效益十分可观。

6. 展望

随着环保形势愈来愈严峻,外排水指标将越来越严格,对于可生化性较差的废水,采用细菌生化法无法进一步降低废水中的COD等含量;臭氧催化氧化技术的成功应用,可以进一步降低废水中COD等含量。但是,从该项目可知,臭氧氧化对于低浓度COD的废水,其COD去除率不高,较为单一的臭氧氧化技术存在运行成本高,处理效率低,污泥量大等缺点 [9] ,因此臭氧高级氧化技术的发展研究主要有以下两个方面:

1) 研究如何减少药剂用量,降低药剂成本,减小污泥产量;

2) 研究新型高效催化剂,提高臭氧处理效率,针对低浓度COD废水,进一步降低出水COD浓度。

实际废水处理中,由于水质成分复杂,较为单一的氧化处理技术效果一般;因此,高效的复合高级氧化技术或者臭氧高级氧化与其它工艺联合使用,提高羟基自由基浓度,加快反应速率,降低反应成本是该技术发展的主要趋势 [10] 。