1. 引言

无轨辅助运输作为目前最为安全、高效的煤矿辅助运输方式之一 [1] ,多用于煤层较浅,倾角不大的近水平巷道的矿井中 [2] 。目前,我国35%以上的大中型煤矿均可采用无轨辅助运输系统运输 [3] 。千万吨矿井约90%以上的矿井均采用无轨辅助运输方式。在其带动之下,大量的百万吨以上新建或改造矿井也在积极的选取这种高效的方式。起初,无轨辅助运输的车辆(以下简称车辆)只适用于采用平硐或缓斜井(坡度在6˚以下的斜井井筒)开拓方式的矿井 [4] 。在这些矿井中,车辆的检修、加油、存放、物料换装等均在地面进行,在井下只涉及调头和会车硐室的设计,井下系统比较简单。随着车辆小型化和可拆解设计技术的成熟,无轨辅助运输逐渐拓展到立井和斜井开拓的煤矿,如:晋煤集团赵庄矿采用斜井开拓、兖矿集团济三矿采用立井开拓、阳泉二矿新建直径9 m多的立井罐笼,均成功的将无轨车辆应用到了辅助运输中。在这些煤矿使用的车辆长期在井下工作,为保证辅助运输系统的正常运行,通常要在井下配备检修硐室、存放硐室、加油硐室、换装硐室、调头硐室、会车硐室等 [5] 。井下系统非常复杂,目前国内还有没系统性的解决方案,本文将以在此类矿井作为主要的研究对象,研究车辆使用过程中,井下硐室的设计要求。

2. 无轨辅助运输硐室的基本要求

无轨辅助运输方式与传统的轨道运输方式有较大的差别,大部分的硐室不能通用,因此在新建或改造矿井时,若选择了无轨辅助运输的方式,一定要提前对无轨辅助运输设备适用的硐室进行宏观整体性设计,以保证设备的正常运行。通常情况下,煤矿的无轨辅助运输系统配备的硐室均为专用硐室,硐室内通常采用强度为C20-30的混凝土硬化200~300 mm厚 [6] ,坡度不大于3‰,地面干燥,照明良好,支护良好,尽量减少露头的锚杆锚索。各种不同功能的硐室都有各自的特点,以下将逐一进行介绍。

3. 无轨辅助运输相关硐室设计

3.1. 维修硐室的设计

维修硐室可选址在井筒附近的辅运大巷的起点位置或是大巷之间的联巷,一般长30~40 m,宽6~8 m,高6~8 m,通常安装有5t行车一部,用于车辆维修时,大型部件的吊装,如图1。硐室内通常配置检修柜,用于存放检修工具和通用易损耗配件。为方便检修车辆底盘,硐室内通常设置有地沟,地沟内设有集油坑,坑内装有排污泵,以方便收集车辆维修过程中产生的油污,并及时排出地沟。维修硐室示意图如图1,展示了硐室内机电设备、设施布置情况。

Figure 1. Diagram of maintenance chamber

图1. 维修硐室示意图

C1——硐室高度,取6~8 m;

H——行车吊钩底部至硐室底部高度,取4 m;

A2——地沟长度,取10 m;

B2——地沟宽度,取1 m;

C2——地沟高度,取1.5 m;

A3——集油坑长度,取200 mm;

B3——集油坑宽度,取300 mm;

C3——集油坑高度,取200 mm;

B4——两地沟间距离;

B5——地沟与相邻硐室墙壁距离,取2 m。

3.2. 存放硐室的设计

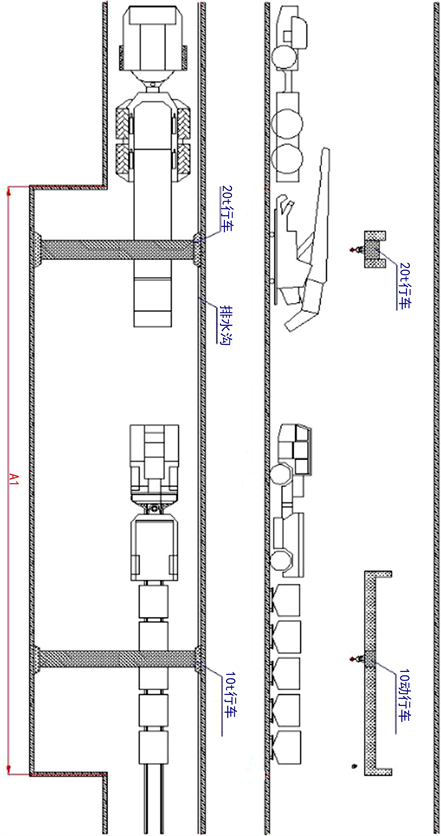

存放硐室大小、位置和数量应根据辅助运输运行系统实际需要确定。可直接利用大巷之间的联行进行改造,硐室要求通风良好,以保证车辆处于通风干燥处。能存放10台左右车辆的硐室,一般长25~30 m,宽6~8 m,高5~6 m,如图2。

A1——硐室长度,取25~30 m;

B1——硐室宽度,取6~8 m。

3.3. 加油硐室的设计

加油硐室必须单独设置,为运输方便一般都位于井筒附近。该硐室一般长8~10 m,宽5~6 m,高5~6 m,使用不燃性材料支护,地面应平整、干燥,并有独立的通风系统,如图3。为防止油箱与加油车辆发生剐蹭,最好能在硐室内开槽,将油箱置于槽内。加油硐室应装设向外开启的防火门,除防爆照明系统、防爆加油装置外,不应存放其他电气设备,且应在储油地点上方设置火灾自动监测报警装置,遇有明火或高温时自动报警,硐室内应设置足够数量用于扑灭燃油火灾的灭火器材。

A4——硐室及排水沟长度,取8~10 m;

B6——硐室宽度,取5~6 m;

C4——硐室高度,取5~6 m;

B7——排水沟宽度,取200 mm;

C4——排水沟深度,取200 mm;

A5——存放槽长度,取2 m;

B8——存放槽宽度,取1.5 m。

3.4. 换装硐室的设计

换装硐室一般位于副斜井底或立井罐笼口。若采用斜井开拓方式,换装硐室与副斜井之间应设有一段安全转弯,防止绞车断绳后直接冲入换装硐室,造成伤亡事故,如图4。轨道通常要直接铺入硐室内,且轨道上平面与地面齐平,以利于换装。硐室一般长25~30 m,宽7~8 m,高6~8m,装有5/5t和20/20t行车各一部(行车的吨位可依据实际需换装的机电设备的重量来选择),如图5和图6。其中5t行车用于小型机电设备、散料的换装,20t行车用于采煤机、支架等大型设备的换装。硐室地面要求硬化平整无坡度,应设有排水沟,以保证地面干燥。

Figure 4. Underground location of replacement chamber

图4. 换装硐室井下位置

Figure 5. Section diagram of replacement chamber

图5. 换装硐室剖面示意图

Figure 6. Diagram of overhead view of replacement chamber

图6. 换装硐室俯视示意图

A6——硐室及排水沟长度,取25~30 m;

B9——硐室宽度,取7~8 m;

C6——硐室高度,取6~8 m;

H6——行车吊钩底部至硐室底部高度,取4 m;

B10——排水沟宽度,取200 mm;

C7——排水沟高度,取150 mm。

3.5. 调头硐室的设计

当井下辅助运输巷道无法形成环路时,则在这些路段就要设置调头硐室,以方便车辆完成运输任务后返回。井下常用车辆有整体式和铰接式两种,这里分别就其适应的调头硐室进行设计。

根据矿井实际使用情况,当整体式车辆需要调头时,所行使的路径与驾驶员的操作直接相关,这里假设车辆行至调头硐室口,然后将方向盘快速转至极限位置,一次性完成60˚转向行驶,并保证车身最外侧距离巷道壁留有不小于0.3 m的安全间距,硐室示意图如图7,则调头硐室深度的计算公式如下:

(1)

(1)

式中

R3——车尾外侧的最小转弯半径(m);

R4——车头内侧的最小转弯半径(m);

B——巷道的宽度(m);

θ——车头和转弯半径交点的连线与后轴延长线的夹角(˚);

β——车头内侧过转弯半径圆心的直线与车辆后轴延长线的夹角(˚)。

Figure 7. Diagram of direction-changing chamber for integral vehicle

图7. 整体式车辆的调头硐室示意图

调头硐室的宽度应大于车辆的内外转弯半径之差,并为车辆留有1.0 m的调整间距,其计算公式如下:

(2)

(2)

式中:

R1——车辆的最小外转弯半径(m);

R2——车辆的最小内转弯半径(m)。

根据矿井经验及实际情况,硐室的圆角半径宜根据硐室的深度设置,其计算式如下:

(3)

(3)

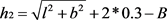

铰接式车辆调头时,巷道宽度和硐室深度之和至少应大于车辆对角线长度,并保证车身最外侧距离巷道壁留有不小于0.3 m的安全间距,假设车辆行至硐室口,方向盘处于极限转向位置,转向示意如图8,调头硐室深度的计算公式如下:

(4)

(4)

式中:

l——车身长(m);

b——车身宽(m)。

Figure 8. Diagram of direction-changing chamber for articulated vehicle

图8. 铰接式车辆的调头硐室示意图

铰接车辆调头硐室的宽度和硐室的圆角半径计算公式同整体式车辆相同。现以某公司整体式车辆WC20R和WC8E铰接式车辆为例进行计算。假设巷道净宽B为4.5 m,将表1中车辆参数带入公式(1)、(2)、(3)和(4)进行计算,得出调头硐室的断面尺寸如表2所示。

Table 1. Parameter tables of vehicles

表1. 车辆的相关参数表

Table 2. Dimension parameters of direction-changing chamber

表2. 调车硐室的尺寸参数

3.6. 会车硐室

车辆单向行驶的巷道应根据运距、运量、运速及运输车辆的特性,在巷道的合适位置设置会车硐室或会车绕行道。会车硐室一般每隔500 m左右设置一个,且会车点应配有信号装置。

以某公司WC20R与WC40Y为例,当两车相向进入同一辅运巷道时,WC20R应主动避让,即WC20R进入会车硐室避让。此时,要保证两车会车间距不小于0.5 m,且两车距离巷道壁的安全距离不小于0.5 m,如图9所示。会车绕道也可采用图10的方式进行设计。

假设巷道净宽4.5 m,WC20R车身长为6.0 m,宽为2.0 m,WC40Y车身宽为3.5 m。考虑到车辆与巷道壁的安全距离,设计会车硐室的深度为2.5 m。硐室内以可停靠WC20R为宜,并为车辆前后各留有1 m的安全停靠距离,所以硐室的长度8.0 m即可。一般车辆的最大转向角为40˚左右,因此巷道加宽衔接处倒角设置为30˚为宜。

4. 结语

采用立井和斜井开拓方式的煤矿,在应用无轨辅助运输方式时,井下配套硐室设计的合理性会直接影响到运输效率。因此必须在充分考虑到各种车辆技术性能的基础之上,结合煤矿实际的地质地形和巷道条件,对配套的所有硐室结构及相关设施设备进行宏观整体性设计,才能真正解决车辆在煤矿井下工作中加油、维修、存放、会车以及换装等可能影响到运输效率的问题。