1. 引言

资源分布跨度大、各地生产力不对等是我国能源使用面临的两大矛盾,伴随着我国高压输电网络架构的逐渐形成得到了缓解 [1] [2]。但高压设备绝缘老化对电力系统的安全性、稳定性、可靠性具有严重威胁 [3] [4]。环氧树脂(EP)因其优秀的特性,成为高压电网中广泛应用的绝缘材料 [5] [6] [7]。但环氧树脂也存在诸如韧性不好、交联密度高,易老化等缺点。研究表明环氧树脂中添加纳米微粒会改善其性能。

张晓虹等人利用熔融共混法制备了环氧树脂/二氧化硅/蒙脱土(EP/SiO2/MMT)微米复合材料,微纳米粒子有效降低了电树枝引发率、电树枝生长长度 [8];郭玉兰等人采用化学还原法制备了氮化硼/石墨烯(BN/GS)复合填料,并通过共混的方式制备了环氧树脂(EP)复合材料显著提升了热导率和热稳定性能 [9];黄雷等人将纳米TiO2和黏度调节剂VM以砂磨的方式加入到环氧树脂中,随着TiO2含量的提升复合材料的粘度、分散粒径、冲击韧度、弯曲模量显著提高,电阻率下降 [10]。环氧树脂中填充纳米微粒易产生团聚现象。团聚现象会减弱微粒与材料的结合反应,影响改性效果。超支化CHBP协同KH550偶联剂处理纳米粒子可有效抑制团聚现象 [11]。

本文采用BN和TiO2作为填充粒子,通过超支化CHBP协同KH550偶联剂处理BN、BN与TiO2混合粉末,进一步抑制团聚现象。并制备质量比为1%、3%、5%、7%、10%的8种环氧树脂(EP)试样。其中混合粉末BN:TIO2分别为1:1、3:7、7:3。对所制备的试样进行了介质损耗、介电常数、体积电阻率、导热性能、击穿电压、局部放电特性测试,探究填充粒子对环氧树脂性能的影响和超支化协同处理的效果。

2. 试验系统

2.1. 试样制备与处理

2.1.2. 超支化纳米BN/TiO2的制备

主要原料和试剂:氮化硼(宜城晶瑞,化学纯);二氧化钛(宜城晶瑞,化学纯);Y-氨丙基三乙氧基硅烷(KH550,山东优索,分析纯);端羧基超支化聚酯CHBP (C102,苏州海博特,化学纯),羧基数12 mol,分子量2600 g/mol,羟值 < 15 mg/g;环氧树脂(E-51,吴江合力,工业品)。

在BN/TiO2粉末中加入无水乙醇充分稀释,机械搅拌20 min,超声分散处理20 min。称取BN/TiO2粉末重量10%的KH550加入KH550质量一半的蒸馏水,再加入KH550质量3.5倍的无水乙醇。将两种溶液混合,机械搅拌40 min,超声分散处理40 min,烘干研磨备用。将偶联剂(KH550)处理后的BN/TiO2粉末与丙酮混合,超声分散处理备用;称取BN/TiO2粉末重量0.005倍的CHBP粉末;称取CHBP粉末重量0.05倍的对甲苯磺酸备用;将全部对甲苯磺酸加入搅拌均匀的溶液中,在加热状态下进行磁力搅拌,反应40 min;然后分四次加入CHBP粉末。搅拌完成后,烘干研磨放入密封袋中,排出空气密封。制备的试验样品见表1。

2.1.3. BN/TiO2混合填充环氧树脂的制备

清洁模具并均匀喷涂脱模剂JD-909A,放入烤箱内100℃加热,称取超支化处理后的BN/TiO2粉末(重量为环氧树脂的1/3/5/7/10%),固化剂(甲基四氢苯酐) 40 g;待粉末溶于固化剂后,机械加超声波搅拌40 min,然后加入环氧树脂(0164) 50 g,增韧剂(DH410) 10 g,促进剂(BMP-30) 1 mL;机械加超声波搅拌20 min,搅拌完毕后抽真空20 min。反复加热静置直到排出表面气泡。之后将溶液注入模具中,在100℃固化1 h,110℃固化1 h,140℃固化1 h,150℃固化1 h时间,试样直径50 mm,厚度为0.2 mm和直径30 mm,厚度1 mm的两种。

2.2. 试样性能测试方法

2.2.1. 介电参数测试

采用GWS-4全自动介质损耗测试仪,测试前在直径50 mm厚度为0.2 mm试片的正反两面粘贴边长为30 mm的正方形导电胶带电极,实验电压为600 kV,频率50 Hz,测试试样直径30 mm,厚度1 mm,实验温度28℃,湿度40%RH。

2.2.2. 电阻率测试

电源采用HT2671F数字型兆欧表,电流表采用GDM-8055万用表,搭建测试系统。测试前在直径50 mm厚度为0.2 mm试片的正反两面粘贴边长为30 mm的正方形导电胶带电极,电路中的保护电阻为2000 Ω。测试电压为2500 V,测试试样直径30 mm,厚度1 mm,实验的环境的温度25℃,湿度85%RH。

2.2.3. 局放测试

本次局部放电测试采用JFD-2000A局部放电测试仪,检测灵敏度0.1 pC,频率50 Hz。实验电源YDQ-10/100为100 kV/100 mA的局部放电测试电源(变压器)。局部放电测试仪的校准采用JF-2006校正脉冲发射器,校准电压10 V,频率50 Hz,校正电量50 pC。测试采用球电极,电极直径f = 25 mm。测试背景局部放电量为7.4~8.3 pC,实验采用的试样直径50 mm,厚度为0.2 mm。

本文采用台阶逐级加压法来测试局部放电起始电压,从低电压开始,每0.5 kV为1阶,每级电压稳定时间为10 s,每种填充质量分数至少测量2个试样,每个试样测试3次,采用SGB-100C交直流分压器测量电压,精度:1.0%,当在某个电压测到局部放电量大于10 pC时,记录电场强度。

2.2.4. 击穿测试

本文将试样放置在HTJY-80A绝缘油介质强度测试仪的放电腔体中,实验时加入25#变压器油抑制沿面闪络。采用YDQ-10/100做电源。测试采用铜制板板电极,电极末端直径f = 25 mm。实验采用的试样直径50 mm,厚度为0.2 mm。测试采用正极性电压。

本文采用台阶逐级加压法来测试击穿电压,频率50 Hz,从低电压开始,每0.5 kV为1阶,每级电压稳定时间为5 s,采用SGB-100C交直流分压器测量电压。

3. 实验结果与讨论

3.1. 介电特性

3.1.1. 介电常数

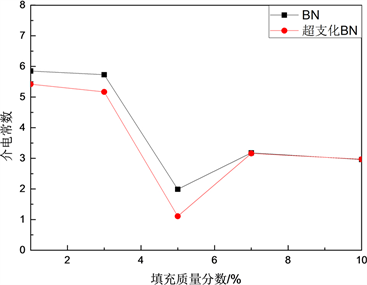

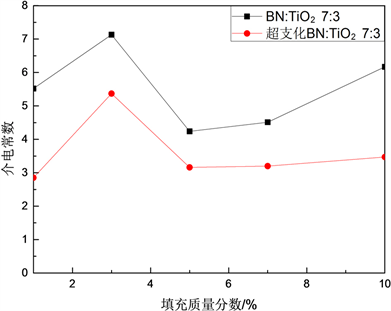

图1环氧复合材料的介电常数,填充经过CHBP处理的纳米粉末的环氧树脂,其介电常数较单一使用KH550偶联剂要小。仅在质量分数7wt%BN:TiO2 (1:1)以及质量分数7wt%,BN:TiO2 (3:7)的情况下使用单一偶联剂处理的环氧树脂介质损耗小。

最小的介质损耗出现在纳米颗粒比例为CHBP协同KH550改性的BN、质量分数5wt%时,介电常数仅为1.11;最大则为使用KH550单一处理的TiO2质量分数3wt%时,介电常数为7.13,两者相差6.42倍。

上述现象表明,在一定的添加范围内,使用超支化处理的纳米颗粒与单一使用KH550相比可以明显降低介电常数。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 1. The dielectric constant of epoxy composites

图1. 环氧复合材料的介电常数

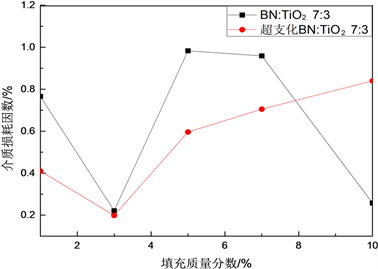

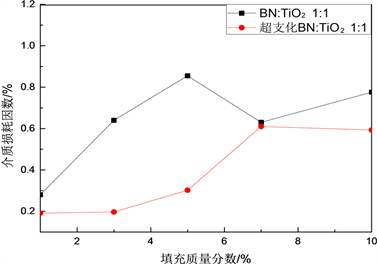

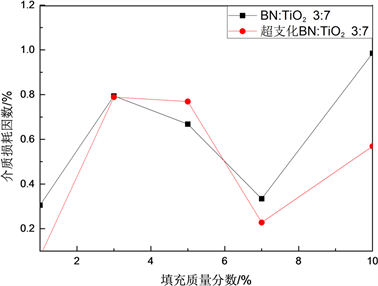

3.1.2. 介质损耗

图2为环氧复合材料的介质损耗因数,CHBP协同KH550改性的BN:TiO2 (7:3)质量分数1wt%时,介质损耗因数最小,为0.076%;仅KH550改性BN,质量分数5wt%时,介质损耗因数最大,为0.987%,两者相差12.98倍。TiO2以及BN等粒子的加入使得环氧树脂的分子更加紧密,锚定环氧基体的分子链,使得其分子链不容易在电场的作用下偏移、移动,但是随着填充粒子含量增高,发生团聚效应使得纳米粒子的间距缩小、BN/TiO2/EP界面粘结性降低且界面可能会有出现层叠。通过CHBP协同KH550处理

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 2. The dielectric loss factor of epoxy composites

图2. 环氧复合材料的介质损耗因数

的TiO2、BN会在粒子表面形成长链,长链会将环氧树脂基体的分子链紧紧结合,使其难以转动从而减轻极化效应的作用。

3.2. 电阻率

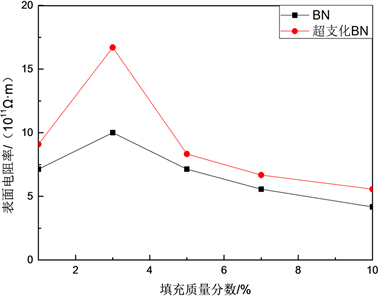

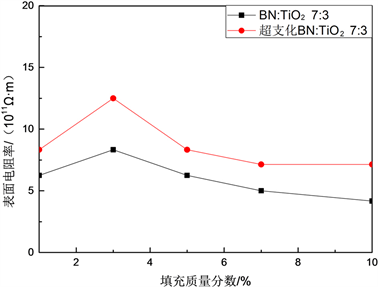

3.2.1. 表面电阻率

如图3随着纳米粒子填充度由1wt%上升到10wt%,表面电阻率先上升后降低,使用CHBP处理的环氧树脂会比使用单一KH550的表面电阻率大;而在BN:TiO2 (3:7)质量分数为10wt%时,两者相差不大。使用单一偶联剂时,BN:TiO2 (1:1)质量分数3wt%时的表面电阻率为11.11 × 1011 Ω,表面电阻率均值BN:TiO2 (1:1) > BN:TiO2 (7:3) > BN > BN:TiO2 (3:7)。CHBP协同KH550改性的BN、质量分数3wt%时,表面电阻率最大16.67 × 1011 Ω。

结果表明,超支化粉末填充的环氧树脂的表面电阻率,明显高于单一使用硅烷偶联剂处理,造成这一现象的原因可能是纳米粒子交互区深、浅陷阱的变化,调控了电介质内部空间电荷与电场分布,从而改变了复合材料的电导特性。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. The surface resistivity of epoxy composites

图3. 环氧复合材料的表面电阻率

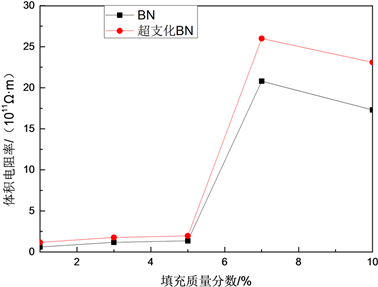

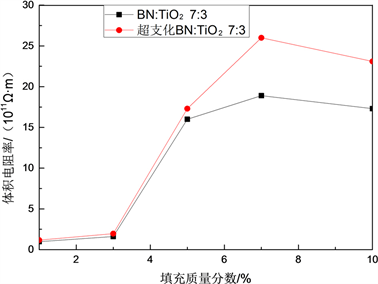

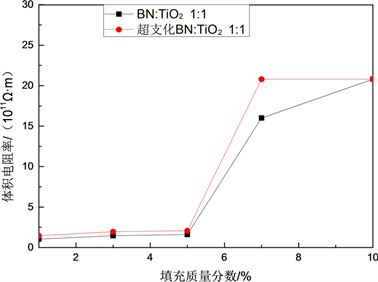

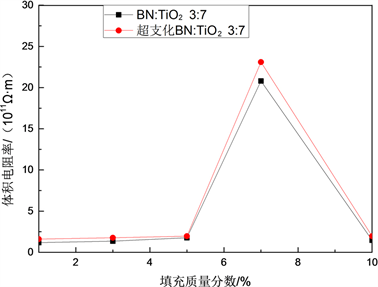

3.2.2. 体积电阻率

如图4随着纳米粒子填充度上升体积电阻率先上升后降低,使用CHBP处理的环氧树脂会比使用单一KH550的体积电阻率高。但BN:TiO2 (1:1)质量分数为7wt%时CHBP处理效果不明显,均为2.08 × 1012 Ω·m,而在使用纯BN质量分数为1wt%,使用CHBP协同KH550的效果最为明显,由原先的6.09 × 1010 Ω·m升高1.18 × 1011 Ω·m,提高幅度为93.76%。最大值为7wt%时的BN:TiO2 (3:7),其最大值为2.62 × 1012 Ω·m,体积电阻率均值BN:TiO2 (3:7) > BN > BN:TiO2 (1:1) > BN:TiO2 (7:3)。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 4. Thevolume resistivity of epoxy composites

图4. 环氧复合材料的体积电阻率

由于CHBP处理后纳米颗粒与环氧树脂的界面生成了高能陷阱,足以抑制载流子的运动,从而有效的降低了电导电流,使得使用CHBP协同KH550改性的BN/TiO2/EP拥有更高的体积电阻率。

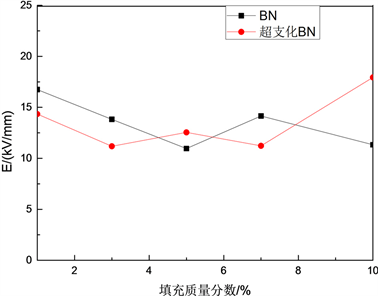

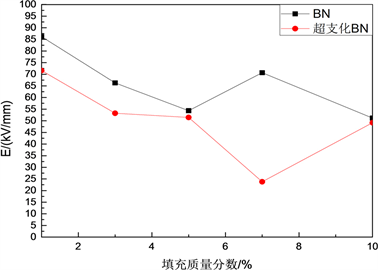

3.3. 局部放电起始电场强度

图5 CHBP处理BN质量分数10wt%时,其局部放电起始电场强度17.94 kV/mm,比未经CHBP处理的局部放电起始电压提高了58.34%。其余质量分数下,CHBP处理降低了局放起始场强。CHBP处理BN:TiO2 (7:3)质量分数3wt%时,比未经CHBP处理的局部放电起始电场强度提高了8.165 kV/mm,未经CHBP处理BN:TiO2 (7:3)质量分数1wt%时局部放电起始电场强度22.435 kV/mm。BN:TiO2 (1:1)先升后降,在质量分数7wt%时,CHBP处理后局部放电起始电场强度达到峰值16.495 kV/mm。BN:TiO2 (3:7)先降后升,质量分数10wt%时,局部放电起始电场强度相较未CHBP处理提高了96.55%。随着纳米粒子质量分数的增加,实验测得未经CHBP处理的环氧复合材料绝缘介质内部气泡放电量上升。经CHBP处理的纳米粒子将产生大量自由基,通过与EP的化学键合提高了界面强度,从而提高了复合材料的局部放电起始场强。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 5. The partial discharge initial strength of epoxy composites

图5. 环氧复合材料的局放起始电场强度

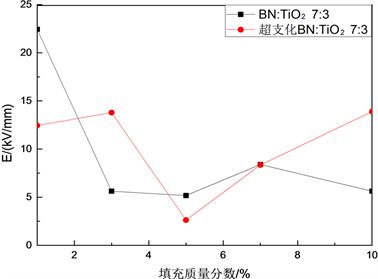

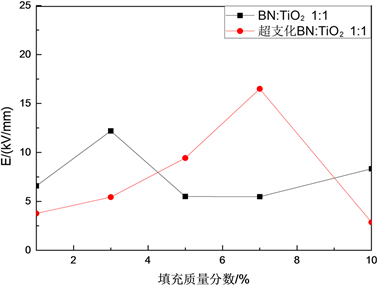

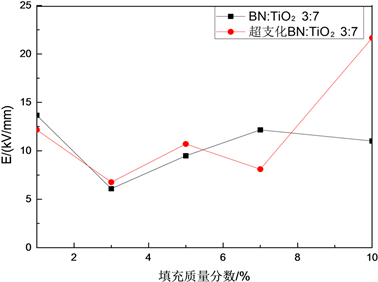

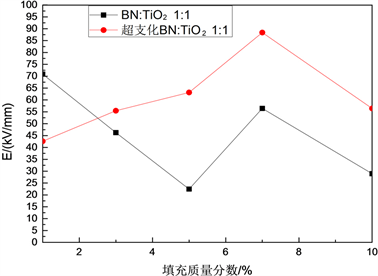

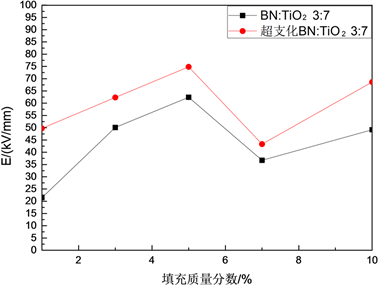

3.4. 交流击穿电场强度

图6为环氧复合材料的击穿电场强度,CHBP处理BN后降低了击穿电场强度。CHBP处理BN:TiO2 (7:3)质量分数3wt%时,比未经CHBP处理提高了52.580 kV/mm,未经CHBP处理BN:TiO2 (7:3)质量分数1wt%时击穿场强84.375kV /mm。CHBP处理后BN:TiO2 (1:1)质量分数7wt%时,击穿场强达到峰值88.405 kV/mm。BN:TiO2 (3:7) CHBP处理后提高了击穿场强平均增幅46.80%。界面区可分为键合区、过渡区和正常区 [12],离子键、共价键、氢键、范德华力等相互作用将在键合区产生较高的势垒。造成这一现象的原因可能是BN纳米粒子和TiO2纳米粒子CHBP超支化处理后键合区的面积和厚度有差异,从而导致界面区的费米能级不同。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 6. The breakdown strength of epoxy composites

图6. 环氧复合材料的击穿电场强度

4. 结论

本文以E-51型EP为改性基体,基于硅烷偶联剂KH-550 (Y-氨丙基三乙氧基硅烷)与端羧基超支化聚酯协同偶联剂(CHBP)改性技术处理BN和TiO2纳米粒子,并研究了共填充复合材料的介电性能和绝缘性能,得出如下主要结论:

1) CHBP协同KH550改性降低环氧树脂介质损耗和介电常数。通过CHBP协同KH550处理介质损耗最多降低64.68%,介电常数最多降低51.64%。CHBP协同KH550处理会在粒子表面形成长链,长链限制粒子转动从而减轻极化效应的作用。

2) CHBP协同KH550改性环氧树脂体积电阻率和表面电阻率提高。CHBP处理后体积电阻率最多增幅93.76%。CHBP处理后表面电阻率达到最大值16.67 × 1011 Ω,增幅67%。由于CHBP处理后纳米颗粒与环氧树脂的界面生成了高能陷阱,抑制载流子的运动,从而有效的降低了电导电流,提高体积电阻率,由于纳米粒子交互区深、浅陷阱的变化,调控了电介质内部空间电荷与电场分布,表面电阻率提高。

3) CHBP协同KH550改性对局部放电起始电场强度的影响不规律。局部放电起始电场强度最大值22.435 kV/mm;经CHBP处理交流击穿场强平均增幅46.80%。经CHBP处理交流击穿场强峰值88.405 kV/mm。经CHBP处理的纳米粒子将产生大量自由基,通过与EP的化学键合提高了界面强度,从而提高了复合材料的局部放电起始场强。

4) TiO2填入BN一方面降低了质损耗因数,另一方面却提高了介电常数,提高了体积电阻率和表面电阻率,降低局放起始场强提高了击穿电场强度,CHBP处理可以弥补TiO2填入后的缺点。造成这一现象的原因可能是BN纳米粒子和TiO2纳米粒子CHBP超支化处理后键合区的面积和厚度有差异,从而导致界面区的费米能级不同。