1. 引言

在第二次世界大战后,预制装配式技术逐渐兴起,最初应用于房屋建筑,到上世纪60年代之后,预制装配技术在欧洲各国、美国、日本、新西兰等国日益成熟,形成较为完善的预制装配式房屋建筑结构体系 [1] [2],在当时背景下解决了劳动力紧缺和住房紧张的两大难题。预制装配式技术具有建造方便、技术要求低、受周边环境影响小、绿色环保等优点 [3] [4],将其应用于装配式地铁车站中,可有效解决施工现场浇筑用地问题,解决因环境条件、天气状况、冻土等外界因素影响施工进度的问题,还能有效应对先浇过程中受到开挖土体压力扰动的问题。

19世纪白俄罗斯修建的明斯克地铁车站采用了单拱大跨装配式结构,标志着预制装配式技术在地铁车站建设中的起步 [5]。此后,俄罗斯、日本、荷兰等国先后均有类似工程的建设。我国的地下结构预制装配式技术起步较晚,在2010年后,我国建成了国内第一条装配式地铁车站——长春地铁二号线袁家店站,同时也是全球首个全装配式地铁车站,为装配式地铁车站结构的建设发展打下了坚实基础 [6]。

本文在总结归纳多国代表性地铁车站装配式建造技术的基础上,分析现今常见的装配式地铁车站结构形式,深入剖析装配预制构件的节点连接和防水技术,阐述构筑物的装配方法,并对今后装配式地铁车站的技术发展方向提出展望。

2. 国内外典型的装配式地铁车站

国外装配式地铁车站的探索较早,19世纪白俄罗斯、俄罗斯、英国、法国等国率先开始了装配式地铁车站的建设,采用了盾构装配、明挖装配、矿山装配等方法,在形状、构造、连接等方面的设计也是大相径庭,各具风格。我国的地下结构预制装配式技术起步较晚,在本世纪10年代以后,我国诞生了国内第一条装配式地铁车站——长春地铁二号线袁家店站。我国地铁装配式技术虽然起步较晚,但却得到了蓬勃发展,据初步统计,截至目前,国内已有长春、北京、上海、济南、广州、哈尔滨、深圳、青岛和无锡等9个城市从不同的方向开展了装配式车站建造技术的研究和应用工作,已实施的车站数量近40座。长春自2012年起,目前装配式地铁车站已建8座,在建10座,济南自2015年起,已建成装配式地铁车站任家庄站等3座,青岛自2019年起,已建成河洛埠站等6座 [7]。本文整理了国内外具有代表性的装配式地铁车站及其结构特点,如下表1所示。

Table 1. Domestic and oversea typical assembled subway stations and the structure characteristic of them

表1. 国内外典型装配式地铁车站及其结构特点

Figure 1. Olympic station of Russia

图1. 俄罗斯奥林匹克站 [8]

Figure 2. Eastern station of Minsk metro in Belarus

图2. 白俄罗斯明斯克地铁“东方站” [5]

Figure 3. Jinan bridge station of Beijing subway

图3. 北京地铁金安桥地铁车站 [9]

Figure 4. The station of the 1st phase of the 19th line engineering of Beijing subway

图4. 北京地铁19号线一期工程车站 [10]

3. 装配式地铁车站结构形式

本文依据不同的实际工程案例,根据不同的分类依据,对现有装配式地铁车站的结构形式进行分类,并阐述其基本特点。汇总结果如表2所示。

Table 2. Summary of the varieties of assembled subway station structure form

表2. 装配式地铁车站结构形式分类汇总

3.1. 不同形状的结构形式

结构形式的确定需要根据工程地质、环境条件、结构埋深、车站空间效果、工程造价等因素进行多方案的技术和经济比选 [11]。地铁车站在满足使用功能需求和安全性要求的前提下,也应具有一定的经济性、美观性、与周围环境的协调性 [12]。

目前常用的装配式地铁车站形状有拱形和矩形。拱形结构在美观度上更胜一筹。在受力方面,拱形结构可以有效分解竖向土压力,适用于有复杂应力的地质构造中。杜修力等 [13] 研究发现,相比于矩形结构,拱形结构在地震作用下,其内力、变形均较小,稳定性能好,具有较高的抗震性。但其缺点是,无论是现浇还是预制,其精度要求均较高。矩形结构在本质上是框架结构,成型规整,易于标准化、定型化,现浇或预制均较简单。但是顶板和侧墙刚度小,抗剪能力弱,承载力不足,使用时需配合其他受力结构或土体围压较小处,适用于地质条件较好的环境。

3.1.1. 拱形装配式地铁车站

以长春地铁二号线袁家店站 [14] 为例,该地铁车站采用的是拱形结构,如图5所示。拱形结构的上层顶板和底板均为曲线型,具有较高的建筑美观度,但也增加了预制难度,尤其对预制构件的刚度和精度要求较高。其第2层为中间无支撑柱的大空间,为二次建造预留了充分的空间。

拱形结构的优点在于,能将承受的竖向压力分解为侧墙上部的水平向外推力,抵消部分侧向水平向内的土压力,从而降低侧向水平土压力的影响,有利于延长结构寿命。

李向海等 [12] 通过有限元分析软件MIDAS FEA对拱形结构进行了力学分析,得到应力最大值出现在拱顶和侧墙的连接处,最大竖向位移出现在拱顶跨中位置。

3.1.2. 矩形装配式地铁车站

以北京地铁6号线西延工程金安桥站 [15] 为例,该地铁车站采用的是矩形结构,如图6所示。该结构与装配式建筑结构相似,可借鉴相关技术。矩形结构除底板为曲线形外,其余各部分均为直线形,因此预制要求较低。其第2层设有中柱支撑顶板,减小顶板跨度,以降低顶板中间的弯矩作用。

3.2. 不同建造方式下的结构形式

依据不同的建造方式,可将结构形式划分为全装配式和半装配式。全装配式的建造特点是将车站结构全部拆分并预制,再在工程现场进行拼装连接,连接技术在下文有详细介绍。这种装配技术高效方便,受施工现场环境、气候温度等因素影响小。但划分构件时需要精密的设计分析,确保节点处受力合理 [16] [17]。半装配式采用“预制 + 现浇”的方式,在预制构件时精度要求相对降低,可在工程现场根据实际工况进行修正浇筑,但也需要加强连接处的受力性能。现有工程和研究倾向于多预制少现浇,但目前尚未形成较完善的预制式地铁车站规范。

3.2.1. 全装配式

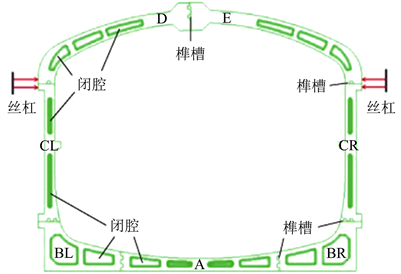

全装配式地铁车站以长春地铁车站最为典型。长春预制装配式地铁车站采用单拱大跨结构型式,标准环纵向按2 m/环划分。每个标准环分为7块,分别为底板A块、左底脚BL块、右底脚BR块、左侧墙CL块、右侧墙CR块、拱顶D块、拱顶E块,如图7所示。

拼装时,先将A块安装到位后,左右同时进行施工,先拼装BL和BR,再拼装CL和CR,最后拼装D和E,实现闭合。为巩固底板,加强底板的承载能力和一致性,会在BL、A、BR块中添加横向预应力筋,以实现横向束缚。为提高结构的侧向承载能力,在D和E块的底部外侧安置横向丝杆,以限制其横向位移。所有构件除D、E拱顶处采用错缝拼接外,其余均采用通缝拼接。构件之间采用榫卯连接并加注固化浆液 [18]。

此外,还有一类全装配式地铁车站,将侧墙等局部构建进行了再次划分,并以凹凸叠合板的形式相互结合拼装。梁永泽等 [19] 研究了一种钢板–混凝土空心叠合板装配结构(如图8),这种结构结合了钢板–混凝土组合板和钢筋混凝土空心叠合板的刚度大、自重轻等优点,表现出良好的受力性能。他们采用ABAQUS软件,分析了不同内模(聚苯板)尺寸对预制钢板—混凝土空心叠合板的静力性能影响。

Figure 8. Assembly structure of steel-concrete hollow composite slab

图8. 钢板–混凝土空心叠合板装配结构

3.2.2. 半装配式

半装配式地铁车站是指以“现浇 + 预制”的形式建造而成的地铁车站,多将预制板现浇面预制成凹凸形结构,或拉毛处理。

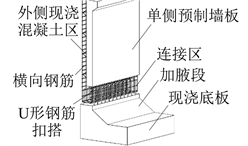

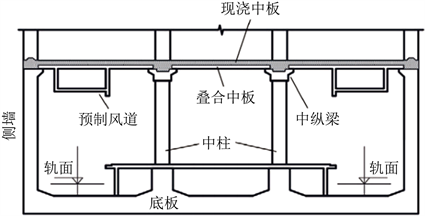

半装配式地铁车站以无锡至江阴城际轨道交通工程南门站 [20] 较为典型,其整体结构图如图9所示。整个车站为矩形箱式结构,可分为站台层侧墙A、站厅层侧墙B、中板C、中柱D、顶板E、中纵梁F、顶纵梁G。其中,底板采用现浇钢筋混凝土结构;侧墙采用现浇 + 预制钢筋混凝土叠合墙板,内侧预制,外侧现浇(图10);中板和顶板采用预制预应力混凝土板 + 现浇钢筋混凝土层,预制板在下,现浇混凝土层在上(图11);中纵梁、顶纵梁采用预制纵梁内预埋工字钢的结构(图12);立柱采用钢管混凝土组合结构,在圆形钢管内现浇高强混凝土(图13)。

Figure 9. Integral structure view of South Gate Station of Wuxi-to-Jiangyin Subway

图9. 无锡至江阴地铁南门站整体结构图

Figure 10. Constructure -in-situ & prefabricated side wall

图10. 现浇 + 预制侧墙

Figure 11. Constructure-in-situ & prefabricated roof

图11. 预制 + 现浇顶板

Figure 12. Prefabricated stringer with embedded I-beams

图12. 预制纵梁预埋工字钢

丁录董等 [21] 基于新型预制装配 + 现浇钢筋混凝土箱型框架式地铁地下车站结构的设计方法,建立了土–地连墙–装配式车站结构非线性动力相互作用的二维和三维整体有限元分析模型。通过对车站结构层间位移角、结构加速度和结构地震损伤等计算结果的对比分析,探明了预制装配+现浇钢筋混凝土箱型框架式地铁地下车站结构的整体抗震性能水平。

3.3. 不同构件结构产生的结构形式

实心式预制构件是较为常见、较简单的构件结构形式,材料多为混凝土和钢筋,部分使用了钢材。实心式构件强度和刚度大,承受外荷载冲击性能好,浇筑方面,但自重较大,且多为刚性连接,应变能力小,若需提高性能,可多使用改性材料。闭腔式设计能有效轻量化构件,且延展性也较实心式好,可适用于软土地层。但是承载性能略有下降,且设计难度和精度要求高。由于内部空腔的存在,受力后的闭腔薄壁结构内应力传递途径比实体结构更加复杂,结构构造及其主要参数对构件力学性能有直接影响。目前对于闭腔式构件材料改性、结构优化、参数构造、性能分析、破坏规律等方面的研究愈加丰富 [22] [23] [24]。

3.3.1. 实心式

实心式预制构件以北京地铁19号线新发地站为例,该地铁车站主体框架采用预制装配式混凝土构件,如图14所示,预制隔墙采用蒸压加气混凝土板。蒸汽加压混凝土板具有轻质、隔音、保温、抗渗等优点,日渐被应用于建筑施工中。苏立勇等 [25] 用有限元分析软件ABAQUS对该蒸压加气混凝土墙板受弯性能进行研究,得到了承载力和破坏模式。

Figure 14. The Xinfadi Station of the 19th line of Beijing subway

图14. 北京地铁19号线新发地站

3.3.2. 闭腔式

实心构件自重较大,为改善这样的弊端,国内外学者在对构件轻量化设计方面展开了研究,其中最为典型的属于闭腔式结构。我国第一座预制装配式地铁车站长春地铁2号线袁家店站的预制构件采用了薄壁闭腔式结构,如图15、图16所示。陶连金等 [26] 以之为研究对象,研究了薄壁闭腔对装配式车站结构力学性能影响,分别对实心结构和薄壁闭腔结构在竖向荷载作用下的非线性力学与变形性能开展研究,得到了各结构的破坏形态和荷载位移曲线,并对结构应力、内力进行对比分析。研究表明:实心结构与薄壁闭腔结构具有相似的破坏形态。实心构件内设置闭腔,结构应力分布相对集中,承载能力与刚度降低。但薄壁闭腔构件的截面内力较小,延性性能更好。丁鹏等 [27] 对该闭腔结构进行了优化设计,并通过有限元数值仿真技术对比优化前后的性能改变。通过整体(单环)和分块(各构件)两方面分析,提出一系列闭腔构造优化措施。分析显示:优化闭腔构造后,单环结构在自重下各项性能无实质性改变,各项监测指标值符合规范,结构自重降低,结构内力有不同程度降低,对弯矩影响最大,对剪力次之,对轴力最小,其趋势对结构有利。

Figure 15. Schematic diagram of closed cavity setting

图15. 闭腔设置示意图

Figure 16. Detailed structure diagram of cavity wall

图16. 腔壁细部构造示意图

4. 装配式地铁车站构件连接及防水技术

装配式地铁车站预制构件在预制场地浇筑完成后,在现场拼装形成车站。预制构件本身的受力性能较好,影响车站整体受力情况的部位是连接节点,因此各构件节点处的连接方式便尤为关键 [28]。本文归纳总结了各装配式地铁车站中常见的四种连接形式:灌浆套筒连接、榫卯连接、钢筋搭接、螺栓连接。连接处会产生接缝,接缝会导致连接节点遭受雨水侵蚀、风化等危害,影响结构的整体性和安全性,因此国内外学者对其防水技术展开研究,本文也整理了常用的防水技术。

4.1. 构件连接方式

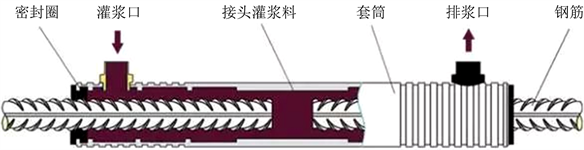

4.1.1. 灌浆套筒连接

灌浆套筒连接方式是在金属套筒中插入带肋钢筋并通过填充灌浆料填实而实现传力的钢筋连接方式,如图17所示,连接的可靠性取决于钢筋与灌浆料和灌浆料与套筒相互间的黏结强度。相比于以往传统的连接或者施工方式,套筒灌浆连接具有如下技术优势:内外套筒重叠区域可以位结构提高有效的附加刚度;套筒内部灌浆料的补充可以有效增强结构吸收能量的能力;套筒受力区相对较大,可以有效减小应力集中;此外,套筒连接还具有施工精度要求低,对施工人员素质以及施工环境要求不高;工厂化程度高,现场装配简单快捷等施工优势;但是灌浆套筒在构件中的定位要求较高 [29] [30] [31]。郑永锋等 [32] 通过单调轴向拉伸试验及有限元分析,研究了套筒的连接性能、工作机理及设计方法。吴涛等 [33] 研究了套筒种类、锚固长度和钢筋直径对套筒筒壁应变的影响,模拟得到的钢筋应力-筒壁应变曲线。

Figure 17. Schematic diagram of grouting sleeve connecting method

图17. 灌浆套筒连接示意图

北京金安桥车站是装配式车站,采用了灌浆套筒连接,构件间连接方式为半灌浆套筒连接和挤压式套筒连接。灌浆套筒连接方式目前多用于房屋建筑、桥梁墩台基础结构中,在装配式地铁车站中的应用并不多,因套筒本身具有一定长度,因此对预制构件也具有相应的尺寸要求。

4.1.2. 榫卯连接

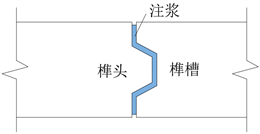

榫卯结构起源于中国古代传统木制建筑和家具中,也在机械连接方面得到应用,是在两个构件上采用凹凸部位相结合的一种连接方式,凸出部分叫榫或榫头,凹进部分叫卯或榫眼、榫槽,其特点是不需要使用钉子,依靠榫头和榫槽的相互啮合在连接节点处实现固定。因其具有结构简单、连接方便等优点,现已被广泛运用于各类装配式建筑物中。预制装配式地铁车站中,以长春地铁二号线袁家店站为典型案例,其中运用了大量的榫卯结构,其基本结构如图18所示。

Figure 18. Schematic diagram of mortise and tenonconnecting method

图18. 榫卯连接示意图

长春地铁二号线袁家店站预制构件预留的榫头长度分为两种,构件之间采用的是短榫头,榫头长95 mm;纵向环之间采用的是长榫头,榫头长195 mm。根据拼接截面的高度不同,设置了单榫头和双榫头。将榫头插入榫槽后,向预留的注浆缝中灌注浆液,待浆液凝固后,可以实现连接构件的高效咬合,限制其错位和变形。杨秀仁等 [34] 针对该榫卯连接结构,进行试验系统研发、试验方案设计、加载策略研究及实际应用效果分析等工作,设计出1:1原型试验方案。而后国内学者分别从榫头长度、榫头宽度、榫头倾角、单双榫头、是否注浆、注浆范围、注浆材料、内力组合等方面研究其抗弯刚度影响因素、抗弯刚度承载性能、抗剪能力、应力分布、破坏形态、裂缝演变规律等力学性能 [35] - [45]。

4.1.3. 钢筋搭接

钢筋搭接的方式主要是,预制构件连接处预留出钢筋,两构件的钢筋错位相接,并现场浇筑混凝土以实现凝结 [46]。这种构件在预制时对于钢筋的布置位置具有一定的要求。多使用在小型构件的横纵结构节点处。典型的工程实际案例是无锡至江阴城际轨道交通工程中的车站,其整体结构如图19所示,在其侧墙与顶板连接处、侧墙与底板连接处采用了钢筋搭接 [47],如图20、图21所示。

Figure 19. Structure view of Wuxi-to-Jiangyin intercity rail transit station

图19. 无锡至江阴城际轨道交通车站结构图

Figure 20. Connecting structure of side wall and roof

图20. 侧墙与顶板连接构造

Figure 21. Connecting structure of side wall and floor

图21. 侧墙与底板连接构造

侧墙与顶板的节点连接构造中,侧墙预留的竖向U形钢筋与顶板预留的横向U形钢筋交错搭接,并现浇混凝土进行固定;侧墙与底板的节点连接构造中,侧墙和底板预留的U形钢筋交错搭接,与侧墙顶板连接节点不同的是,在U形钢筋中还穿过横向钢筋,然后浇筑混凝土进行固定。郭正兴等 [1] 通过拟静力试验研究了节点在低周往复荷载作用下的受力性能,研究表明,该节点连接方法承载能力降低,但满足承载力要求;需加厚侧墙混凝土保护层厚度,若保护层较薄,则会增强U形钢筋弯弧对内外侧混凝土的压力,造成混凝土剥落的不利影响。

4.1.4. 螺栓连接

螺栓连接拆装方便快捷,但对于预制构件螺栓孔、螺纹加工、运输等过程提出较高要求,以保护螺纹精度,多与牛腿结构配合使用。使用螺栓连接的连接构造普遍复杂、连接构件也相对较多 [48]。螺栓连接多使用于钢结构构件的连接,不常与混凝土预制构件配合使用,这是为了防止应力集中而破坏混凝土构件表面,造成压坏、裂缝损伤。有时为了起到良好的防水效果,常会使用预应力紧固的螺栓连接,且连接完成后要使用无收缩水泥填充缝隙。螺栓连接示意图如图22所示。

Figure 22. Schematic diagram of bolt connecting method

图22. 螺栓连接示意图

长春地铁二号线袁家店站也有螺栓连接,除上文阐述的榫卯连接外,在侧墙与顶底板的连接处也设置牛腿结构,采用精轧螺纹钢或高强螺栓固定牛腿,与榫卯结构共同配合,相互加劲,安装方便,强度可靠。

4.2. 连接处防水技术

由于地铁处在较为特殊的环境中,地下环境潮湿阴暗,也会有滴水渗水情况发生。而连接处是整个装配式地铁车站现浇的结构,较为薄弱,易受水侵蚀,因此需做好接缝防水处理。目前常见的接缝防水方法有三种:密封垫防水、嵌缝防水、注浆防水 [49]。

1) 密封垫防水

在迎水面、背水面分别开槽,将密封垫粘贴在槽沟内,以达到双重防水的效果。常采用复合式三元乙丙橡胶弹性密封垫,既可以压缩挤密密封,又可以遇水膨胀,双重作用封堵密封,从而防水。向各密封垫粘贴时产生的纵缝中抹入润滑剂,常用的有硅油类润滑剂。

2) 嵌缝防水

当前后多环接缝处于封闭的状态时,对于拱顶构件接缝内侧的处理,先使用遇水膨胀止水胶,再嵌填适量的聚合物水泥砂浆。在接缝堵漏过程中,快硬水泥仅被应用于漏点处,剩余部分均使用嵌缝材料,有效嵌填密封。

3) 注浆防水

现场搭建注浆设备,在其支持下向拼装结构接缝处注浆,封堵接缝,提高其防水能力 [50]。

5. 装配式构筑物应用进展

上文介绍的大多是车站整体构造的预制装配技术,在车站内外其他构筑物也呈现出拼装建造的发展趋势,以下以地铁基坑地下连续墙、检查井、轨顶风道为例,分别说明构筑物装配方法在地铁车站中的应用。

5.1. 地铁基坑地下连续墙

地下连续墙是基坑工程中为截水防渗、挡土、承重而构筑的连续墙壁,广泛应用于地下室、地下停车场、地铁隧道等地下工程中。现浇地下连续墙的建造方法是,在土层中开挖一定厚度和深度的槽坑,向其中放入钢筋网,而后向槽坑中灌注混凝土。其施工问题是,在复杂地质条件工况中,槽坑壁的稳定问题将影响混凝土施工质量,且很难控制 [51]。因此,预制装配式地下连续墙便应运而生。但是,当前对于预制地下连续墙接头的连接形式及性能研究较少,预制地下连续墙在工程中的应用受到一定制约。

崔涛等 [52] 研发了一种新型地下连续墙接头形式,如图23所示,并采用数值模拟的方法研究其在剪力和弯矩作用下的受力性能。这种连续墙采用混凝土预制,用钢材制成“凹凸”形榫卯接头,并嵌入混凝土墙板内。在现场拼装时灌注浆液以粘合接头。研究表明,在外力作用下,受拉侧接头张开。剪力对接头影响较小,弯矩对接头的受力变形影响较大。接头在弯矩作用下,首先钢件达到屈服强度,弯矩继续增大,接头混凝土达到抗压强度设计值。

Figure 23. Prefabricated underground continuous wall

图23. 预制地下连续墙

5.2. 检查井

在各种强烈雨雪天气下,地铁车站容易形成积水和积雪,因此车站需要布设大量的排水管线来保证车站的正常运行。作为地体车站各种管线上的关键构筑物,检查井用于管线的随时检修、维护以确保管线系统的安全运行的作用就显得尤为重要 [53]。如图24所示,段文川等 [54] 对检查井结构进行了研究,将检查井划分为调节圈、上下井室等模块,下井室预留洞口用于连接排水管材;上井室承接井室顶板作为检查井的中间连接部件;调节圈可实现各模块标高微调,减少地基沉降带来的影响。使用货车自带吊车即可将检查井直接运输到施工现场进行安装,不需要大型运输、吊装机械,更有利于实现现场简易快速安装,缩短工期,施工成本也得以有效降低。

5.3. 轨顶风道

风道是地铁隧道从开挖建设到正式运营的全过程中尤为关键的构筑物,其作用是为地下空间提供新鲜空气,排除有害气体、粉尘等有害物质,使地下空间中温度和湿度、空气中的气体浓度等符合规范,可见风道对于地铁的运营有重要影响。

风道的安装需要考虑电路铺设、风机安装、防腐防火、后期维护等因素,装配式技术因其施工简单快捷、拆装方便等优势,在风机安装工程中得到了广泛应用。苏立勇等 [10] 依托北京地铁19号线一期工程中某典型的双柱岛式地铁车站,提出了两种轨顶风道装配方案,如图25、图26所示,并分别对其技术要求、施工工艺、受力情况、技术效益、经济效益进行了分析与阐述。方案1是整体预制方案,将结构的中板直接作为风道顶板,风道的两侧下挂墙以及底板与结构中板一起预制形成整体,该方案术适用于有足够作业空间的车站明挖法施工。方案2是后装方案,将轨顶风道的两侧下挂墙、底板和顶板作为一个整体进行工厂预制,并在两侧下挂墙和中板内预留连接件,进行现场连接。该方案适用于作业空间较小的暗挖法施工。两种方案中均符合受力要求和建造规范。

Figure 25. Installation diagram of air duct in Plan I

图25. 方案1风道安装示意图

Figure 26. Installation diagram of air duct in Plan II

图26. 方案2风道安装示意图

6. 总结与展望

装配式地铁车站的技术应用呈兴起之势,但由于运用时间短,各类技术多种多样,未形成体系,还需要不断进行探索和研究,以形成一定的规范,供后人参考设计与建设。要多方面考虑装配式地铁车站的受力性、防水性、排水性、可操作性、抗震性、经济性、使用性等性能,使装配式地铁车站实用性更高、性价比更高。此外,需研制开发并不断改进专用的吊运和拼装机械设备,确保吊运、拼装工作顺利展开,快速完成。

基于“强节点、弱构件”原则,连接节点的性能是装配式结构中必须要考虑的因素。节点连接形式、连接材料、尺寸、连接和粘结强度等都会影响其性能,如何根据工程概况选择节点连接形式,尚未形成统一的体系。连接节点的抗震性能和防水排水性能也需要进一步研究。