1. 引言

在电力电子实验中经常要对电源设备的输出特性进行测试,传统的测试方法中主要采用电阻或滑动变阻器等器件充当测试负载,存在检测时间长、检测流程复杂的问题 [1]。除此之外,传统电阻负载不能满足当前对负载的多种需求,如恒定电流的负载、带输出端口的负载和动态负载等。而电子负载能够适应复杂电路的要求,特别是在传统负载不能解决的用恒定电压吸收电流和用恒定电流吸收电压等应用中,更能彰显其优越性 [2]。本设计基于STM32控制芯片,设计出一款可满足不同负载特性要求的简易直流电子负载。可设置恒定电流范围100~2000 mA和恒定电阻范围10~100 Ω内任意可调,通过矩阵键盘精确设置需要恒定的电流值和电阻值,并通过OLED实时显示实际的电流值和电阻值。本设计实现了电源测试过程的动态化检测,简化了测试流程,并且能直观地显示测试结果,能够解决目前电源测试设备面临的问题 [3]。

2. 简易直流电子负载总体设计

本系统由STM32单片机控制模块、串联型双路半桥DC-DC变换器主电路、IR2103驱动电路模块、直流电压采样模块、INA282直流电流采样模块、OLED显示模块、辅助电源等部分组成。系统输入端为直流稳压电源,MC34063和XL6009辅助电源模块从输入端取电,为单片机控制电路和电压、电流检测电路供电。单片机通过I/O端口产生PWM波,经过IR2103电路,驱动电子负载主电路。系统采用具有宽共模输入、高抗共模信号能力INA282电路采集电流,采用分压电阻采集电压,将采样信号反馈至单片机实现闭环控制。单片机调用PID算法,根据采样值调节PWM波的占空比,从而实现恒流和恒阻的工作模式,并实时测量和显示当前电路状态,可以很好地用于电源设备的特性测试。系统总体设计如图1所示。

Figure 1. Overall system design framework

图1. 系统总体设计框架

3. 系统硬件设计

3.1. 直流电子负载主电路

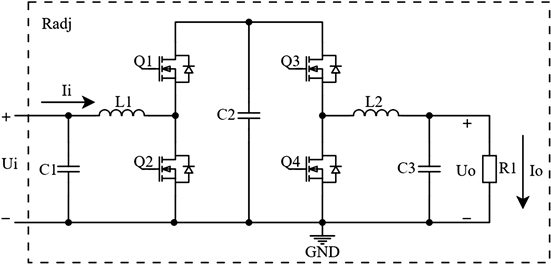

本系统采用串联型双路半桥DC-DC电路作为主电路,主电路拓扑图如图2所示。主电路采用BOOST-BUCK的拓扑结构,电感电流在断续和连续模式下具有保持变压比始终不变的特性,便于系统动态调节。系统从

输入电压,左半部分电路工作在BOOST模式下,实现升压功能;右半部分电路工作在BUCK模式下,实现降压功能。电路中的MOS管选用IRF540,由于其漏源极击穿电压为100 V,可以保证输入电压改变时MOS管处于正常工作状态。由于漏源极导通阻抗低于75 mΩ,减小MOS管导通损耗,可提高系统效率。为减小MOS管通断时的损耗,消除密勒效应的影响 [4]。

Figure 2. Series-connected dual half-bridge DC-DC main circuit topology

图2. 串联型双路半桥DC-DC主电路拓扑

图中,

为电子负载的输入电压,

为输入电流,

为定值电阻

两端的电压,

为输出电流,由此可以得到电子负载的等效电阻

:

(1)

根据功率守恒定律可得:

(2)

对于恒流型电子负载,要求保持

恒定,即当

变化时,

保持不变。由式(2)的关系可知,为了实现

的恒定,当

增大或减小时,需要增大或减小

以保证等式的成立。通过调整开关管的占空比来改变升降压斩波电路的电压增益,从而使

随

同向变化,最终实现负载端输入电流恒定的功能。

对于恒阻型电子负载,要求保持等效电阻

不变,即当

变化时

维持恒定。由式(2)的关系可知,为了实现

的恒定,当

增大或减少时,需要增大或减少

。以保证等式的成立。通过调整开关管的占空比来改变升降压斩波电路的电压增益,从而使

随

同向变化,最终实现负载端等效电阻恒定的功能。

综上可知,电子负裁最终实现恒流和恒阻的工作模式均是通过调节开降压斩波电路的电压增益实现。

3.2. 主控单片机的选用

本设计采用STM32为本系统的主控单片机,实现系统的控制功能。STM32芯片具有72 MHz的运算速度和高达1 MB的闪存,是低功耗、高性价比、高性能的ARM Cortex-M内核的32位微控制器。STM32单片机外设丰富,功能齐全,具有112个快速I/O端口、13个通信接口、11个定时器、3个12位的us级的A/D转换器和2个通道12位的D/A转换器 [5]。同时具有电源管理电路,处理器运行电压范围为2~3.6 V,并且具有多种复位保护功能。从电路系统性能上看,STM32单片机的运算速度快且携带的功能多,使用方便。而电路对精度要求比较高,单片机的ADC采样是12位采样,采样位数足够,性价比高。基于单片机自身性能和系统所需功能的考虑,采用STM32作为本系统的主控单片机。

3.3. 驱动电路

系统采用IR2103电路来驱动两路DC-DC变换器。IR2103芯片为半桥式MOSFET栅极驱动器,通过自举电容和二极管提供充电电压,同时该芯片具有固定的死区时间,防止上下MOS管同时导通击穿电路 [6]。芯片供电电压选择12 V,能够保证输出电压达到驱动MOS管的电压值。在输入电源与地之间接入电解电容

,起滤波作用。二极管

和电容

是自举二极管和自举电容,自举电路等效于BOOST升压电路。在开关频率很高的情况下,通过使用自举升压二极管、自举升压电容等元件,将电容放电电压和电源电压叠加,从而实现输出电压抬升。IR2103驱动电路如图3所示。

3.4. 采样电路

本系统要实现闭环控制,需要采集电子负载电压和电流送至单片机调整PWM波占空比实现稳定输出。STM32单片机可直接采集直流电压,故电压采样电路采用易实现的大电阻并联分压电路,将输出电压按一定分压比转换送入单片机A/D采样口。电流采样电路采用以INA282为核心的电路。INA282是高精度、宽共模范围、零漂移的电流监视器,对差分输入的信号具有50倍固定增益的放大输出 [7]。为使其增益完全位于线性区,将两个基准电压值分别接于电源电压和地。采样电阻

采用电阻极小、温漂低的康铜丝。电流经过康铜丝转换为微弱的电压,经芯片放大后能够准确地表现出电路中微小的电流变化。INA282电流采样电路如图4所示。

3.5. 辅助电源

本系统需要辅助电源为STM32单片机、IR2103驱动电路和INA282电流采样电路独立供电。采用基于MC34063和XL6009的辅助电源电路从输入的直流电压取电。该电路将输入端的直流电压输入MC34063电路,得到稳定的5 V直流电压,再送入XL6009电路,得到稳定的12 V直流电压。该辅助电源所使用的外设较少,电路占用空间小,集成度高,便于电路的设计和布局,并且对输入电压的调整能力强,带载能力强,输出电压稳定,功耗小,效率高。

Figure 4. INA282 current sampling circuit

图4. INA282电流采样电路

4. 系统软件设计

4.1. 软件整体设计

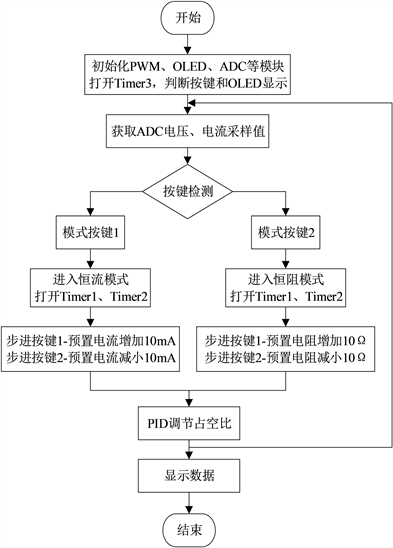

本系统选用高性能的STM32单片机作为直流电子负载的核心主控模块。软件开发环境选用Keil5软件,编程语言选用C语言。本系统软件程序采用模块化方式设计,包括按键检测、多通道ADC采样和PWM波占空比实时调整程序等。单片机的计算速度可以达到每秒约30千次,使电源的稳定性大大提高。系统通过定时器Timer1产生PWM波控制左半部分的BOOST电路,通过定时器Timer2控制右半部分的

Figure 5. Overall framework of software design

图5. 软件设计整体框架

BUCK电路,从而调节两部分DC-DC电路的调制比。系统通过定时器Timer3读取按键和OLED显示,采用矩阵键盘设定恒定电流值或恒定电阻值,OLED实时显示系统状态。单片机不断检测与采样端口,一旦检测到信号改变,执行相应的子程序,控制PWM波的占空比,从而实现电子负载的电流或电阻稳定。系统软件设计整体流程图如图5所示。

4.2. PID算法

PID算法控制是设计控制器时最常用、最经典的控制方式,在电气与自控领域有非常广泛的应用 [8]。在稳定电子负载的电流和电阻均使用PID调节控制,在系统闭环控制系统中能发挥稳定作用。它的原理易理解,离散的数据也让计算更加容易,且只需要确认三个参数,积分参数电路控制一般是用不到的,应用最多的是比例微分调节,所以其具有参数选定比较简单的优点。PID控制的基本原理如图6所示。

本设计的电压和电流采样电路将采样值送至单片机,将其与设定值比较,并利用PID算法调节实现恒流和恒阻。因此,电子负载的稳定性很大程度上受设置的PID参数影响。由图6可知,我们需要设置比例系数、积分系数和微分系数,且这些计算关系都是利用输出值与基准值之间的误差进行分析。对于离散的情况,积分是一个累加,微分是前后两项输入值之差,而比例是直接对误差进行处理。

经典PID算法公式为:

(3)

式中,

表示比例增益,

表示积分时间常数,

表示微分时间常数,

表示输出信号,

表示采样值与基准值的差值,即误差。

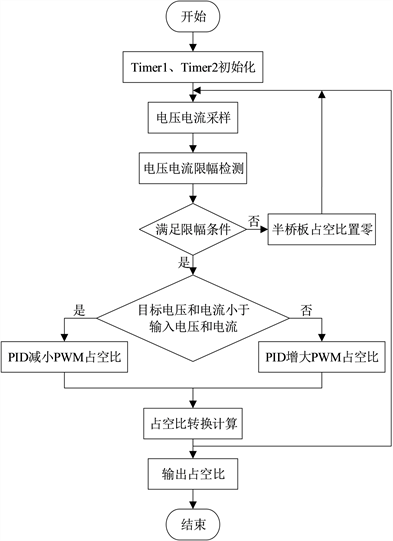

4.3. PWM调制技术

串联型双路半桥DC-DC电路的输出电压大小不仅直接与输入电压相关,也与控制MOS管通断周期的PWM波占空比有关。单片机在输入电压稳定的情况下,通过I/O端口输出PWM控制信号,驱动电路中的MOS管来实现稳定输出电压。STM32通过ADC通道获取采样电压,在短时间内多次采样取平均值,从而得到相对准确的采样值。单片机从I/O端口接收反馈的电压信号,通过A/D转换为数字信号的采样值进行比较。由于硬件电路内部自带噪声,会产生不可避免的误差。系统通过步进加减改变PWM波占空比,使反馈值不断逼近计算结果得到的A/D值,而反馈得到的A/D值进入程序重复自动调整,最后在较小区间内稳定波动。以BOOST电路为例,当检测到输出电压小于设定的基准值,则减小PWM波占空比;当检测到输出电压大于设定的基准值,则增大PWM波占空比。PWM调制算法流程图如图7所示。

Figure 7. PWM modulation algorithm flow chart

图7. PWM调制算法流程图

5. 测试方案与结果

输入端接上稳压直流电源,实现输入电压

在10~20 V范围内可调,功率器件采用5 Ω的大功率电阻负载。设定系统的两种工作模式,分别为恒流模式和恒阻模式。由于系统根据采样值实时调整PWM占空比,故测试数据在小范围内稳定波动,记录测试平均结果。

测试结果

1) 恒流模式的电流设置范围100~2000 mA,设置分辨率为10 mA,并实时测量和显示流过电子负载的电流,结果见表1。

Table 1. Constant current mode preset current test records

表1. 恒流模式预置电流测试记录

根据测试记录表,系统稳定工作在恒流模式,且相对误差和测量误差均低于1%。

2) 恒流模式下,当电子负载两端电压变化10 V时,测试电流变化情况,结果见表2。

Table 2. Constant current mode electronic load voltage change of 10 V when the current change records

表2. 恒流模式电子负载两端电压变化10 V时电流变化记录

根据测试记录表,改变电子负载两端电压时,系统恒流稳定,且电流变化率低于1%。

3) 恒阻模式的电阻设定范围10~100 Ω,设置分辨率为10 mA,并实时测量和显示电子负载电阻值,结果见表3。

Table 3. Constant resistance mode preset resistance test records

表3. 恒阻模式预置电阻测试记录

根据测试记录表,系统稳定工作在恒阻模式,且相对误差和测量误差均低于1%。

4) 硬件实物图如图8所示。

Figure 8. Overall circuit physical picture

图8. 整体电路实物图

6. 结论

本文设计了一款基于STM32的简易直流电子负载,并详细介绍了各硬件电路和软件程序的设计思路。系统通过对负载两端的电压和输出电流采样,采用控制简单的PID算法调节PWM占空比,从而稳定电子负载状态。通过多次实验测试,系统能够实现恒流模式下100~2000 mA电流稳定可调和10~100 Ω电阻稳定可调,并且精确显示电子负载实际值。本文所设计的系统检测速度快、检测效率高,能够满足不同电源测试负载特性要求,可以很好地解决电源测试设备面临的问题。