摘要: 制造执行系统MES是实现数字化工厂中实现生产过程数字化的关键技术,MES的成功与建设,通过采集更详细的生产数据,优化整个生产流程,能提高产品制造生产的柔性和及时性,最大化企业的资源利用效率。本文以制造执行系统MES为技术基础,以广东新兴铸管有限公司(以下简称广东新兴)为研究案例,广东新兴需要基于MES系统打造先进的铸管智能化生产车间,MES系统作为适用于智能制造生产线项目配套的信息化工程,广泛应用于智能化生产车间,MES系统着重实现现场计划调度、实时采集生产及质量信息,实时跟踪物料进程,为生产管理人员及时了解生产、质量信息提供支撑,为生产技术人员制定、调整生产计划和进行质量分析提供支撑,并为统计分析提供基础信息,探讨铸管MES系统可行性,运用理论与实际相结合的研究方法,以解决效率提升、数据采集、产品追溯问题为研究目标,为MES在铸管行业实现信息化建设进行实践研究。

Abstract:

Manufacturing execution system (MES) is the key technology to realize the digitalization of the production process in the digital factory. The success and construction of MES can improve the flexibility and timeliness of product manufacturing and maximize the resource utilization efficiency of enterprises by collecting more detailed production data and optimizing the entire production process. In this paper, based on the technology of manufacturing execution system (MES), in Guangdong Xinxing Ductile Iron Pipe Co., LTD. (hereinafter referred to as “Guangdong Xinxing”) as the research case, the emerging demand of Guangdong province is to build an advanced intelligent production workshop for casting pipe based on MES system, which is widely used in intelligent production workshop as a supporting information engineering for intelligent production line project, the MES system emphasizes on on-site planning and scheduling, real-time collection of production and quality information, real-time tracking of material process, providing support for production managers to understand production and quality information in time, to provide support for production technicians to make, adjust production plan and carry out quality analysis, and to provide basic information for statistical analysis, to explore the feasibility of cast pipe MES system. The research method of combining theory with practice is used to solve the problems of efficiency improvement, data collection and product traceability, and the practical research is carried out for MES to realize information construction in the Ductile Iron pipe industry.

1. 引言

随着工业4.0的提出和发展,其中铸管行业作为工业信息化发展的重要实践模式。铸管行业是运用信息技术、互联网技术、自动化技术和云计算以及大数据挖掘等先进技术,对工厂进行实时监控,实现远程控制的精细化、信息化管理,对制造生产过程达到高度自动化,全面掌握制造过程数据,分析预测解决生产过程出现或可能出现的异常事件 [1]。为了满足客户需求,减少生成成本,提高产品质量并缩短生成周期,实现生产过程管理的透明化,在铸管行业构架生产过程中实行MES管理系统是必不可少的环节。在铸管行业中,机器人参与的全自动化生产线,需要的工位人工操作少,少数的人员参与大多借助过程管理系统制造执行系统监控生产现状,及时处理生产突发事件,以及维修和维护生产设备。而传统生产车间是人工和机器共同参与完成生产,生产过程中制造执行系统人为参与因素多,传统的制造执行系统已经不能满足铸管行业生产过程管理的需求,主要存在以下几个问题:

1) 数据采集不全面;

2) 工位与工位间的数据不能及时传输;

3) MES与其他系统集成性差。

传统MES大都存在手工输入数据,不仅耗时而且存在误差和信息滞后的缺点,不能准确快速实时传输数据和处理事件,已经不能满足其网络化信息化生产的需求。当前铸管行业制造需求已经超出传统MES的应用范畴,然而MES作为生产过程管理系统,是铸管行业实现信息集成的必不可少的中间枢纽 [2]。在铸管行业中设备全自动化通过工业软件控制管理,员工通过MES的客户端或移动端就可操控生产,其中MES集成了信息化生产的其他软件系统,形成了全面协同生产管理系统,管理信息化生产制造的每个环节,更加精细化管理,提高其信息化 [3]。因此在信息化环境下构建MES体系框架,研究其实现的关键技术问题,具有重要的研究价值。

广东新兴在设计MES系统的初期阶段,充分研究和分析了公司的管理需求,并通过对各个业务流程的分解,来作为设计系统功能与信息管理机制的依据,从而实现了对全方位信息的管理,使系统能够依据客户的需求来完成各项管理工作,从而为金属制造行业的信息化技术应用提供了有效的参考与指导。

2. MES系统的建设与实现

2.1. MES系统总体设计

1) 应用架构

广东新兴MES系统主要分为两部分,MES与各软件系统之间的互联互通,SCADA与设备数据采集,整体架构如图1所示。通过整个框架的搭建,以计划为源头,以产品工艺流程定义、生产资源为基础,根据生产实绩对生产计划进行拆分、调度、指派、平衡、管理,通过生产执行将计划执行监控、品质检测、车间管理、库存管理集成于一体,达成生产计划、车间执行、品质管控、库存管理为一个数据流转的闭环,实现生产快速响应、及时检测、及时反馈异常,实现部品工厂的精益生产。

Figure 1. Application architecture analysis of emerging MES systems in Guangdong Xinxing

图1. 广东新兴MES系统应用架构分析

应用架构包括客户、物料供应商、外协生产供应商等用户,客户可以下单,生成生产计划,并储存到ERP系统。然后制定物料供应计划,物料供应商提供物料。MES系统可以查看看板和仪表盘,生产模块可以进行工单发放、完工、生产建模、物料管理、数据采集、管源追溯管理等,并与PLC、WMS、ERP、EAM等系统建立关联。

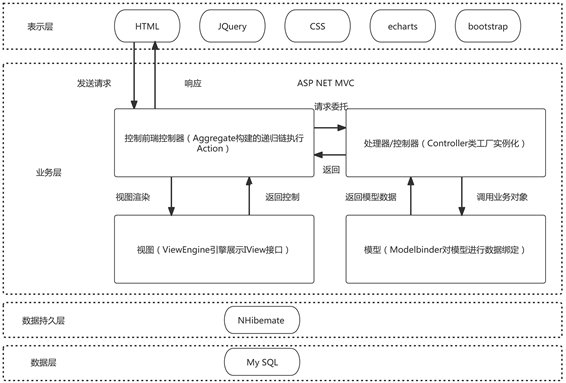

2) 技术架构

BS/CS采用Framework.NET 4.0,PDA采用Framework.NET 3.5,遵循MES开发规范,按照美的定制开发体系进行系统交付;软件包开发:根据软件包策略,明确可定制范围,少量开发可在软件包体系内行;模块级别的开发,需要做需求实现方式分析,汇报并请示领导审批。广东新兴MES系统总体技术架构如图2所示。

广东新兴MES系统采用统一的架构,系统采用7 × 24小时不间断运行,为防止网络中断或系统错误等问题而造成生产中断,MES设计了可分布式部署的中间件。在机房维护、光纤维护、数据库程序发布等例外情况出现服务端不可访问,系统可自动切换中间件或者切换到客户端离线状态,保证生产制造的持续进行。系统基础数据修改删除需记录数据Audit;采集数据及交易数据不允许丢失;数据容灾要求:同城(不同机房)。数据备份:每日增量备份,每周保留一月,每月保留一年数据迁移:定时同步迁移,保证生产环境和历史环境只相差10分钟的数据。

Figure 2. Technical architecture of Guangdong Xinxing emerging MES system

图2. 广东新兴MES系统技术架构

2.2. MES系统功能分析

1) 设备实时监控功能的实现

现场设备实时数据的监控是基于Websocket实时多源数据传输技术,取代了传统的轮询方式,使现场PC端具备B/S架构下的实时通讯能力。生产线现场的设备数据监控电子看板如图3所示。主要设备的电机转速、电流已采集进监控系统,经过对PLC程序IP地址和具体信号点的数据块地址核对,已基本确定采集地址的准确性。目前大部分的信号点都能采集到数据并展示出曲线。液压站的数据监控采集的信号点已确认无问题,数据与现场实际机械表数据误差较小,目前所有采集的液压站数据都能正常显示。

Figure 3. Real-time monitoring of 3# centrifuge operation

图3. 3#离心机运行实时监控

2) 生产计划功能的实现

信息化制造生产线的工单及工序流量管理是生产管理的核心内容。在生产计划中,通过对比整机产量、生产计划量、直通率量和不良明细分析,能够让生产管理人员清晰地掌握生产节拍、产量和质量状况,如图4所示。

3) 仓储库存功能的实现

仓储库存的关键是针对不同的物料类型,对需要进行条码管控的物料进行分类,并设置该关键物料类型对应的条码规则类型,系统可通过关键物料类型最终找到其对应条码规则。仓储库存界面如图5所示。

4) 绩效管理功能的实现

根据采集的物料消耗、浇注支数、浇注管重、作业时间等数据,结合相关职能部室的考核标准,自动生成对当班相关责任岗位人员的成本考核、指标考核。所有考核全部落实到个人,岗位人员可通过手机移动端随时查询。绩效管理界面如图6所示。

5) 成本管理功能的实现

根据采集的产出和消耗自动生成日成本、月累计成本。报表分实业部级、工序级、班层级,每级能显示总耗量、单位耗量、累计耗量、总金额、单位成本、累计单位成本。目前成本完成实业部层级的综合成本和普通管、聚氨酯管、C级管等分明细成本。成本管理界面如图7所示。

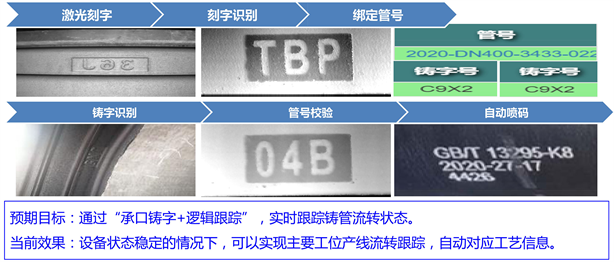

6) 铸字号识别流程

目前熔炼、离心机、退火炉三个工序基本完善并可以准确识别铸字号,识别率在96%左右,其它尚未投入使用,结合现场实际情况,计划把刻字机器人的功率由150 w升级为200 w,加大刻字速度和深度,系统升级改造再观察下识别率和稳定性,三磨识别正常时识别率在98%以上。设备状态稳定的情况下,可以实现主要工位产线流转跟踪,自动对应工艺信息。例如铸字号识别流程如图8所示。

Figure 8. Identification process of cast characters

图8. 铸字号识别流程

3. 铸管行业MES系统与ERP系统对比分析

3.1. ERP系统与MES系统的关系

在钢铁企业中MES系统为三级系统,ERP系统为四级系统。MES系统能够通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理,当生产过程中发生突发情况时,能通过实时数据对突发状况进行正确处理。对四级系统下发的生产计划等要求进行生产作业的计划、执行与监控以及生产实时数据的采集和管理。并将采集到的实时数据上传到四级 管理系统中,为四级管理系统提供数据支持。

3.2. 铸管行业中MES系统对比ERP系统优势分析

1) ERP系统统筹困难,MES系统更符合铸管行业生产实际

ERP是制造企业的核心但不是全部,铸管行业有专业的应用系统,ERP只能起到统计规划和统计原则的作用。在以往的经营过程中也在新兴集团内部实施ERP,整体架构是从下往上搞,缺点是标准凌乱,各级都有自己的形式,总部不能统一进行规划,这样整合起来往往会出问题。

相对于ERP,MES系统更符合铸管行业生产实际。MES系统主要的功能模块有设备实时监控、生产计划、仓储库存、绩效管理、成本管理、铸字号识别等。铸管行业更加注重生产成本的节约,从MES系统的功能就能看出MES管理比ERP系统更加细致,MES能更细致到每个制造工序,对每个工序进行任务的下达、执行的控制和数据采集、现场调度。

2) MES系统与企业结合度高于ERP系统

ERP系统的实现方式脱离生产型企业实际,MES系统结合度高。ERP主要采用填写表单和表单抛转的方式实现管理,现场收到的制造任务是通过表单传达,现场制造数据也是通过填写表单完成收集。MES是采用事件的方式实现管理,生产订单的变化和现场的制造情况,通过MES内置的WIP引擎立刻触发相关事件,要求相关人员或设备采取相应的行动。因此,MES可以减少数据的输入工作,减少差错,也提高了及时性。

而且就管理的时间周期而言,MES系统更加符合企业需求,MES采取了WIP引擎来驱动管理,能够做到现场的“实时管理”,上级生产计划和生产调度能立刻反映在制造现场的作业界面,现场的生产数据和异常情况也能实时反映在管理岗位的监督界面,使得及时调度成为可能。

3) MES系统信息传递内容、方式优于ERP系统

为了实现对制造现场的实时控制和调度,现场的工作方法也会发生一些变化。没有信息系统时的工作方法是从生产计划部门获取生产订单或生产进度,完成现场作业后将生产情况填写在制令单或批次流转单上向上级报告。ERP的方式与此类似,只是制造现场和生产管理部门的接口通过信息系统来连接。但使用MES系统后,工作现场的指令下达和数据收集都是通过信息系统来实现的。MES系统与生产车间紧密相连,可能会积累对战略决策至关重要的信息,而ERP系统根本无法收集和分析此类信息。

3.3. 铸管行业MES系统发展展望

1) 管号跟踪技术与MES系统深入结合

目前广东新兴二期采用砂芯刻字方案进行铸字,以便进行管号跟踪。砂芯刻字的优点是只需一次铸字,全流程可用,消耗成本低。不过目前铸字效果不稳定,识别率低,匹配机台工艺参数困难,DN400以下管径识别设备尺寸限制。为了解决此类问题,可以考虑目前刻字的三个铸字号改为四个,字数排列大大增加,可达到256万次排列,而且不需要考虑管类管型。改变为四字排列后,每个芯子刻字需要延长5 S。识别准确性可提高到99%以上。并且加大激光的功率,使得刻字更加清晰。另外还有两种不同的方案可以考虑:一是端面刻字,优点是只需一次铸字,全流程可用,消耗成本低,设计简单,视觉清晰,但是端面刻字需要不断地实验;二是高温涂料喷号,优点是运行稳定,管号清晰易识别,缺点是有消耗品消耗,油墨成本高,存在一定成本。

多种刻字方案的主要目的就是实现管号跟踪技术与MES系统深入结合,提升MES系统系统监控铸管产品全流程质量的能力,全程跟踪因工艺、人员、设备造成的产品质量问题。可规范铸管工艺流程,并严格要求按工艺流程作业。解决了铸管生产过程中质量问题溯源难的问题,做到实时监控、及时反应,立刻解决。

2) MES与ERP集成的应用

在铸管行业中,单独运用MES系统或者ERP系统都存在各自短板,虽然MES系统更加符合铸管生产的实际需求,但是如果MES系统的控制信息层与ERP系统信息进行深度结合 [4]。在实际应用中,MES系统与ERP系统的集成可以实现更大的效益。利用MES系统作为ERP系统和底层控制系统的中间层,可以在制造企业生产的过程中形成一条完整的信息流 [5],这条信息流对于铸管信息化具有基础性的作用。两个系统结合后,企业在ERP系统中制定销售订单,根据销售订单和现有物料的库存情况制定生产订单,生产订单和根据销售质量要求制定的质量标准下传到MES系统中,MES系统根据接收到的信息和生产业务时间情况安排生产作业计划,然后对生产作业计划的执行进行管理,将生产结果反馈给ERP系统,形成整体的信息闭环 [6]。实现MES系统与ERP系统的集成,既使MES系统与ERP系统各自的功能得到充分发挥的需要,同时也是进一步深入推进铸管行业信息化的必然要求。

4. 结语

本文介绍了生产执行管理系统(MES)在广东新兴铸管有限公司中的应用情况,内容包括MES的功能与技术特点,并对系统的应用及效果进行了简明论述,分析了MES系统在铸管生产线存在的短板及限制环节,同时对铸管行业MES系统与ERP系统对比分析,整体来讲MES系统更加符合铸管行业目前生产经营模式,同时对铸管MES系统的发展进行展望,如今的制造业中有许多先进的管理模式、管理理念,合理正确的使他们进行有效融合与科学的运用才可以发挥最好的效果,从而使制作生产企业在市场经济中发展得更好。